DC铸造铝合金铸锭中含Cr弥散相粒子的析出行为

周轶然,田 妮,姜 旭,张耀中,石 旭,赵 刚

(1.东北大学 材料科学与工程学院,辽宁 沈阳 110819;2.东北大学 分析测试中心,辽宁 沈阳 110819;3.东北大学 材料各向异性与织构教育部重点实验室,辽宁 沈阳 110819)

Cr是铝合金中常见的微量合金元素[1-3],其在铝合金中能形成含Cr的弥散相粒子钉扎晶界,阻碍晶界迁移长大,从而抑制合金的晶粒长大和再结晶[4]。微量Cr在铝合金中可形成二元Al7Cr相[5],也能形成多元含Cr相,如Al18Mg3Cr2、Al13Cr4Si4等。张新明等[6]研究发现6016铝合金铸锭均匀化处理后析出了Al7Cr弥散相粒子;代航等[7]发现微量Cr在Al-3Si-0.4Mg合金中形成体心立方结构的Al13(Cr,Fe)4Si4弥散相粒子;而Lodgaard等[8]研究结果表明微量Cr在Al-0.6Mg-0.9Si合金中形成Al(Cr,Fe)Si弥散相粒子;Ayer[9]和李茂华[10]等认为微量Cr在7475和7075合金中形成面心立方结构的Al18Mg3Cr2弥散相;方华婵等[11]发现Al-0.16Zr-0.3Yb-0.18Cr合金铸锭经500 ℃均匀化处理后析出LI2结构的(Al,r)3(Zr,Yb)弥散相粒子。可见Cr元素在不同系列铝合金中形成的弥散相粒子种类和结构差异显著,而且含Cr弥散相粒子的析出规律也不尽相同。为了揭示微量Cr在铝合金中的析出行为,控制各类铝合金中含Cr弥散相粒子的析出尺寸、数量和分布,进而调控合金变形材的组织性能,本文针对高纯度Al-Cr二元合金、Al-Mg-Cr三元合金、Al-Zn-Mg-Cr四元合金和Al-Zn-Mg-Cu-Cr五元合金,系统研究了合金中含Cr弥散相的种类、形核析出特点及其尺寸、数量和分布,为明确铝合金中含Cr弥散相粒子的形核机制及其组态调控机理奠定基础。

1 实验材料及实验方法

以99.996%Al、99.9% Zn、99.9% Mg、99.9% Cu及高纯Al-4Cr中间合金为原料,采用石墨坩埚于电阻炉中熔炼合金,然后半连续铸造(DC铸造)成Φ80 mm的圆铸锭,使用SPECTROLAB M11德国斯派克光电直读光谱仪测定铸锭化学成分,结果见表1。在铸锭二分之一半径处取样,分别进行470 ℃×24 h均匀化处理(单级处理)水淬和250 ℃×168 h+470 ℃×24 h双极均匀化处理水淬(双级处理)。显微组织观察面为铸锭横断面。利用JEOL JXA-8530F电子探针进行显微组织观察,并借助其附带的Oxford AZtec X-Max 50型能谱仪对合金相进行成分分析。合金微区成分分析电压为15 kV,束流为10-8A,束斑尺寸为1 μm。借助英国Sente Software公司的JmatPro 7.0软件计算250 ℃和470 ℃下Cr在所研究合金中的溶解度、含Cr相种类及能析出的含Cr相的最大质量分数。

表1 实验合金化学成分 wt.%

2 实验结果与讨论分析

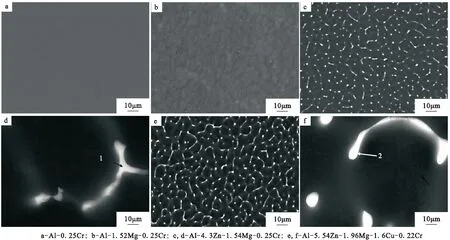

图1为4种铝合金铸锭的SEM组织照片。从中可见,Al-0.25Cr二元铝合金铸锭中难以观察到结晶相和弥散相粒子(图1(a)),说明含0.25%Cr的铝合金熔体在随后的DC铸造快速冷却凝固过程中,Cr原子大部分固溶于铝基体中形成过饱和固溶体。Al-1.52Mg-0.25Cr三元合金铸锭显微组织中也未能明显观察到合金相粒子,但由SEM背散射照片可观察到由于合金元素枝晶偏析形成的明暗衬度不同的枝晶网状(图1(b))。说明Al-1.75Mg-0.25Cr合金在DC铸造凝固过程中,Mg和Cr原子几乎都固溶于Al基体中。而在AlMgCr三元合金中分别添加Zn及同时添加Zn和Cu时,合金铸锭枝晶干间出现了许多非平衡凝固结晶产物(图1(c)及图1(e)),合金铸锭中各类合金相粒子的电子探针波谱分析结果如表2所示。可见,DC铸造Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.22Cr合金铸锭中凝固结晶产物分别为主要含AlZnMg(图1(d)中1点)及主要含AlZnCuMg的共晶产物(图1(f)中2点)。由Al-5.54Zn-1.96Mg-1.6Cu-0.22Cr合金铸锭SEM高倍数背散射电子形貌照片(图1(d)和图1(f))可见,合金基体中除了分布于枝晶干边界的非平衡凝固结晶相外,并未观察到从α-Al固溶体中二次析出的弥散相粒子。说明4种合金在DC铸造凝固过程中及在凝固后的冷却过程中,α-Al中均未二次析出含Cr弥散相粒子。

图1 4种合金铸锭SEM组织形貌照片

表2 图1中各点合金相电子探针波谱分析结果 wt.%

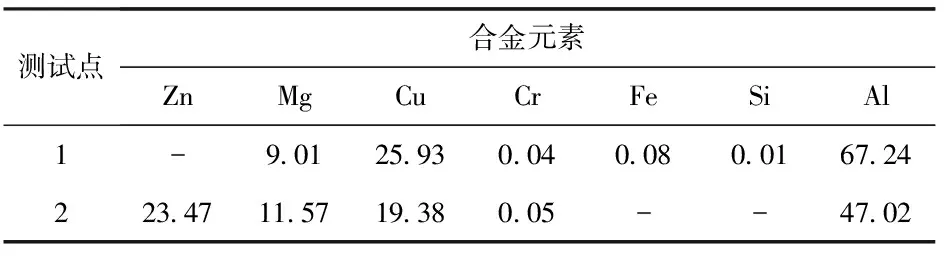

一般认为,Al合金中含Cr弥散相粒子大多数都是在铸锭高温均匀化处理过程中从基体脱溶析出[12],因此对4种DC铸造制备的含Cr铝合金铸锭进行470 ℃×24 h单级均匀化处理水淬后,再观察其显微组织,结果如图2所示。可见,经470 ℃×24 h均匀化处理后,Al-0.25Cr合金中仍然未析出合金相粒子,而其它3种合金铸锭中均存在一些亚微米级合金相粒子。然而,合金成分不同,亚微米级合金相粒子的数量、尺寸和分布差别显著。同时,Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.22Cr合金铸锭中的微米级AlZnMg和AlZnMgCu结晶相粒子几乎完全回溶入基体消失(图2(c)和图2(d))。对合金铸锭中亚微米级合金相粒子(图2中各箭头所指)进行波谱分析,结果如表3所示。结合图2和表3波谱分析结果可知,A-0.25Cr二元合金铸锭经470 ℃×24 h均匀化处理后,仍不能析出含Cr弥散相粒子(图2(a))。Al-1.52Mg-0.24Cr合金铸锭经均匀化处理后,基体中析出少量主要含AlMgCr的合金相粒子(图2(b)中点1),其弥散程度极低,尺寸略大。根据Tamara Radetiĉ[13]研究结果,分析认为其是Al18Mg3Cr2弥散相粒子。Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.25Cr合金铸锭经470 ℃×24 h均匀化处理后,合金基体中均析出尺寸极其细小、弥散度非常高的Al18Mg3Cr2弥散相粒子(图2(c)中点2和图2(d)中点3)。说明添加Zn或同时添加Zn和Cu有利于Al-Mg-Cr合金中Al18Mg3Cr2弥散相粒子的形核析出。值得注意的是,波谱分析结果显示Al-5.54Zn-1.96Mg-1.6Cu-0.25Cr合金中析出的Al18Mg3Cr2弥散相粒子中还含有少量Cu,通过与基体波谱分析结果(图2(d)和表3中4点)对比分析,认为Cu来自于合金基体。因为合金相粒子尺寸较小(<300 nm),EPMA波谱分析的电子束斑尺寸相对过大(约1 μm),导致波谱测定区域中除了弥散相粒子外,还覆盖了一部分铝基体。

表3 图2中各点波谱分析结果 wt.%

图2 DC铸锭经470 ℃×24 h均匀化处理水淬后的SEM组织形貌照片,EDS

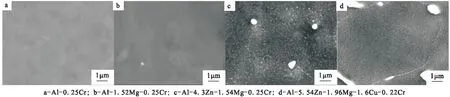

综上可知,DC铸造Al-0.25Cr合金铸锭经470 ℃×24 h均匀化处理后,仍然未能析出含Cr弥散相粒子,Al-1.52Mg-0.24Cr合金中仅析出极少量含Cr弥散相粒子,分析认为这可能是由于470 ℃均匀化处理时含Cr弥散相粒子形核驱动力非常小所致。为提高含Cr弥散相粒子的形核驱动力,将4种合金铸锭先在250 ℃保温168 h以促进弥散相粒子预形核,随后再进行470 ℃×24 h均匀化处理。图3为4种合金铸锭经250 ℃×168 h预处理水淬后的SEM照片。可见,经250 ℃×168 h预处理后,Al-0.25Cr和Al-1.52Mg-0.25Cr合金铸锭中均未明显观察到合金相粒子(图3(a)和图3(b)),说明250 ℃预处理不能使Mg和Cr从α-Al基体中脱溶析出。然而,Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.25Cr合金铸锭中析出大量亚微米级弥散分布的MgZn2相粒子(图3(c)和图3(d))。因为在DC铸造快冷过程中,部分Zn、Mg和Cu原子以溶质原子形式固溶于合金铸锭中,在250 ℃×168 h处理时,部分Zn、Mg和Cu原子以亚微米级MgZn2或T相粒子析出。

图3 合金铸锭经250 ℃×168 h预处理水淬后的SEM组织形貌照片

图4为4种合金铸锭经250 ℃×168 h+470 ℃×24 h双级均匀化处理水淬后的SEM组织形貌照片。可见,Al-0.25Cr和Al-1.52Mg-0.25Cr合金中仍未观察到含Cr弥散相粒子(图4(a)和图4(b))。与合金铸锭经470 ℃×24 h单级均匀化处理后合金铸锭的SEM组织(图2(a)和图2(b))对比可知,250 ℃×168 h预处理对Al-0.25Cr和Al-1.52Mg-0.25Cr两种合金中含Cr相的形核析出无明显促进作用。分析认为这是由于这两类合金在250 ℃处理过程中不能析出合金相粒子(图3(a)和图3(b)),无法为含Cr弥散相粒子提供异质形核析出的形核位置,含Cr弥散相粒子只能通过结构起伏和成分起伏均匀形核。然而,均匀形核过程在实际合金中很难发生,这是Al-0.25Cr合金和Al-1.52Mg-0.25Cr合金铸锭经250 ℃×168 h+470 ℃×24 h双级均匀化处理后仍未能明显析出含Cr弥散相粒子的根本原因。经双级均匀化处理后的Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.22Cr合金铸锭中,均可明显观察到大量尺寸极其细小且弥散分布的合金相粒子,与合金铸锭经470 ℃×24 h单级均匀化处理后合金铸锭的SEM组织(图2(c)和图2(d))对比可知,2种合金铸锭经250 ℃×168 h预处理后再经470 ℃×24 h均匀化处理,合金中析出的弥散相粒子尺寸更细小、数量更多且分布更均匀。说明250 ℃×168 h预处理能促进Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.22Cr合金铸锭中含Cr合金相粒子的形核析出。Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.25Cr合金铸锭在250 ℃长时保温过程中弥散析出大量MgZn2合金相粒子(图3(a)和图3(b)),这些含Zn析出相粒子界面为后续470 ℃高温均匀化处理过程中Al18Mg3Cr2弥散相的形核析出提供了必要的非均匀形核位置,这是两种含Zn的Al-Mg-Cr合金铸锭经双级均匀化处理后,合金基体中弥散析出大量尺寸细小的Al18Mg3Cr2弥散相粒子的主要原因。这与Fang[14]的研究结果一致,即在铸锭均匀化处理过程已有的MgZn2相粒子界面是Al18Mg3Cr2弥散相粒子形核析出的有利位置。

图4 合金铸锭经250 ℃×168 h+470 ℃×24 h双级均匀化处理水淬后的SEM组织形貌照片

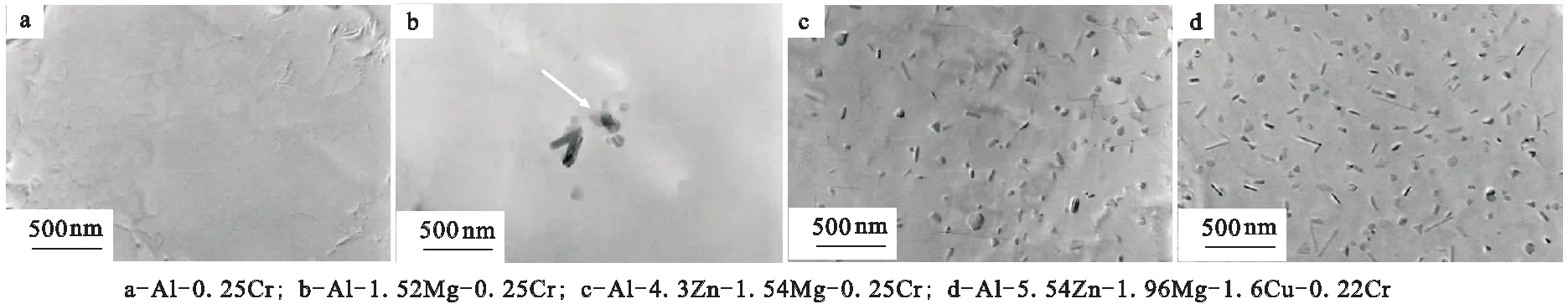

图5为合金铸锭经250 ℃×168 h+470 ℃×24 h双级均匀化处理水淬后的TEM组织照片。可见,Al-0.25Cr合金基体中几乎没有任何合金相粒子,Al-1.52Mg-0.25Cr合金中可观察到少量尺寸约200 nm的团簇状Al18Mg3Cr2粒子(图5(b)中箭头所指),而Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.22Cr合金中存在大量尺寸约100 nm弥散分布的Al18Mg3Cr2弥散相粒子。再次说明在Al-Mg-Cr合金中添加Zn或者同时添加Zn和Cu有利于合金中Al18Mg3Cr2弥散相粒子的析出。综上认为,添加Zn及250 ℃×168 h预处理分别是促进Al-Mg-Cr合金中形成高密度Al18Mg3Cr2弥散相粒子的内因和外因。

图5 合金铸锭经250 ℃×168 h+470 ℃×24 h均匀化处理水淬后的TEM组织照片

借助JmatPro7.0软件计算出250 ℃和470 ℃条件下,Cr在4种合金中的溶解度、析出相种类及可能析出的合金相粒子的最大质量分数,结果如表4所示。可见,平衡状态下Al-0.25Cr二元合金在470 ℃时应该出现Al7Cr相,其它3种合金中应存在Al18Mg3Cr2相。并且在250 ℃和470 ℃时,4种合金铸锭中Cr原子含量均处于过饱和状态。然而前述研究结果发现Al-0.25Cr合金中并未出现Al7Cr相,表明Al7Cr相在高纯Al-Cr二元合金中的脱溶析出驱动力太小,基本无法均匀形核析出。当Al-Cr二元合金中添加一定量Mg,则降低了Cr在α-Al中的溶解度,使固溶Cr原子从铝基体脱溶析出的浓度梯度相对增大,因此一定程度增大了Al18Mg3Cr2弥散相粒子脱溶析出的驱动力,但Al18Mg3Cr2弥散相粒子的形核率非常低,只能借助合金基体中一些大尺寸缺陷界面才能异质形核,这是Al-1.52Mg-0.25Cr合金中Al18Mg3Cr2弥散相粒子尺寸大、数量少且密度低的原因。当AlMgCr合金中添加了Zn或同时添加Zn和Cu时,一方面,添加Zn或同时添加Zn和Cu使Cr在α-Al中的溶解度降低得更多,进一步提高了Al18Mg3Cr2弥散相粒子脱溶析出的驱动力;另一方面,含Zn的Al-Mg-Cr合金中可析出大量弥散分布的MgZn2或T相,这些合金相粒子界面促进Al18Mg3Cr2弥散相粒子异质形核,大幅度提高了Al18Mg3Cr2弥散相粒子的形核率。因此,Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.22Cr合金中的Al18Mg3Cr2弥散相粒子数量更多、尺寸更细小且分布更均匀。

表4 250 ℃和470 ℃时Cr在4种合金中的溶解度、合金相种类及其最大质量分数 wt.%

3 结 论

(1)Al-0.25Cr二元合金中不能析出含Cr弥散相粒子,Al-1.52Mg-0.25Cr、Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.25Cr三种合金中的含Cr相是Al18Mg3Cr2。

(2)DC铸造Al-1.52Mg-0.25Cr合金铸锭在250 ℃×168 h预处理过程中无明显合金相析出,无法为Al18Mg3Cr2弥散相粒子的析出提供非均质形核界面,250 ℃预处理对DC铸造Al-1.52Mg-0.25Cr合金铸锭中含Cr弥散相粒子在后续高温均匀化处理加热过程中的析出无明显促进作用。

(3)添加Zn及250 ℃×168 h预处理分别是促进Al-Mg-Cr合金中形成高密度Al18Mg3Cr2弥散相粒子的内因和外因。DC铸造Al-4.3Zn-1.54Mg-0.25Cr和Al-5.54Zn-1.96Mg-1.6Cu-0.25Cr铸锭在250 ℃×168 h预处理过程中弥散析出大量MgZn2或T相粒子,其界面为Al18Mg3Cr2弥散相粒子的析出提供了大量形核位置,有利于提高Al18Mg3Cr2弥散相粒子的形核率,使Al18Mg3Cr2弥散相粒子的尺寸明显细化、数量明显增多且分布更加均匀。