皮江法炼镁工艺中镁蒸气及杂质冷凝过程热力学分析

钟晶晶,胡 磊,李荣斌,张少军,王 正,刘风琴

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.郑州大学 河南省资源与材料工业技术研究院,河南 郑州 450001)

金属镁是国家战略金属,是最轻的结构金属材料,还具有比强度高、比刚度高、导热导电性好、电磁屏蔽性能优异、阻尼减振能力强等特点,是国防军工、航天航空、电子产品、交通运输、建筑民生等国家重要领域的基础关键原材料[1,3]。

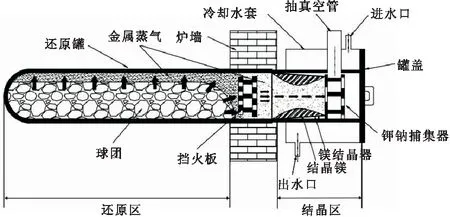

我国在世界上属于产镁大国,原镁产量占全球产镁量80%以上。目前世界上普遍采用的炼镁方法是硅热法,硅热还原法炼镁根据冶炼炉型的不同,又有多种生产工艺,其中最具典型代表的是皮江法[4-5]、巴尔扎诺法[6-7]以及马格尼特法[8]。皮江法是我国原镁冶炼主要采用的生产工艺,生产过程如图1所示。其采用的原料为煅烧白云石(以下简称煅白)、硅铁(75 wt.% Si)和少量的萤石,煅白的主要成分为CaO·MgO,为还原物质,硅铁为还原剂、萤石为矿化剂。在还原阶段,将经过压制的原料球团放入还原罐中,并将还原罐置于还原炉内,对还原罐进行抽真空并加热至1100~1200 ℃,原料在罐内发生的还原反应,如式(1)所示。

(1)

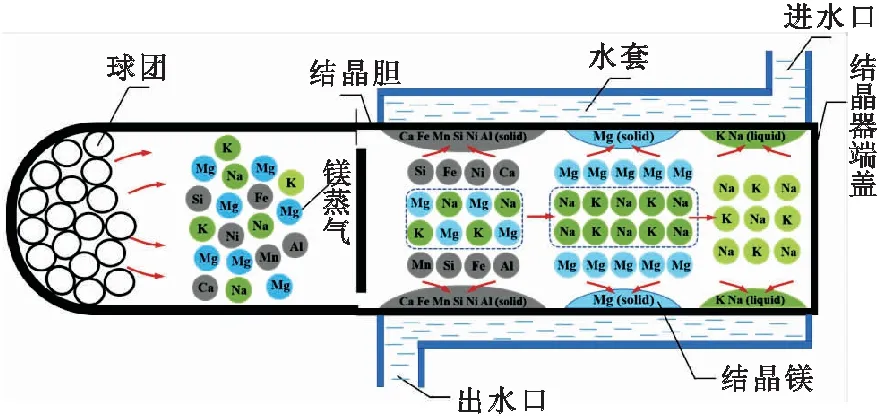

镁被还原出来并以蒸气的形式进入结晶器中,随后冷凝形成结晶镁。由图1可知,还原罐内装有挡火板、镁结晶器及钾钠捕集器,分别用来防止热量从高温区向低温区辐射、确保镁蒸气的冷凝以及对钾、钠的捕集。

图1 还原装置及还原过程示意图[9]

皮江法工艺的主要原料煅白由白云石在回转窑内煅烧得到,煅烧前的白云石(CaCO3·MgCO3)是碳酸钙与碳酸镁的复盐,天然白云石中常见有类质同象的元素替代白云石中的Ca、Mg,常见替代Mg的元素有Fe、Mn等,从而形成铁白云石、锰白云石Ca(Fe, Mn)(CO3)2等。对于以沉积方式形成的白云岩中,常与石膏(CaSO4·2H2O)、石盐、钾盐等共生[10]。白云石矿在煅烧过程中,其共生的金属杂质会被带入煅白产品中,这些金属杂质一部分在还原区被硅铁还原成金属单质后以蒸气形式进入结晶器中,一部分本身以单质形式存在,在还原段的高温状态下形成蒸气被带入结晶器中。同时,在还原阶段部分未反应的还原剂硅铁和萤石中含有的金属杂质也会在还原罐的高温状态下形成蒸气扩散到结晶器中,这些金属杂质的存在使得冷凝得到的结晶镁体积变大、结构疏松,还带来保管、存储和运输上的困难。

李爱听[11]依据热力学理论对钾、钠化合物在白云石煅烧和硅铁还原煅白这两个阶段中化合物的变化和被Si还原的情况进行了分析,明确了煅烧之后K、Na会以碳酸盐或硅酸盐形式进入还原工序,并在还原工序中被Si还原,生成K、Na蒸气,其还原温度远小于还原得到Mg的温度,并通过K、Na饱和蒸气压与温度的关系明确了K、Na在捕集器内冷凝成液态,且K、Na燃烧为放热反应,当生成的 K、Na较多时,将会对结晶镁造成很大的威胁,并会恶化车间环境。然而,目前对于其它金属杂质的热力学行为尚缺乏深入的研究。

本文以硅热法炼镁工业生产中镁及金属杂质为研究对象,利用热力学计算方法对皮江法炼镁过程中镁及金属杂质不同相态冷凝条件及行为进行了研究,并详细分析了K、Na、Ca、Fe、Mn、Si、Ni、Al等金属杂质在冷凝过程的行为及冷凝状态,期望对皮江法炼镁的实际工业生产操作提供一定的理论指导。

1 热力学分析基础

1.1金属饱和蒸气压与温度的关系

金属饱和蒸气压与温度的关系如式(2)所示:

lgP=A×103T-1+BlgT+C×10-3T+D

(2)

式中:P——金属的饱和蒸气压,kPa;

T——温度,K。

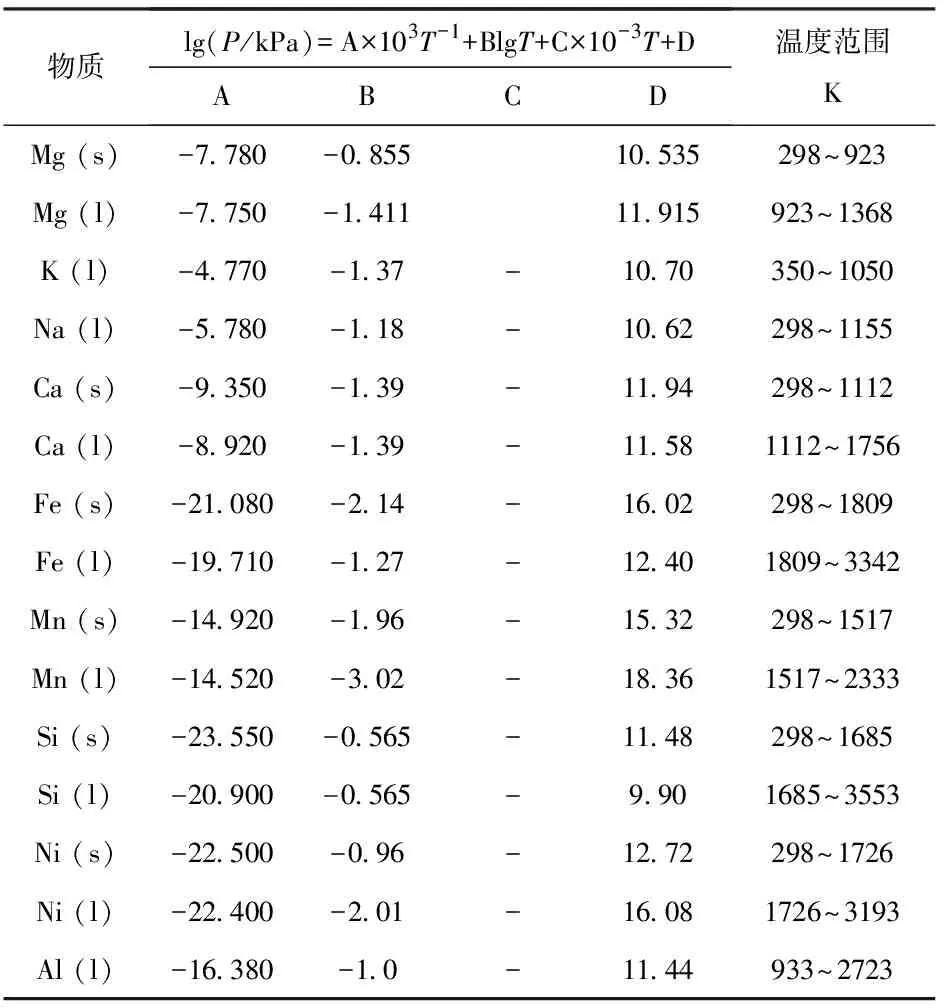

Mg以及K、Na、Ca、Fe、Mn、Si、Ni、Al等金属杂质在不同相态下的计算参数A、B、C、D 通过查阅手册[12]得到,结果列于表1。

表1 K、Na、Ca、Fe、Mn、Si、Ni、Al等金属的饱和蒸气压计算参数

1.2 硅铁还原煅白热力学分析

工业中使用纯硅还原MgO或者煅白不经济,因为纯硅极易氧化且成本昂贵,一般采用比较廉价且能满足要求的含硅量75 wt.%的硅铁合金作为还原剂。由于75-硅铁合金中作为还原剂的成分主要为Si,实际还原反应过程可由式(3)近似考虑,本文热力学计算中均取单质硅的热力学数据。

根据叶大伦所述简化计算原理[13],利用最小二乘法即回归分析法,对式(1)及式(3)进行吉布斯自由能变化的计算,结果分别参见式(4)及式(5)。

(3)

(4)

(5)

T——反应温度,K;

γ——置信概率。

将式(4)及式(5)分别带入吉布斯函数判据式中,结果分别参见式(6)及式(7)。

(6)

(7)

式中:PMg——反应产生镁蒸气的平衡蒸气压,Pa。利用式(6)及式(7)计算镁蒸气压强与平衡温度的对应关系。

2 结果和讨论

2.1 温度和压强对金属冷凝形态的影响

根据式(2)和表1中的计算参数及式(6)和式(7),分别绘制出镁的饱和蒸气压与温度的关系[14],以及硅热还原氧化镁中镁蒸气平衡蒸气压与温度的关系,参见图2所示,以研究结晶器内温度和压强对于镁蒸气冷凝行为的影响。

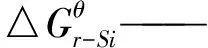

镁的饱和蒸气压曲线将图2分为三个区域,镁在这三个区域中分别以固、液、气相状态存在,而在曲线上处于两相共存状态。镁平衡蒸气压PMg随反应温度的升高而增大,在1100~1200 ℃范围内,由式(7)计算可知平衡蒸气压的范围为805~3211 Pa,此时对应的露点温度范围为723~815 ℃。表2给出了还原反应温度与露点温度的关系。一般来讲,若露点温度低于或等于镁的熔点(650 ℃),则镁蒸气可直接冷凝为固态粉末;若露点温度高于镁的熔点,则冷凝为液态的镁增多,固态粉末减少[15]。

图2 皮江法炼镁过程反应及镁结晶热力学行为分析

表2 还原反应温度与露点温度的关系

在实际的皮江法炼镁生产条件下,还原区1100~1200 ℃的高温使罐内球团表面镁蒸气的平衡分压维持在805~3211 Pa。真空泵的作用使还原罐内操作压力维持在10~100 Pa,还原罐内压强远小于平衡蒸气压,因此镁蒸气才能不断被还原出来。并在压力差的作用下通过扩散传输的方式从还原反应区进入结晶区,随后在结晶器内完成冷凝结晶过程。当镁蒸气进入结晶区域后(400~450 ℃),P实际>P饱和,镁蒸气快速从气态直接冷凝为固态。进一步分析可知,如果要将气态镁冷凝为液态,则需要保持结晶区温度高于650 ℃,且系统实际操作压力应大于350 Pa,而为了保证还原阶段镁蒸气能够顺利扩散进入结晶区,结晶区内操作压力应小于1100 ℃温度下对应的平衡蒸气压805 Pa。

2.2 金属杂质冷凝状态分析

皮江法炼镁工艺得到的结晶镁锭中常见的金属杂质有K、Na、Ca、Fe、Mn、Si、Ni和Al等。图3给出了上述金属杂质以及Mg的饱和蒸气压与温度曲线(图中标记的矩形区域是镁结晶器内的实际操作条件),以便对还原阶段产生的金属杂质的冷凝状态有比较清晰的认识。从图3可以看出:

图3 Mg、K、Na、Ca、Fe、Si、Ni、Al等金属的饱和蒸气压与温度关系曲线

(1) 相同温度下各种金属的饱和蒸气压 K>Na>Mg>Ca>Mn>Al>Fe>Ni>Si,由此也说明了相同条件下K蒸发最早、冷凝最晚;而Si蒸发最晚,冷凝最早。在皮江法炼镁实际生产过程中,K先被还原出来后,进入冷凝区并在最靠近罐口处冷凝;Si最后蒸发,在靠近挡火板的结晶器区域处冷凝;其它金属杂质在二者之间冷凝。

(2) 在结晶器压强范围内,Si、Ni、Fe、Al、Mn达到饱和的温度超过了1000 ℃。在进入结晶器后,由于结晶器内温度远低于上述温度,因此快速冷却为固体粉末;K、Na、Mg达到饱和的温度分别约为262 ℃、357 ℃及517 ℃,镁结晶区的温度约为450~550 ℃,低于镁的熔点,钾钠捕集器处的温度为160~340 ℃[16],高于K、Na的熔点。由此推知:实际炼镁过程中,K、Na 在钾钠捕集器上以液体形式冷凝,且K的冷凝区域更靠近罐口(冷端),而Mg以固态形式在镁结晶器处冷却形成固体。其它金属杂质以固态形式在靠近挡火板的结晶器区域冷凝。各种金属在结晶器的冷凝行为如图4所示:

图4 镁结晶器内蒸气冷凝过程示意图

2.3 操作条件的变化对镁还原过程和结晶过程的影响

皮江法炼镁中产生的镁从气态冷凝为固态时易生成粉末状,存在安全隐患和镁损失。为了改善固态镁冷凝状况,分析了液态镁的冷凝条件及可行性。图5(a)给出了皮江法炼镁在现有操作条件下实现液态冷凝的操作范围,即需要保持结晶区温度高于650 ℃,且系统实际操作压力应为350~805 Pa。由图5(a)可知,在现有皮江法炼镁的还原操作条件下,液态镁冷凝的实际操作范围很小。因此,当前皮江法的操作条件下镁蒸气的液态冷凝难以实现,若要获得液态镁并提高生产效率,需要提高结晶器内的温度和压强,并相应提高还原区的反应温度,如图5(b)所示。实际上,玛格尼特法[8]是一种液态冷凝生产镁的工艺,其还原反应操作条件为1500 ℃和4000 Pa。

图5 不同操作条件下镁蒸气的液态冷凝条件

另外,生产操作条件的变化也会对金属杂质的结晶过程产生影响。从图6可以看出,由于结晶器内温度和压强的提高,对饱和蒸气压较大的金属影响大,在图中所处的温度和压强范围内,K、Na蒸气均处于不饱和状态,可以随真空泵抽出结晶器,因此利于降低结晶镁中K、Na杂质的含量,同时可以取消结晶器内的钾钠捕集器,简化结晶器的结构;而饱和蒸气压较小的金属在该压强范围内达到饱和的温度均超过了900 ℃,在结晶器的温度范围内迅速冷却成固体。

图6 操作条件变化对于杂质结晶过程的影响

3 结 论

本文通过热力学计算得到镁还原反应平衡蒸气压与温度的关系、镁与杂质金属的饱和蒸气压与温度的关系,得出以下主要结论:

(1) 在现有皮江法炼镁工艺的实际操作条件下,球团表面产生的镁蒸气分压在805~3211 Pa之间,产生的镁蒸气通过扩散传输作用进入结晶器(压力范围10~100 Pa);镁结晶区温度下对应镁的饱和蒸气压< 2.4 Pa,镁蒸气迅速从气态直接冷凝为固态。

(2) 结晶器内的镁和金属杂质蒸气在三个区域以不同相态冷凝,饱和蒸气压较小的金属杂质如Ca、Fe、Mn、Si、Ni、Al在结晶器中靠近挡火板的区域以固态形式冷凝;饱和蒸气压较大的金属杂质K、Na在靠近罐口的钾钠捕集器上以液态形式冷凝;Mg在上述两区域之间冷凝。

(3) 还原区与冷凝区之间的操作条件存在匹配关系,在改变系统压力的情况下,镁蒸气的产出速率以及相应冷凝行为均会发生变化,皮江法炼镁实现液态冷凝的操作条件为保持结晶区温度高于650 ℃,且压力应处于350~805 Pa区间;而为了保证扩大液态产镁操作条件范围,则需要通过进一步提高还原区温度来实现。