炭素煅烧AGV智能加料控制系统设计与开发

鄂以帅,王园方,周兴伦,张捷,王莹玮,张烁,李志锐,周彩群

(中铝郑州有色金属研究院有限公司,河南 郑州 450041)

炭素是铝电解生产的重要组成部分,其工序主要包括煅烧、成型、焙烧、最后形成商品阳极。其中炭素煅烧是炭素材料在隔绝空气条件下进行热处理的热工工序;目前煅烧炉加料主要依靠人工加料,自动化程度低,影响加料质量和效率。 针对煅烧工序中石油焦煅烧过程中的加料方式进行优化设计,提出了一种利用物联网技术,编码电缆定位技术,雷达避障和称重计量等现代检测和控制技术,并利用分段制动停车算法、车速自适应算法,开发出一套煅烧AGV智能加料控制系统,达到了安全避障、无人值守的效果。

1 智能加料系统

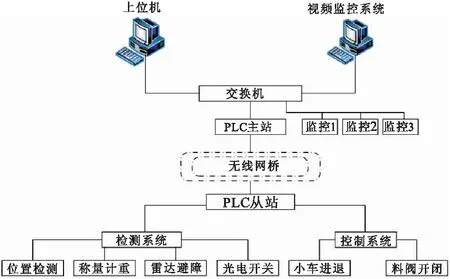

智能加料控制系统由上位机、视频监控系统、检测系统和PLC控制系统组成。具有加料计量称重、雷达避障、小车运行警报、视频监控、无线远程控制、小车定位识别、加料点精准停车、煅烧炉料位监测等功能。

主站与上位机之间使用网线通信,主站与从站之间采用工业级无线网桥进行通信,现场监控通过交换机与网络硬盘录像机进行数据传输,PLC从站具备检测功能和控制功能。检测部分配备称重计量,雷达避障,光电开关等检测仪表,可对小车生产运行过程中的计量数据进行收集,具备定位识别,主动避障等功能;控制部分对小车的前进后退,料阀打开关闭电机进行控制,实现基本的逻辑动作。

图1 智能加料系统结构图

上位机是操作员在控制室可以远程发出操作命令的计算机,与视频监控系统和主站PLC通过网线进行通信。

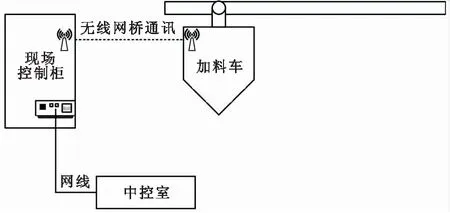

PLC从站和主站之间选择工业级无线网桥技术进行通信,具有不受现场环境限制,成本低、无干扰的优点。加料车需要不断移动来进行加料动作,同时现场环境存在电磁干扰和信号衰减,铺设专用电缆的造价太高且维修困难,因此选择无线网桥进行通信。本系统使用的无线网桥技术采用点对点结构,如图2所示。在现场控制柜(主站)和加料车(从站)上分别安装无线网桥设备,依靠微波信号可以在2 km的范围内发送和接收数据。能够把加料现场的实时数据传输到现场控制柜,进而发送到远端中控室,实现对加料车远程控制、上位机监控、加料量读取等功能。

图2 无线网桥技术示意图

2 智能加料检测系统

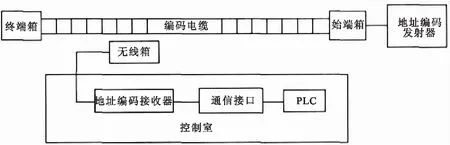

智能加料检测系统包括加料车位置检测、计量称重、雷达避障、光电开关检测等。其中加料车位置检测采用编码电缆的方法,通过安装在移动站的天线箱和敷设在移动车轨道旁的编码电缆进行电磁耦合来检测天线箱在编码电缆长度方向上的位置,并可在位置检测的同时进行通信。

编码电缆位置检测装置主要包括编码电缆、天线箱、地址编码发射器和地址编码接收器四个部分。

图3 编码电缆位置检测装置基本构成图

为获取更高的精度,可以在绝对地址的基础上进行细分获得精密地址。在编码电缆中增加一对地址线L0,其交叉间隔与G0地址线一样,但错开半个步长。

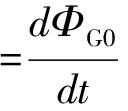

图4 移动误差示意图

如4图所示,R为标准线,L0和G0为地址线,L0与G0的交叉间隔均为200 mm,并错开了100 mm。当移动站的天线箱圈通入交变电流时,地址线G0和L0产生的感应电动势VG0和VL0分别为:

(1)

(2)

Φ=SB

(3)

式中:VG0,VL0——分别是电缆芯线在地址线G0 和L0上产生的电动势信号幅度;

Φ——通过电缆芯线的磁通量;

N——编码电缆线芯线圈数;

B——磁场强度;

S——磁场作用在线圈上的有效面积。

设电缆的宽度为H,编码电缆的芯线最小步长为W,当移动站天线箱移动距离为X(X<100 mm)时:

(4)

(5)

在同一时间间隔内,两式相除可以得到:

(6)

3 加料车精准停车算法

通过编码电缆技术可以获得加料车的精确位置,但是由于加料车的惯性、控制延时等原因,想要实现加料车的精准停车还需要通过算法来减小误差。通过变频电机实现电机刹车过程中的参数进行调节,将加料车减速的制动过程拟合成一个匀减速运动过程,将刹车距离控制在一定的误差范围内,实现精准停车。

3.1 加料车分段制动算法

设加料车的速度为v,距离目标停车位置的距离是S,加料车减速制动的加速度为a,那么根据运动学原理,ν2=2aS0,即S0=ν2/a。当S=S0时,加料车应当开始制动。由于加料车速度测量可能会存在误差,以及电气传输,机械装置造成的时延现象,导致加料车不能准确停在煅前仓正下方,当对速度的测量出现负误差时,选择的制动点就会滞后,从而导致加料车越过煅前仓停车。为了确保安全以及精准停车,增加提前制动系数k(0 为了既保证安全又使加料车能够准确停车,可以将加料车的制动过程分为三个阶段,当距离目标停车位置S0时,加料车开始制动减速;当速度减少到爬行速度Vmin时,且距离目标停车位置大于Smin,加料车进入匀速滑行阶段,这一阶段是为了消除提前制动系数k带来的余量;当距离目标停车位置等于Smin时,加料车开始制动减速,直到精确到达目标停车位置。 考虑到现场环境存在高温、粉尘、洒料等问题,会使加料车测速不准确,从而导致无法精准停车,因此提出了速度自适应控制算法,可以通过距离误差自适应调整加料车速度,从而能够使加料车精准停车。 加料车的理想行驶距离为S1,通过车轮半径和转速计算得到,实际行驶距离为S2,通过雷达测距测量行驶距离。 S2=xA-xB △S=S1-S2 因此,通过每一次的距离误差△S来自适应地调整下一次的速度。 通过计算距离误差来实时改变加料车轮胎转速,从而达到精准停车的目的。 现场控制使用西门子可编程逻辑控制器,设计开发了过载、过流、连锁保护、紧急停止等控制保护技术,具有安全控制参数,故障诊断,手自动切换等功能。在加料过程中出现异常情况时,能自动分析故障,给出故障原因以及故障部位,待人工确认故障信息后,系统一键复位,继续完成当前工作,真正的实现了智能化和信息化管理。 加料车在自动加料过程中通过定位识别功能判断小车的当前位置,当小车运行到加料起始位置时,下料口开到位,小车继续前进;当小车运行至煅烧炉终点时,下料口关到位,接着小车自动返回至煅前仓下方。自动加料控制流程如图5和图6所示。 图5 煅烧炉自动加料控制流程图 图6 煅前仓加料控制流程图 联锁保护的作用是当设备在启停和运行过程中,发生危及设备和人身安全的故障时自动采取保护或联锁措施,以防止事故发生和避免事故扩大,从而保证设备的正常启停和安全运行。 原有的煅前仓加料过程是人工操作,一旦加料量超过加料车的容积或加料车没对准煅前仓下料口,就会造成洒料,为防止该现象发生,开发了小车定位识别系统,判断小车的当前位置,只有识别到小车准确停在煅前仓正下方时,仓门才可以打开。此外,称重传感器记录小车内原料的重量。只有当车内原料重量小于设定值时,煅前仓下料阀门才能打开。 在下料过程中,称重仪表显示当前加料量的数值,如料位重量到达设定值时,PLC发出煅前仓料阀关闭信号,料阀关闭。同时PLC中的计时器记录下料时间,当加料时间大于设定时间时,料阀自动关闭。通过这种双重的联锁保护,确保了加料工作的安全性。 通过炭素煅烧AGV智能加料控制系统设计与开发实现煅前仓自动上料、煅烧炉自动加料,现场实时监控,达到了现场无人值守、远程实时监控的效果,最大限度的降低了现场人工作业带来的安全风险;加料时间由原来的每次人工需要35分钟缩短为27分钟,显著提升了加料效率;原来需要多人同时作业才能完成加料作业,通过自动加料可以实现同时对多台炉子进行加料作业,降低了劳动用工,规范了加料秩序,提高了加料的时效性,同时也提升炭素煅烧炉智能控制水平和设备管理水平,增强了企业竞争力。3.2 加料车速度自适应控制算法

4 智能加料控制系统

5 结 语