铝用阳极焙烧炉节能工艺技术研究与实践

关文斌,郭玉龙,赵云飞,郝虎俊,马径鸿

(包头铝业有限公司,内蒙古 包头 014046)

随着经济社会发展、环境保护深入,资源约束日益紧张,能源“双控”工作面临着新的形势和任务,高耗能企业节能减排任务艰巨、压力巨大,节能减排工艺技术的研究与实践是高耗能企业承担社会责任、高质量发展的科学技术支撑。

电解铝用预焙阳极炭块经过原料煅烧、破碎、制粉、配料、混捏、压型、焙烧制作而成,生坯焙烧过程采用敞开环式焙烧炉焙烧,消耗大量天然气。因此,炭素焙烧炉节能工艺技术的应用,提高能源利用率,是关系到预焙阳极炭块的成本、尾气达标排放的关键,关系到企业的高质量、可持续发展。

1 铝用炭素焙烧炉理论能耗的研究

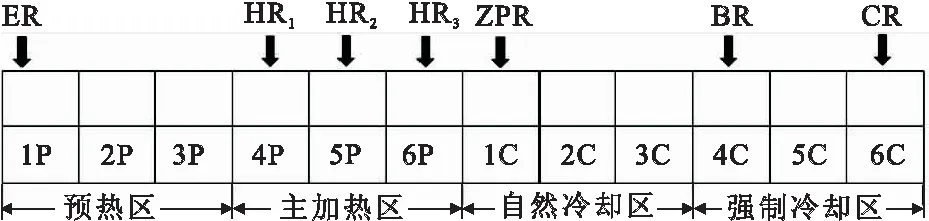

包头铝业炭素厂于2004年5月建成投产,焙烧块设计产能12万吨/年,配备两台36室地上敞开式环式焙烧炉,每个炉室有9条火道和8个料箱,两个火焰系统、6室运转,见图1,烟气净化采用黑法加半干法脱硫脱硝烟气净化,排放指标达到国家标准。但是面对国家能源双控新形势、新任务,降低预焙阳极炭块焙烧炉能耗、适应黑法加半干法脱硫脱硝烟气净化系统,实现连续运行、可持续发展,焙烧炉节能工艺技术亟待开发与应用。

图1 燃烧系统配置图

根据焙烧炉热平衡理论,焙烧炉热输入主要为天然气、焙烧制品逸出挥发分燃烧释放热量、预热空气带入冷却区火道余热;热输出为焙烧炉耐火材料、焙烧制品、填充料由初始温度升高至最终温度所需要的热量、烟气温度由初始温度升高至最终温度所需要的热量、烟气带走热量以及炉体表面散热损失[1],见图2。

图2 焙烧炉热平衡分析

参照YS/T 124.4-2010《炭素制品生产炉窑热平衡测定与计算方法》第4部分焙烧炉等相关标准及文献[2-4],对该焙烧炉进行温度分布测试、物料平衡测试以及热平衡计算,得出物料平衡测试表见表1、热平衡表见表2。

表1 焙烧炉测定周期内的物料平衡表

表2 焙烧炉热平衡表

根据焙烧炉烟气成分测试结果,焦油含量占比33%,充分证明挥发分燃烧放热不充分。

2 焙烧炉节能工艺技术的关键核心

根据铝用预焙阳极炭块焙烧过程热平衡研究分析可以得出,焙烧炉节能工艺技术的关键核心是生坯焙烧过程逸出的挥发分利用率,利用率越高,挥发分燃烧越充分、烟气焦油含量越低、净化压力越小,释放热量越高、所需外供燃料量越低,焙烧能耗越低;反之,烟气焦油含量高、净化压力大、焙烧能耗高。

2.1 焙烧过程挥发分析出规律研究

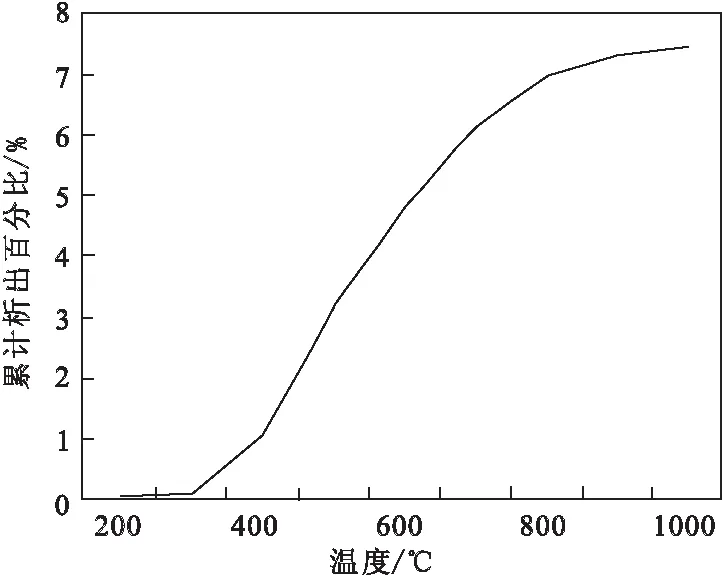

对预焙阳极炭块焙烧过程中挥发分析出温度区间进行实验室测试,随机称取27个试样、分为3组进行的对比试验,每组9个质量相近生块试样从室温焙烧至不同目标温度,分别统计其在不同温度下的质量变化情况,分析挥发分析出量,统计结果见表3。

表3 不同温度下试样质量的变化情况

对生块不同温度下挥发分析出量占生块质量的百分比可由式(1)计算:

(1)

式中:δ——生块挥发分总析出量占生块总质量的百分比,%;

mi——第i个试样的起始质量,g;

由表3和式(1)可知阳极挥发分随着温度变化导致的析出量变化,见图3,焙烧过程中生阳极炭块沥青组分中挥发分的逸出曲线特性,300~900 ℃沥青挥发分逸出最剧烈,400 ℃时挥发分逸出速度达到最大值,之后逸出速度开始下降,900 ℃以后挥发分逸出趋于结束。挥发分是沥青受热分解产生的,主要成分有焦油、氢、甲烷、CO等,其中早期析出的焦油能否燃尽是挥发分燃尽的关键问题[5-6]。

图3 挥发分析出曲线

2.2 最佳焙烧升温曲线对炭素焙烧炉能耗的影响

焙烧过程热能供给靠外部供给天然气、生阳极炭块焙烧过程挥发分析出。挥发分的充分燃烧和适量天然气供给是焙烧炉主要能量来源,是焙烧炉节能降耗,降低排放的关键问题。在焙烧炉炉况不同,负压保证能力不足的情况下,如何分配助燃空气在焙烧中温区、高温区的供给量,确保挥发分与外供燃料充分燃烧,焙烧升温曲线起到至关重要的作用。

焙烧升温曲线制定遵循的原则“两头快、中间慢”,这是针对制品质量而言的,如何结合制品质量、挥发分与外供燃料充分燃烧寻求最佳焙烧升温曲线是节能工艺技术探索的重点。

为保证助燃空气在焙烧中温区、高温区的供给量,确保挥发分与外供燃料充分燃烧,焙烧升温曲线的制定要根据焙烧炉炉况、燃烧设备实际升温能力,确定各温升阶段升温速率。采取等效温度测试法,将示温剂随同生阳极炭块装入焙烧炉,出炉后通过测量示温剂晶格常数,确定制品烧成温度与温场分布情况。根据等效温度测试结果,分析制品温度与火道温度偏差,制品是否过烧及温场均衡性,科学合理确定火道最终温度,既保证目标制品温度的实现,又不过烧而节约能耗。4P初始温度的确定也非常关键,设定的太高,移炉后实际温度与曲线温度相差太大,燃烧架加大功率供给燃料,导致火道挥发分等可燃气体过剩,温度不升反降;通过优化升温曲线,使4P燃烧架在移炉后基本不工作或小负荷工作,给挥发分燃烧留有足够的预热空气,5P、6P快速升温进入曲线,当5P、6P进入曲线后、功率下降、外供燃料降低,耗氧量下降,4P燃烧架开始工作或提升功率,进而使焙烧控制系统获得最低的能耗,最佳的制品品质控制效果。

预焙阳极炭块最终温度保温时间对制品质量、均质性影响较大,保温时间长、碳结构重排充分,石墨化程度提高,均质性好;反之,石墨化程度低、均质性差。但是保温时间太长,影响焙烧曲线升温速率,因此,合理确定预焙阳极炭块最终烧成温度保温时间是最佳焙烧升温曲线的不可忽视的因素。对焙烧全过程制品温度升温、保温过程进行了测试,根据测试结果显示,制品进入冷却阶段1C、2C制品温度下降很慢,基本也处于保温状态,这给我们保温时间的确定提供了依据。

图4 冷却阶段制品温度变化

2.3 焙烧炉运行负压制度对能耗的影响

焙烧炉因炉型不同、运行年限不同,炉体破损、密封情况各不相同,火道负压保证能力也不同。通过对火道负压与烟气流速对火道内挥发分等可燃气体燃烧程度的影响研究发现,见图5,火道负压过高、烟气流速快,挥发分逸出后不能充分与预热空气混合燃烧而随烟气进入净化系统,造成燃料浪费、烟气净化压力增大;火道负压过小、烟气流速慢、流量降低,预热空气进入中温区、高温区不足,造成燃烧缺氧、燃料过剩、升温困难,能量空耗、烟气净化压力增大。因此,适宜的火道负压是保证预热空气合理分配、挥发分逸出及时燃烧与外加燃料充分燃烧的工艺条件,有利于降低焙烧炉能耗[6]。

图5 挥发分逸出及燃烧状况

2.4 预热空气对焙烧炉能耗的影响

预热空气作为一次空气来回收烧成阳极、高温填充焦和耐火墙体中储存了大量的热能,是环式焙烧炉节能重要特点,也是回收固体蓄热的唯一手段。预热空气最高温度可高达1050 ℃,带入热量接近于燃料产生的热量,作为三大热收入(燃料化学热、预热空气带入热、挥发分产生热)来源之一的预热空气带入热量的利用程度直接决定了外加燃料的消耗量。

顺着焙烧炉火道烟气流动方向,火道内氧含量呈梯度下降,预热空气的供给量又决定着高温、中温区外加燃料、逸出挥发分充分燃烧程度[7]。因此,鼓风架位置及风量调节控制对于焙烧炉节能也至关重要。通常情况,尽量选择离6P有足够距离的位置布置鼓风机,选择1C4孔保持微正压,以保证有足够长的距离预热空气,进入6P1孔预热空气压力与负压实现平衡(零压点控制),以确保高温、中温区外加燃料、逸出挥发分充分燃烧供氧并略有富余,实现富氧燃烧。

2.5 焙烧炉保温与密封对焙烧炉能耗的影响

焙烧炉热平衡分析结果显示,焙烧炉散热损失占热量支出的15%。因此,做好焙烧炉保温与密封工作,减少冷空气进入量、减少炉体表面散热损失,有利于提高焙烧炉热效率、降低能耗。

对于老龄焙烧炉而言,保温与密封非常重要[8-9]。排烟架前后铺设塑料薄膜,焙烧炉横墙密封,火道插板制作采用新型不透气阻燃布、折型改扇形,减少末端泄漏、适当提升火道负压,为焙烧曲线的执行奠定了基础,以达到炉况破损情况下的最佳控制效果。火井盖、电偶座、燃烧器底座密封,降低冷空气进入量;加高顶层覆盖料厚度、尝试运行炉室加盖,减少散热损失,以降低能耗。

2.6 计算机控制辅以人工动态操作,均衡温场、降低能耗

计算机控制的高级功能是通过系统辨识,模糊控制,最优控制等先进控制方法,调整排烟架蝶阀开度,燃烧架燃烧功率,鼓风架鼓风量,使火道具备挥发分充分燃烧的温度,氧量及合适的负压,进而使挥发分完全燃尽。但是国内大部分企业燃烧控制系统,基本没有烟气浑浊度在线测试分析,实现闭环控制;排烟架、鼓风架控制功能随着使用时间的延长,执行机构功能缺失,只能根据火道温度在线测试实现外加燃料功率闭环控制,很难实现温场均衡、逸出挥发分充分燃烧。

人机结合控制火道温度,通过燃烧自动控系统与调温工的有效结合,适时观察火道燃烧情况,正确判断燃料与空气的配合状况、温场均衡情况,采取动态负压、鼓风操作法,及时调整燃料供给量、确保充分燃烧,使得火道内的燃料与氧气保持在最佳比例,使挥发分和燃料能充分完全燃烧,外加燃料消耗降至最低。

3 焙烧炉节能工艺技术实践研究效果

(1)火道内燃烧清亮、火道温度与目标温度偏差≤5 ℃,符合曲线率100%,见图6。

图6 改善前后升温曲线情况

(2)天然气耗量下降15%,焙烧块天然气单耗由原来65 Nm3/t降到57 Nm3/t以下,见图7、图8。

图7 改善前后天然气日耗量情况

图8 改善前后天然气单耗情况

(3)焙烧炉尾气测试焦油含量降低,烟气净化系统连续运行率大幅提升。

(4)制品质量明显提升,外观合格率提升0.5%;电阻率和真密度指标明显改善。

4 结 语

(1)最佳焙烧升温曲线是阳极焙烧炉节能工艺技术的关键核心,科学合理的焙烧升温曲线是保证挥发分充分燃烧、降低外加燃料消耗的关键。升温速率的确定要视焙烧炉炉况、工艺技术条件、实际升温能力而定,不以人的意志为转移;最终温度、保温时间的确定要遵循科学合理原则,根据实际测试结果进行确定,既要保证制品质量、又要兼顾能耗。

(2)适宜的火道负压是保证预热空气合理分配、挥发分逸出及时充分燃烧与外加燃料充分燃烧的工艺条件,有利于降低焙烧炉能耗。

(3)预热空气最高温度可高达1050 ℃,预热空气的供给量又决定着高温、中温区外加燃料、逸出挥发分充分燃烧程度,预热空气带入热量的利用程度直接决定了外加燃料的消耗量。

(4)对于老龄焙烧炉而言,保温与密封非常重要。做好焙烧炉保温与密封工作,减少冷空气进入量、减少炉体表面散热损失,有利于提高焙烧炉热效率、降低能耗。

(5)计算机控制辅以人工动态操作,采取动态负压、鼓风操作法,及时调整外加燃料供给量,使得火道内的燃料与氧气保持在最佳比例,使挥发分和燃料能充分完全燃烧,有利于降低外加燃料消耗。