贵冶一系统闪速炉改造实施及施工方案的探讨

贾小强,吴新明

(江西铜业集团公司贵溪冶炼厂,江西 贵溪 335424)

贵溪冶炼厂一系统闪速炉自1985年建成投产以来,经过一期、二期、三期技术升级改造,生产能力已经达到矿铜产量30万t/年。随着技术革新,一系统闪速炉电炉贫化技术已经被闪速炉渣直接缓冷浮选技术取代。随着公司坚持绿色发展的理念,实现2020年打造绿色工厂的目标,贵冶实施了一步法拆除电炉,对闪速炉结构进行升级改造[1],最终达到了彻底解决低空污染、节能降耗、减少维护检修量和劳动定员的目的。

本次渣直排改造预计钢结构安装工程量550t,拆除工作量800t。炉窑拆除残砖和结渣合计3000t,砌筑耐火材料850t。如何高效、保质、保量地进行冷修,最大限度缩短停产时间,实现贵冶3年热修及9年冷修的目标。有必要对闪速炉冷修方案进一步优化、细化落实。

1 一系统闪速炉存在的问题及冷修改造内容

1.1 存在的问题

一系统闪速炉采用电炉贫化闪速炉渣,存在能耗高,环境差,检修维护费用高等缺点。电炉炉内压控制处于微负压状态。六根电极孔难于彻底密封,导致烟气外溢,造成低空污染,工作岗位环境极差,与我厂打造绿色工厂相悖。电炉生产一直处于电极加热保温状态,是国家淘汰名单的高能耗设备。电炉做一个单独系统,电极和炉体需要定期进行维护和检修。在长周期的生产运行中,反应塔壁已经达到超负荷生产,经常出现烧穿现象。沉淀池三角区和拱顶还是保留日本设计的H型梁埋铜管的水冷结构[2],由于冷却强度不够和布局方式的不合理,因该区域的热负荷大,高温冲刷严重,使得此部位的H型水冷梁内埋的铜管烧穿,使用寿命只能达到两三年。由于在长周期生产中经常出现漏水,进入炉体内部,造成炉体其他部位耐火砖性质改变而粉化,严重制约着闪速炉炉体安全运行。并且H型水冷梁做整个炉顶耐火砖的承重结构,更换条件只能冷修才能操作完成,极大的制约着闪速炉长周期生产的需求。

1.2 一系统闪速炉冷修改造内容

①取消电炉,一步拆除贫化电炉本体及配套的相关设备、设施等。在电炉原所在位置增设闪速炉渣包厢和渣包车通道。②通过把反应塔倒F水套改成E型水套,增加反应塔水冷强度,优化砌筑结构。③通过加高沉淀池侧墙倾斜水套高度,对水套排布优化设计,增加沉淀池冰铜储存量,抬升熔池渣线区域。优化后期冰铜和渣的排放模式,冰铜口由三个增设到七个,排渣口由两个增设到三个渣口。④保留沉淀池顶部弧形拱顶结构,取消H型水冷梁承重结构,优化成新型的吊挂垂直水冷梁的砌体结构。⑤取消上升烟道原来的H型水冷梁,采用吊挂垂直水套的冷却方式,并对水套位置重新进行布局。⑥更换反应塔壁、沉淀池、上升烟道的耐火砖。⑦拆除闪速炉的三个冰铜包厢,优化成沉淀池四个冰铜包厢的合理布局。⑧对烟气环集系统进行改造,满足冰铜和渣排放口和渣包厢的环集需求。⑨对闪速炉冷却水循环水系统改造,优化集水箱和进出水管布局。

2 一系统闪速炉冷修技术方案

2.1 一系统闪速炉炉底检修方案的论证

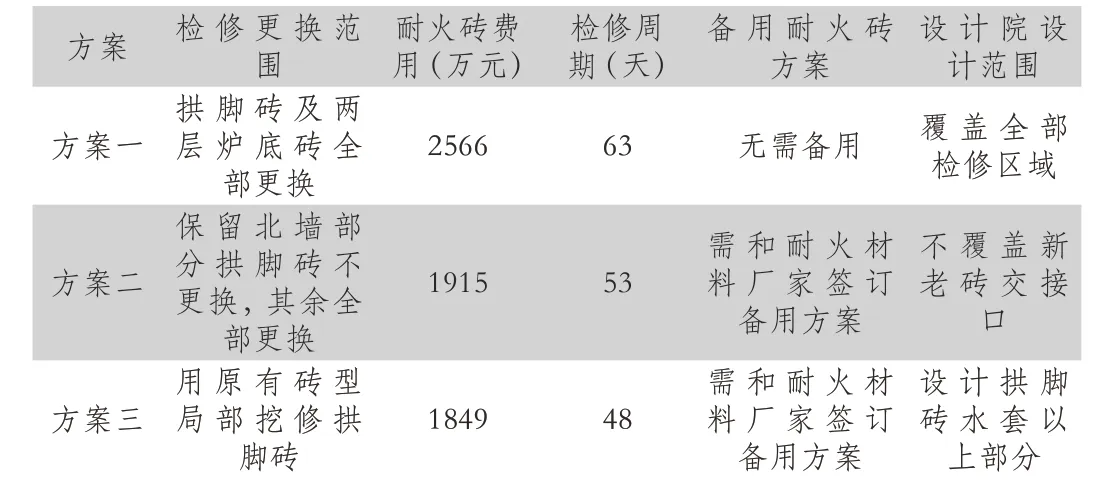

在长周期的生产运行中,由于炉体冷却元件烧损漏水的原因,导致沉淀池炉墙钢壳出现往外膨胀、炉墙西北及西南角耐火砖局部粉化的现象。是否对炉底工作层和安全层耐火砖更换,是关乎炉体长周期安全稳定运行的决定因素,也是直接影响炉体检修工期长短的问题。通过了解对比国内外同行工厂的闪速炉炉底检修的状况,结合贵冶自身的相关数据及生产作业模式状况,以及对现场进行钻孔取样分析结果。经过对三种方案(如表1)充分论证和评估,最终确定选取方案三。

表1 一系统闪速炉炉底检修方案检修周期和施工费用对比表

2.2 一系统闪速炉冷修结渣拆除方案论证

炉体拆除方案的选取是制约着各大冶炼厂实施炉体冷修工期进度的关键因素,拆除时间长短会成为炉体冷修能否顺利完成的决定因素。随着目前拆炉技术也已经从人工拆除转变为机械设备拆除和爆破拆除,但两种拆除方案选取也一直是各大冶炼厂进行讨论的问题。贵冶一系统闪速炉和电炉已经长周期运行34年,特别是电炉长期处于厚结渣状态。电炉洗炉也只能靠投焦粉和调整电极功率,由于炉体结构问题,炉墙洗炉效果达不到最佳效果。经过预判断洗炉效果不会很理想,炉体结渣拆除工作不会轻松。贵冶对于拆炉方案的选取,通过实地考察金隆冶炼厂奥图泰的机械拆除方法,结合贵冶拆除经验和本次改造项目实施上下交叉施工密度大的特点,对方案进行了充分的论证,最终选取了爆破拆除的拆除方法。达到了施工工期最短,检修费用最少的目的,为整体工程进度实施创造了良好开局条件。

表2 2019年1#闪速炉冷修膨胀数据登记表(升温)

3 一系统闪速炉冷修施工方案

3.1 施工准备阶段

①梳理出检修工作量,落实施工单位,编制好施工方案和施工进度表。编制好施工流程图和现场材料、备件、临时设备布置图。②梳理出改造和施工所需更新设备、材料、备件型号和数量,进行清单化管理,排出备品备件到场周期表,实时跟踪监造,确保准确把握到货日期。对到货的设备、材料、备品进行质量和数量查验。③现场勘探基础数据,查验校对图纸数据,进一步优化设计图纸。④对现场施工场所进行提前布置,出定置管理图。⑤施工所需大型临时设施进行设计和制作加工(计划提前一周完成)。⑥提前一个月对熔炼主厂房中间物料进行平衡控制,停炉当天清空闪速炉粗铜和冰铜包壳场。⑦结合工程进度拆除的废旧物资,制定冷修改造期间废旧物资堆放和转运方案。⑧提前一周在4号阳极炉主厂房区域,拼接8m×9m的临时放砖平台,停炉当天,利用熔炼主厂房行车检修之前吊运到闪速炉冰铜包壳场,并与闪速炉二楼平台连接。⑨提前一个月制定闪速炉和电炉炉体结渣洗炉方案,提前调整各矿种配料比例,预留低铜品位精矿用于后期洗炉作业;稳定好炉况,每天通过炉内点检及全检尺,全面掌握炉内各处挂渣情况,指导洗炉工作按计划开展。⑩制定闪速炉停炉降温方案和烘烤升温方案。

3.2 闪速炉停炉降温冷却(计划时间3天)

①闪速炉停炉后,排完所剩熔体,执行炉体降温方案。后期利用反应塔风机强制鼓风进行降温。②拆除铜渣流槽及烟气环集管道后,制作废砖和废渣滑动流槽到主厂房地面。③闪速炉停炉后,开始割除沉淀池顶部平台和钢结构,对沉淀池炉体外壳钢板进行有序割除。④电炉排完熔体后进行强制冷却降温。对炉膛内部熔体进行检测,表壳凝固后进行强制浇水冷却降温,开始拆除电炉附属设备。

3.3 闪速炉炉体和电炉炉体拆除(闪速炉计划拆除5天)

闪速炉开始进入大规模拆除,采取沉淀池顶部和沉淀池侧墙同时开始拆除,沉淀池侧墙主要从外部开始拆除施工。在此期间,炉体冷却水进行有顺序的局部关停并吹扫水管和水套残余冷却水。反应塔和上烟道搭设脚手架和顶部防护措施,开始正式全面展开拆除工作。采取由从上往下依次爆破拆除的方式。 闪速炉停炉第五天,沉淀池侧墙拱脚部位结渣开始爆破拆除施工。拆除下来的废砖和废渣通过沉淀池南侧墙开口人工倒运出到老的铜包厢中,利用小型挖机扒到熔炼主厂房中,转运拉走,执行废旧物料堆放倒运方案。电炉降温第三天开始拆除炉顶耐火材料,采取破坏性爆破拆除方式。电炉侧墙从西北、东北、西南三个不同方向开口,作为三个排渣通道。整体拆除顺序是电炉顶部拆除-电炉侧墙的拆除—电炉炉底的拆除。

3.4 一系统闪速炉技改实施(计划时间25天)

①反应塔搭设安装平台,利用葫芦和千斤顶对反应塔旧水套拆除,新水套安装。拆除反应塔最下圈的倒F水套,安装新的法兰结构,吊运组装新的E型水套。②沉淀池顶部吊挂结构和水冷H型梁拆除,组合安装新的吊挂框架结构、垂直吊挂水套和BIC水套。③上升烟道旧的水冷梁、吊挂结构拆除,新的吊挂结构安装和新的吊挂水套就位安装。④沉淀池侧墙炉体外壳焊接恢复,进入炉体内部安装倾斜水套、铜渣口方框水套和水平水套。⑤拆除旧的冰铜包厢及基础,重新浇筑包厢和小车轨道基础,安装钢结构安装和隔热材料的铺设。⑥拆除电炉炉底混凝土基础,进行渣包厢基础施工和渣包车通道施工。⑦冷却循环水系统改造采取见缝插针,随工程同步实施。⑧沉淀池侧墙砌筑紧跟沉淀池侧墙炉壳恢复和水套安装,逐步推进。反应塔和上升烟道同时砌筑,沉淀池顶部放在最后砌筑。

3.5 闪速炉烘炉升温实施(计划时间15天)

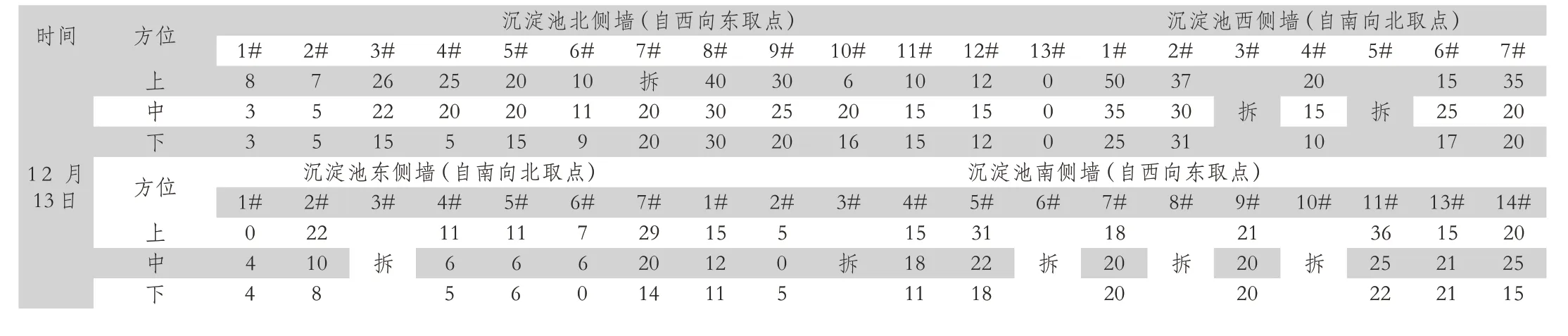

整个闪速炉炉体安装完毕。为了便于烘炉材料(水淬渣、木炭、焦粒、木柴及铁板)的运入,从烧嘴孔将材料运送进去,烘炉前3天,将烘炉材料依次运进炉内,并安放完毕。并全面检查确认整个闪速炉钢结构完好,焊接不良的受力部位要及时加固,影响炉体膨胀的构件要进行调整。检查恢复烧嘴和重油机组系统,打通排烟系统。在升温期间,安排铜渣溜槽、环集系统和包厢小车等炉体外围施工部分。严格按升温曲线图进行递进升温,在升温过程中要密切监视炉体各部位的膨胀情况,各炉体膨胀测点、炉体表面温度测点做到每小时检测一次并记录完整数据链。

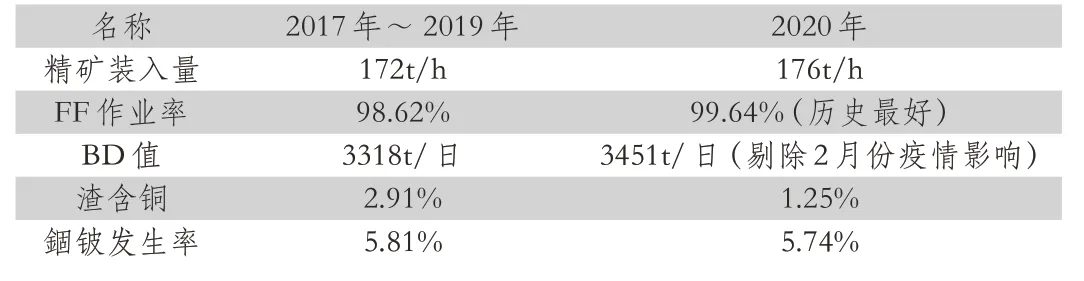

4 渣直排炉体改造工程效果评价

在炉体烘烤升温结束后,沉淀池各处膨胀基本维持在20mm~30mm之间(表2),炉体个别区域膨胀最大量为50mm左右。从炉体膨胀数据(如表4)来看,炉体安全在受控范围内,达到理想施工效果。后期经过一年的满负荷生产之后,炉体结构未发生变化,炉体温度都处于正常温度范围。闪速炉本次渣直排改造实施工期为48天,是贵冶建厂以来,改造量最大,涉及不同专业同时交集施工最多的一次工程。本项目通过施工方案论证和施工进度优化,顺利完成了炉体改造任务,达到了前期预定的目标见表3。

表3 1#闪速炉改造前后主要技经指标对比表(月平均值)

5 结语

选取科学合理的检修模式,细化施工方案,能够整体缩短检修工期,最大程度的降低施工成本。