低负荷烟气再循环对煤粉锅炉燃烧及NOx排放的影响

刘坤朋,魏 博,陈丽娟,王建江,李 建,刘江山

(新疆大学 煤炭清洁转化与化工过程自治区重点实验室, 乌鲁木齐 830046)

火电机组灵活性改造是当前电力供给侧改革的有效途径,是响应电网深度调峰政策的必要选择[1-2]。在深度调峰期间机组长期处于低负荷运行状态,过量空气系数相对偏大,且为了保证一次风的携粉能力,一次风量占总风量的比例不能随负荷的降低而降低,这使得一次风中氧煤质量比过大,燃烧初期氧体积分数较高,导致煤粉燃烧产生的NOx排放质量浓度增大,难以达到目前的排放标准[3-4]。

胡满银等[5]探究了二次风掺混烟气对炉膛内燃烧的影响,发现带有烟气再循环时炉膛内平均温度和最高温度均明显下降,同时NOx生成量降幅较大。陈松林等[6]针对烟气再循环在四角切圆煤粉锅炉上的应用进行了模拟研究,发现二次风掺烟量越大,炉膛内温度下降越快,NOx排放质量浓度越低。孙俊威等[7]研究了不同烟气抽出点和再循环烟气量对锅炉运行参数的影响,发现在省煤器出口抽取再循环烟气并送入炉膛底部的方案对锅炉效率的影响较小。李永生等[8]研究了不同负荷下再循环烟气量对炉膛内燃烧及NOx生成量的影响。

在低负荷条件下采用一次风烟气再循环方式,使氧体积分数与一次风量解耦,在保证一次风携粉能力的同时可降低燃烧初期的氧体积分数。董信光等[9]通过实验验证了一次和二次冷烟气再循环在提升锅炉深度调峰方面的效果,结果表明一次冷烟气再循环对于降低NOx排放质量浓度的效果明显,而二次冷烟气再循环在提升选择性催化还原(SCR)系统进口烟气温度和再热蒸汽温度方面效果明显,但冷烟气再循环会影响锅炉燃烧。景雪晖等[10]采用数值模拟方法研究了一次风烟气再循环方式对炉膛内燃烧和NOx排放情况的影响,结果表明采用此方式能够达到一定的NOx减排效果。由于再循环烟气所起的作用与再循环烟气量、烟气从尾部烟道抽出位置及再循环烟气送入炉膛位置有关,因此笔者采用省煤器进口烟气进行再循环,研究烟气循环率对炉膛内燃烧的影响。

以某亚临界330 MW机组燃煤锅炉为研究对象,采用Fluent软件对锅炉在低负荷条件下一次风烟气再循环方式进行数值模拟,分析不同烟气循环率对炉膛内部温度场、烟气中CO和O2体积分数以及NOx排放情况的影响。

1 研究对象

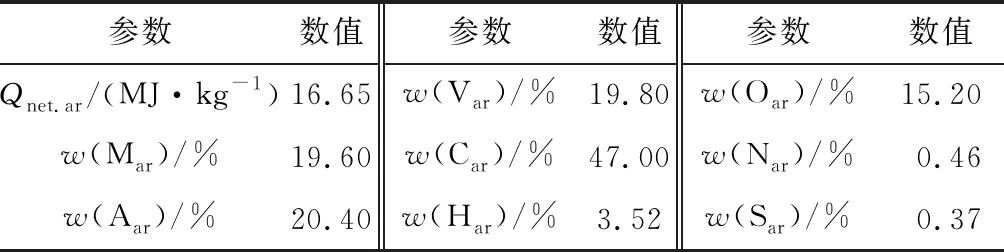

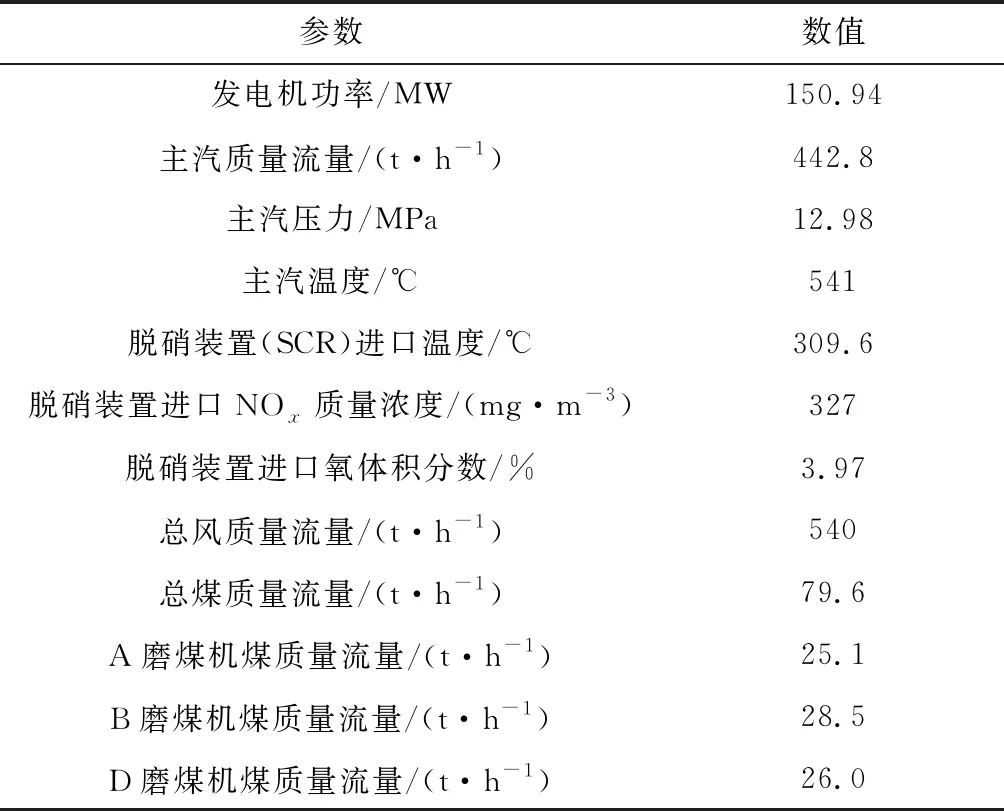

某亚临界330 MW机组燃煤锅炉为SG-1180/17.5-M4004型中间一次再热、平衡通风、四角切圆燃烧的∏型锅炉。制粉系统采用A、B、D磨煤机运行方式。锅炉燃用煤质见表1,锅炉低负荷运行参数见表2。

表1 煤质分析

表2 锅炉低负荷运行参数

2 计算方法

2.1 网格划分

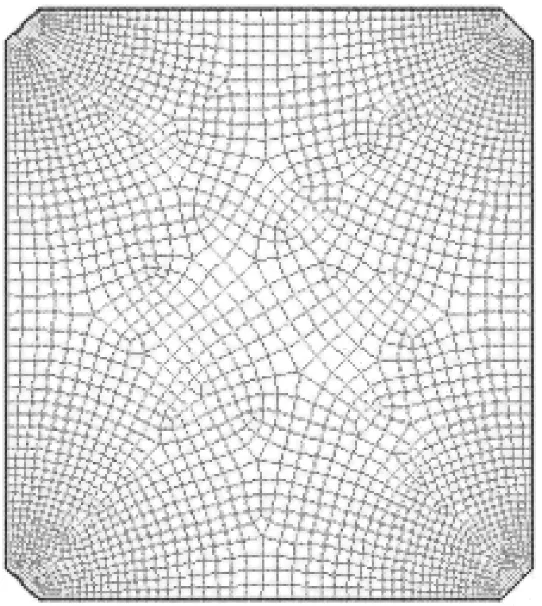

采用Gambit软件对锅炉进行1∶1三维建模,其中锅炉炉膛宽15 390 mm、深13 640 mm,炉顶标高为60 400 mm。为了更准确地模拟锅炉燃烧情况,划分网格时对主燃区进行网格加密,见图1(a)。为了减弱伪扩散的影响,对主燃区部分网格进行特殊处理,减小流动方向与网格线的夹角,从而减小伪扩散带来的误差[11]。

(a) 锅炉整体结构网格

(b) 主燃区截面网格

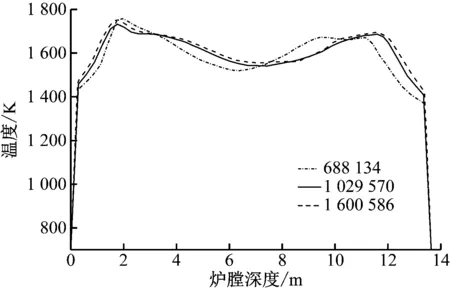

为了选取合适的网格数,在计算前进行网格无关性测试。在炉膛内取1条特征线,不同网格数下沿特征线的炉膛温度分布见图2。由图2可以看出,网格数为1 029 570和1 600 586时计算结果基本一致,因此选择网格数为1 029 570。

图2 网格无关性测试结果

2.2 计算模型

炉膛内燃烧包括气相流动、湍流燃烧、辐射传热和污染物排放等过程。气相流动选用标准k-ε模型,气相燃烧选用组分输运和化学反应模型,颗粒运动选用随机轨道模型,煤的热解选用双方程平行反应模型,焦炭燃烧采用动力/扩散控制模型,辐射传热采用P1模型。NOx的生成模拟采用后处理方法,热力型NOx和燃料型NOx分别采用扩展的Zeldovich机理和de-Soete模型进行描述[12-13],焦炭N的转化系数取0.6[14]。

2.3 计算工况与方法

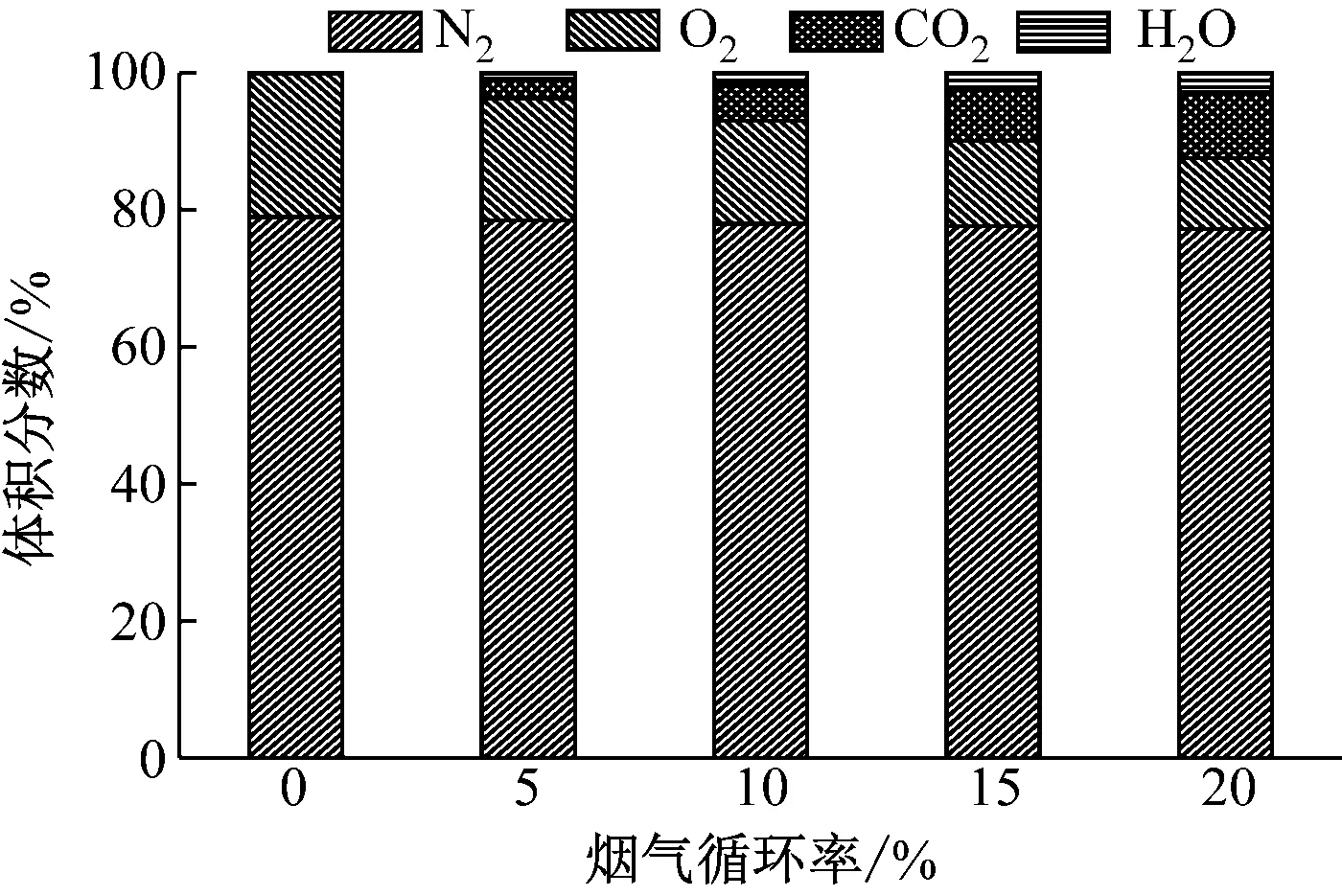

抽取省煤器进口烟气,通过外部循环风机将其送至磨煤机进口并与一次风混合,用于输送煤粉。在各工况下加入的再循环烟气进入一次风,等量减少原一次风量,减少的部分加至二次风,从而保证总风质量流量不变,此时随着烟气循环率的提高,过量空气系数不变。不同烟气循环率下一次风各组分的体积分数见图3。

图3 不同烟气循环率下一次风各组分的体积分数

锅炉实际运行时省煤器进口烟气温度为376 ℃,原磨煤机一次风进口温度为275 ℃,掺入烟气后磨煤机的进口温度会有一定程度的升高,但磨煤机进口氧体积分数会大幅降低,从而使煤粉的着火温度大幅提高,因此掺入烟气后在此温度和氧体积分数下仍能保证磨煤机的安全运行[15]。同时,影响磨煤机运行安全性的关键因素在于磨煤机内部一次风与煤粉的换热过程,因此及时清除积聚的煤粉能够进一步保证磨煤机的安全运行[16]。

2.4 模型验证

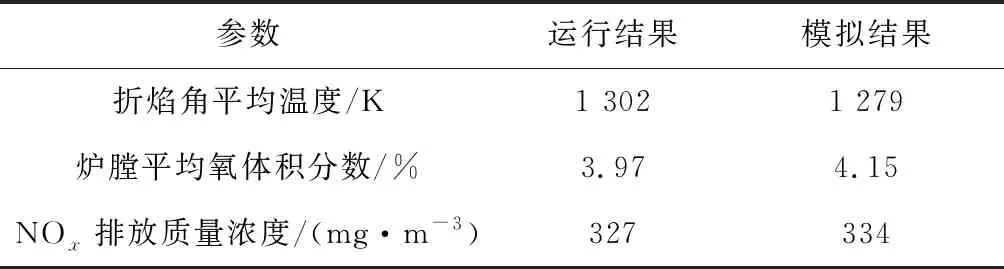

将锅炉各参数的运行结果与无烟气再循环条件下的模拟结果进行比较,验证所选模型的可靠性,见表3。通过计算可知,各参数模拟结果与运行结果的误差均小于5%,表明所选模型和参数基本合理,能够较准确地模拟不同烟气循环率的工况。

表3 锅炉各参数运行结果与模拟结果的对比

3 计算结果与分析

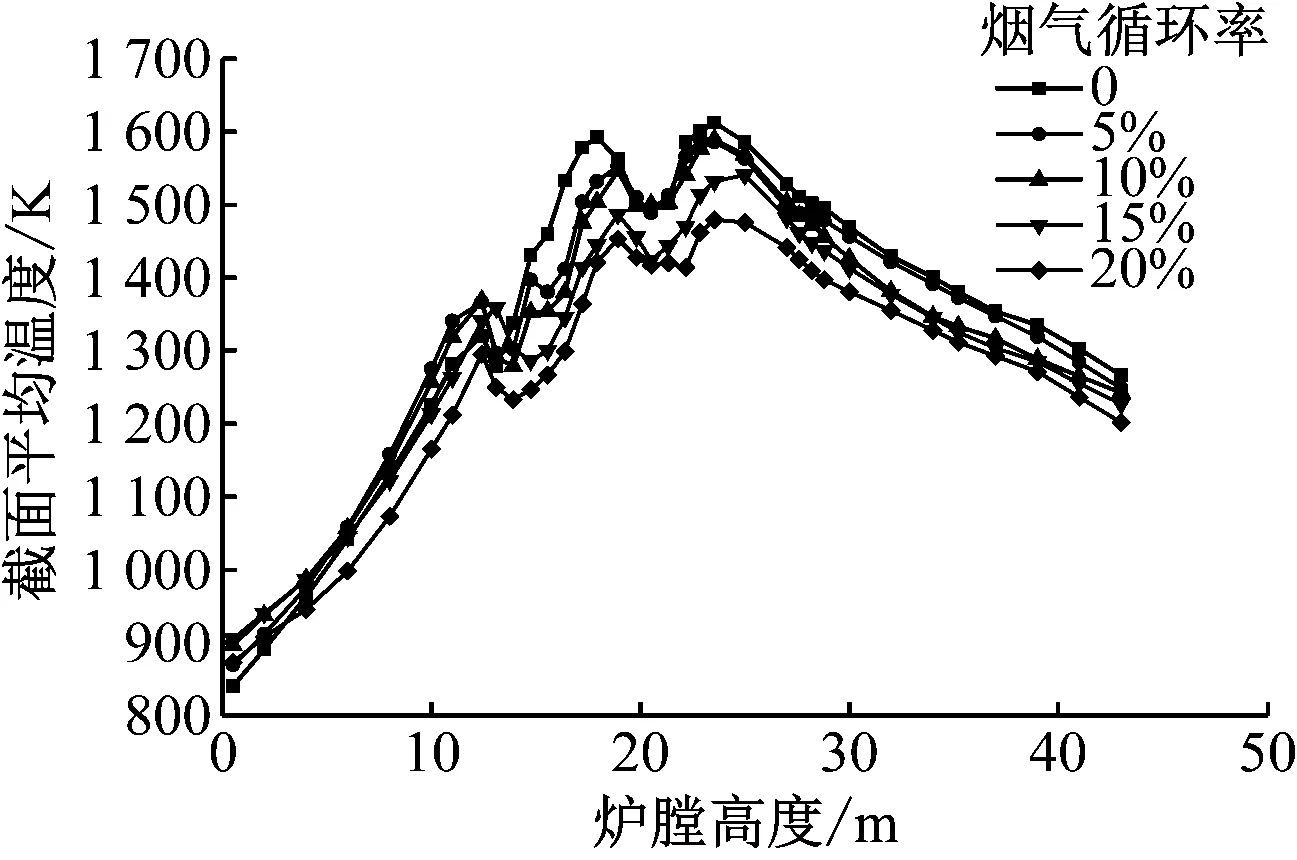

3.1 烟气循环率对炉膛内截面平均温度的影响

图4为不同烟气循环率下炉膛内截面平均温度的变化。从图4可以看出,有、无烟气再循环条件下截面平均温度的变化趋势基本一致。在冷灰斗部分(炉膛高度13 m以下)截面平均温度较低,随着炉膛高度的增加,截面平均温度逐渐升高,在主燃区之后(炉膛高度27 m以上)炉膛内烟气与炉膛内受热面换热,导致截面平均温度逐渐降低。

图4 不同烟气循环率下炉膛内截面平均温度的变化

从图4还可以看出,与无烟气再循环相比,在有烟气再循环条件下主燃区的截面平均温度明显降低。无烟气再循环和烟气循环率为20%时,炉膛中心区域的截面平均温度最高分别为1 592 K和1 421 K。此外,随着烟气循环率的提高,炉膛出口烟气温度逐渐降低,烟气循环率为20%时炉膛出口烟气温度较无烟气再循环时下降55 K。当烟气循环率为20%时,炉膛内部温度仍保持在较高水平,且温度场稳定,能够满足煤粉的稳定燃烧。同时,在烟气再循环条件下,为促进煤粉的着火及燃尽,需进一步考虑减小煤粉细度。

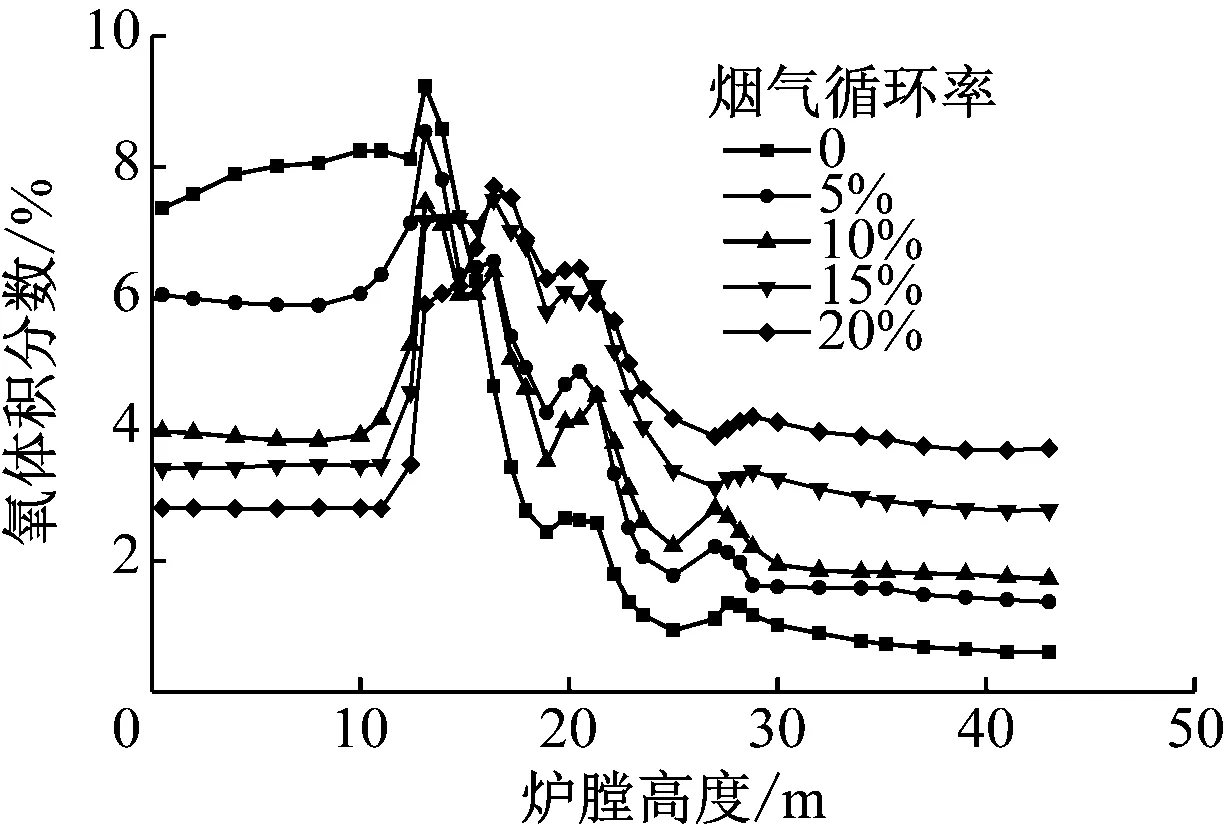

3.2 烟气循环率对炉膛内氧体积分数的影响

图5为不同烟气循环率下炉膛内氧体积分数随炉膛高度的变化。从图5可以看出,随着炉膛高度的增加,炉膛内氧体积分数先增加,后随着煤粉的燃烧,氧体积分数逐渐减小,在炉膛出口位置氧体积分数达到最低。另外,随着烟气循环率的提高,燃烧初期氧体积分数逐渐减小,炉膛出口氧体积分数逐渐增大。这是由于锅炉尾部烟气中含有一定体积分数的氧,随着烟气循环率的提高,循环进入锅炉炉膛的氧体积分数增加,使得炉膛出口的氧体积分数增加。同时,由于低温低氧环境对煤粉的燃烧产生了一定影响,降低了氧气的消耗速率,使得炉膛出口氧体积分数增加。

图5 不同烟气循环率下炉膛内氧体积分数的变化

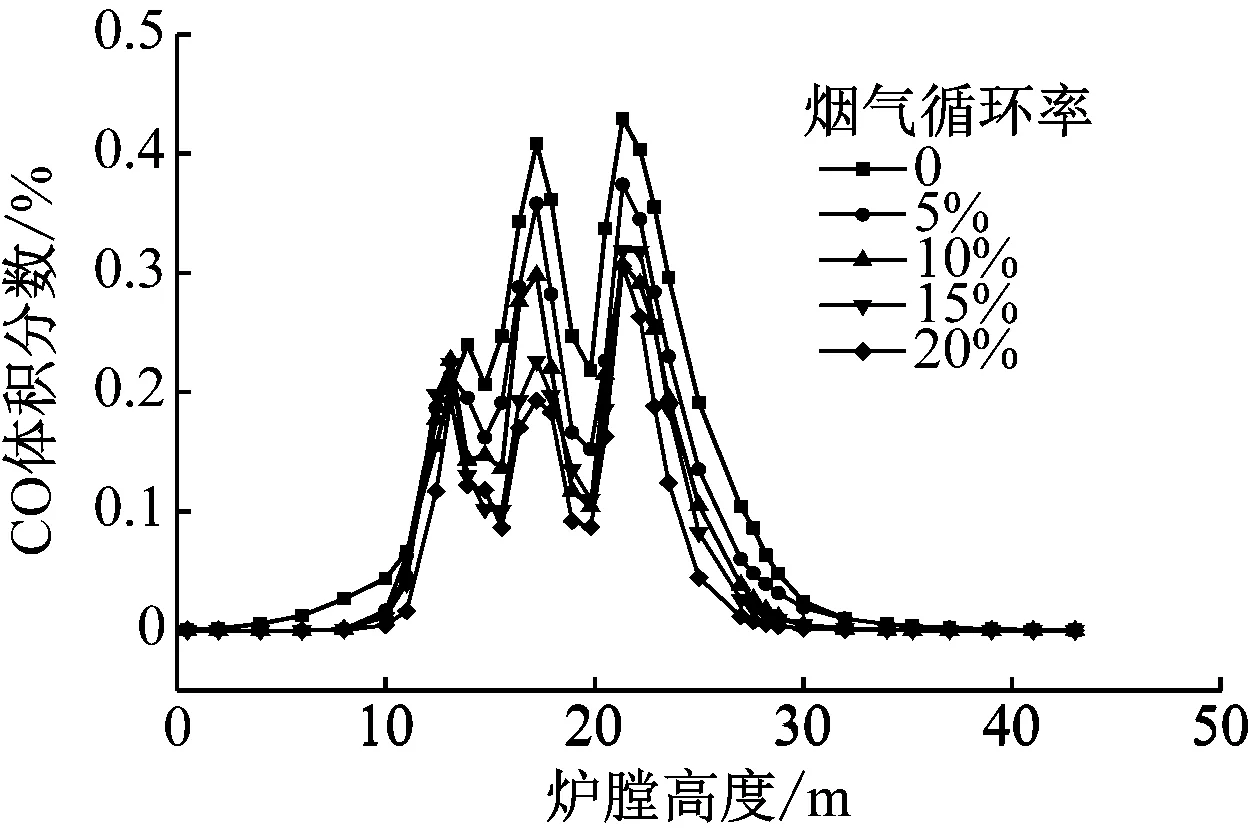

3.3 烟气循环率对炉膛内CO体积分数的影响

图6为不同烟气循环率下炉膛内CO体积分数的变化。从图6可以看出,在不同烟气循环率下炉膛内部CO体积分数变化趋势基本一致。随着炉膛高度的增加,CO体积分数出现3个峰值,这是由于燃烧器投运A层、B层和D层,在各层煤粉喷口之间,由于二次风的加入提供了大量的氧气,CO体积分数短暂减小。此外,随着烟气循环率的提高,CO体积分数逐渐减小。这是由于随着烟气循环率的提高,煤粉燃烧时氧体积分数减小,降低了煤粉的燃烧速率,导致CO体积分数减小。

图6 不同烟气循环率下炉膛内CO体积分数的变化

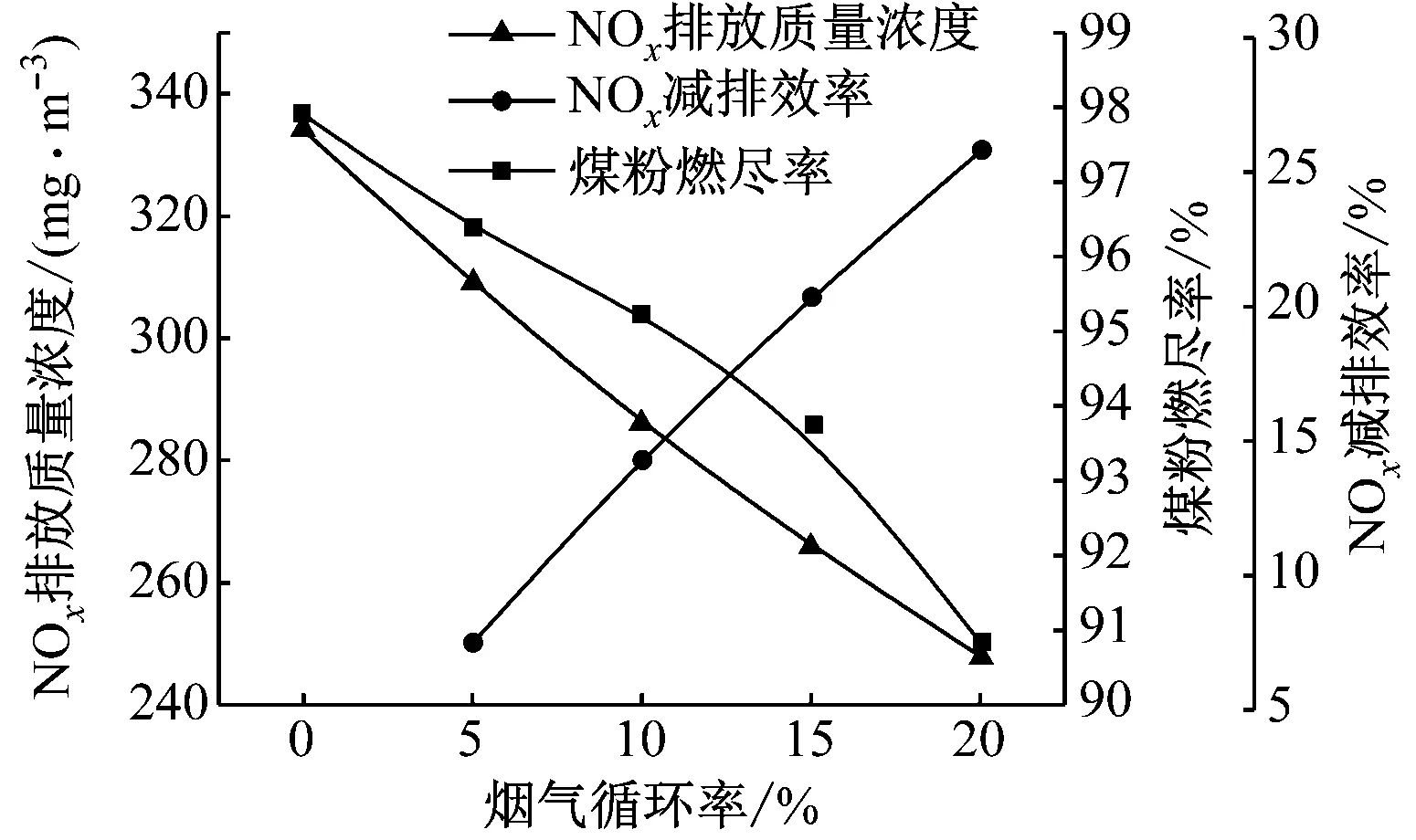

3.4 烟气循环率对炉膛出口NOx排放质量浓度、煤粉燃尽率和NOx减排效率的影响

图7给出了不同烟气循环率下炉膛出口NOx排放质量浓度、煤粉燃尽率和NOx减排效率的变化。从图7可以看出,采用烟气再循环能降低炉膛出口NOx排放质量浓度,提高锅炉的脱硝效率,但会降低煤粉燃尽率,且随着烟气循环率的提高,炉膛出口NOx排放质量浓度减小,NOx减排效率提高,煤粉燃尽率逐渐降低。这是由于在烟气再循环作用下,炉膛低温烟气质量流量迅速增大,使得炉膛截面平均温度降低,低温低氧环境对煤粉的燃烧速率产生了一定影响;烟气流速增大使得部分未完全燃烧的碳颗粒被带走,煤粉燃尽率有所降低。因此,综合考虑炉膛出口NOx排放质量浓度、NOx减排效率和煤粉燃尽率等,在45%负荷率下推荐烟气循环率为10%~15%,此时循环风机的功率约为50 kW,假设循环烟道内烟气流速为10 m/s,循环烟道直径约为0.67 m,循环风机功率和烟道直径均在可接受范围内。

图7 炉膛出口NOx排放质量浓度、煤粉燃尽率和NOx减排效率的变化

烟气循环率为15%时,NOx排放质量浓度为67.88 mg/m3(标准状态),NOx减排效率提高了20.36%。但是,过高的烟气循环率可能会造成煤粉燃烧时氧体积分数过低,进而影响煤粉的稳定燃烧,并影响烟气抽取点后换热器的换热效果。因此,综合考虑各项因素,推荐在45%负荷率下烟气循环率为10%~15%。

4 结 论

(1) 低负荷下将省煤器进口烟气再循环至一次风中,在保证一次风携粉能力的同时可降低其氧体积分数,提高再循环烟气的温度,使煤粉提前着火,延长煤粉在炉膛内的燃烧时间,同时可以降低锅炉排烟温度。随着烟气循环率的提高,炉膛内截面平均温度和炉膛出口烟气温度逐渐降低,炉膛内CO体积分数降低,炉膛出口氧体积分数增加。

(2) 随着烟气循环率的提高,炉膛出口NOx排放质量浓度逐渐减小,脱硝效率逐渐提高。烟气循环率为15%时,NOx排放质量浓度为67.88 mg/m3(标准状态),NOx减排效率提高了20.36%。但是,过高的烟气循环率可能会造成煤粉燃烧时氧体积分数过低,进而影响煤粉的稳定燃烧,并影响烟气抽取点后换热器的换热效果。因此,综合考虑各项因素,推荐在45%负荷率下烟气循环率为10%~15%。