污泥与准东煤在CO2气氛下的共气化特性研究

张志远,鞠 睿,周恒涛,虞婷婷,陈鸿伟

(1. 河南城建学院 能源与建筑环境工程学院, 河南平顶山 467000;2. 华北电力大学 电站设备状态监测与控制教育部重点实验室, 河北保定 071003)

污泥是污水处理过程中沉降下来的黏稠絮凝体,其中含有大量的重金属、虫卵、病原体和有机污染物,对环境具有严重的危害性[1]。我国目前对污泥的处置手段以填埋为主,但随着我国经济的持续发展和城镇化建设的推进,污泥产量与日俱增,污泥的填埋处置面临着填埋地空间有限、填埋地利用困难以及渗滤液产生二次污染等诸多问题[2]。污泥中含有大量的有机质和可燃组分,干基热值较高,具有能源开发和利用的价值。近年来,我国出台了一系列相关政策,鼓励污泥的处理与处置遵循“减量化、稳定化、无害化、资源化”的原则。因此,对污泥开展能源化利用,不仅能解决污泥的出路问题,缓解环境压力,还能实现污泥中热值的回收利用,具有重大的现实意义。

目前,污泥的能源化利用技术主要有燃烧、热解和气化。污泥气化技术是将污泥中的有机成分转化为CO、H2和CH4等可燃气体,与燃烧技术相比可以有效减少有害气体排放量,与热解技术相比具有更好的减容减量效果[3]。因此,污泥气化技术作为污泥高效资源化利用的有效途径,具有非常广阔的应用前景。Kang等[4]在小型流化床反应器中对污泥进行了空气气化实验研究,发现污泥最佳气化条件为温度取800 ℃、当量比取0.2,此时产品气的最高产率约为44%,冷煤气效率约为68%。Nimit等[5]在研究污泥的高温水蒸气气化时发现,相同温度下水蒸气气化要比热解多产出25%以上的可燃气,并且当水蒸气与污泥中碳的物质的量比在5.62时,气化反应可以获得最高的热效率和H2产率。张伟等[6]利用管式炉对比研究了污泥的CO2气化和N2热解过程,发现在较低温度区间内(450~550 ℃)气化和热解的冷煤气效率、样品失重率及残渣含碳量接近,当温度超过550 ℃时气化反应的冷煤气效率明显提高,当温度超过700 ℃时气化反应的样品失重率显著增大,残渣含碳量显著降低。然而,学者们还发现由于污泥热值较低,在单独进行污泥气化时产生的可燃气热值偏低,将其与煤等高热值燃料进行混合气化可提高可燃气的热值[7]。

准东煤开采自我国新疆准东地区,具有灰分低、易于着火燃尽和燃烧稳定性强等优点[8]。但由于准东煤中Na元素含量较高,导致其直接燃烧利用时易出现沾污结渣等现象,给准东煤的能源化利用带来极大不便[9]。因此,探索准东煤新的利用途径势在必行。基于此,笔者利用电加热式固定床和热重分析仪进行了污泥与准东煤的CO2共气化实验研究,考察了等温气化过程中气化产物随时间的变化规律以及质量比对气化产物的影响,分析了程序升温气化过程的共气化反应规律以及共气化协同特性,并采用Model-free Method计算了共气化反应的活化能。该研究以期探索污泥的能源化利用和准东煤的清洁高效利用技术,为污泥与准东煤的共气化工业化应用提供理论依据和数据基础。

1 实验材料和方法

1.1 实验材料

实验用污泥选取乌鲁木齐市某污水处理厂活性污泥,将含水率较高的污泥先在95 ℃的真空干燥箱中干燥至质量无明显变化,冷却至室温后进行破碎研磨,筛选出粒径为0.10~0.15 mm的污泥粉作为实验用样品。实验用煤样选取新疆准东地区天池能源的高钠煤,经过破碎后筛分,选取粒径为0.10~0.15 mm的颗粒,在 95 ℃的真空干燥箱中干燥1 h后,置于干燥皿中保存。污泥和准东煤的工业分析、元素分析和发热量分别见表1和表2。将污泥与准东煤分别按质量比10∶0、8∶2、6∶4、4∶6、2∶8和0∶10的配比充分混合。为便于讨论,将各样品分别命名为S10C0、S8C2、S6C4、S4C6、S2C8和S0C10。

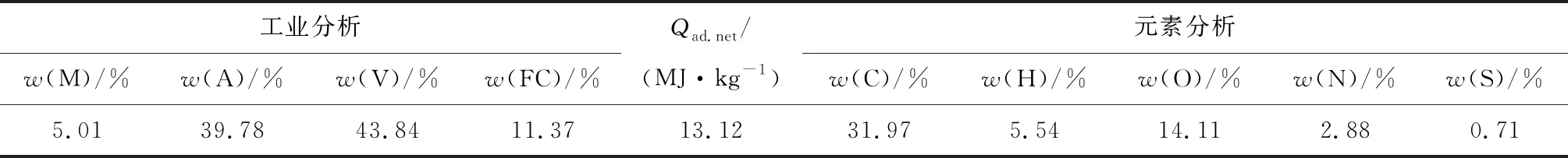

表1 污泥的工业分析和元素分析

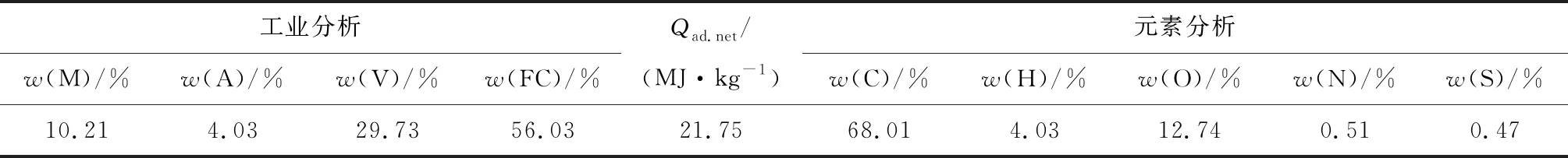

表2 准东煤的工业分析和元素分析

1.2 固定床气化实验

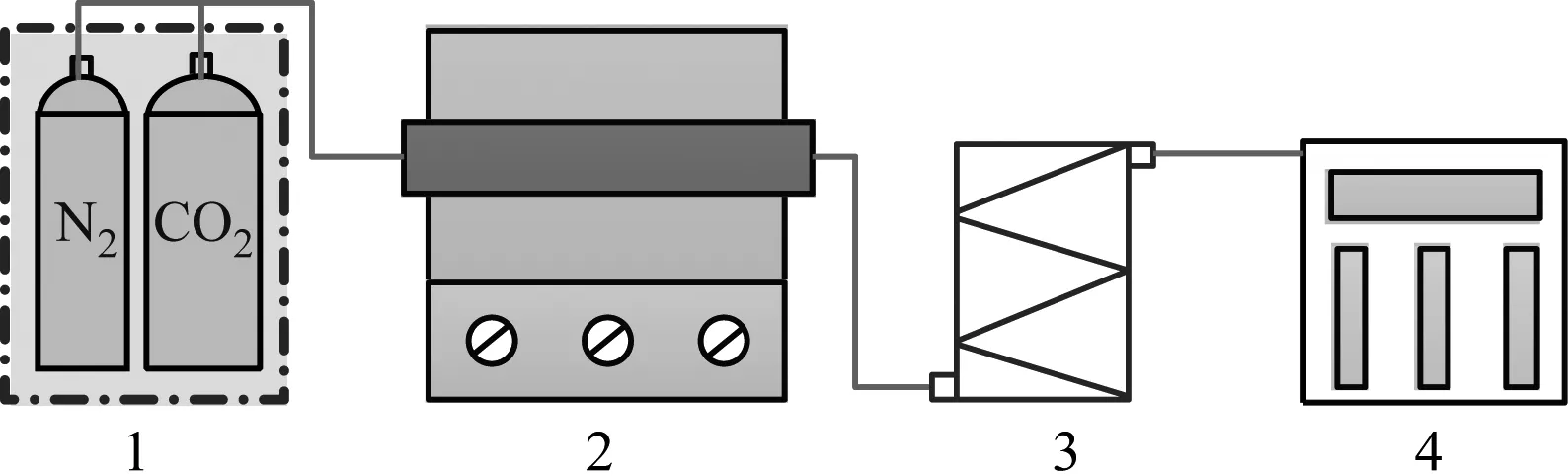

图1给出了固定床气化实验系统。该系统由配气系统、电加热式固定床反应器、冷凝过滤装置和气体分析仪组成。反应器炉体是内径为80 mm,长为1 000 mm的石英管,加热区域为中心400 mm范围。

1—配气系统; 2—电加热式固定床反应器; 3—冷凝过滤装置;4—气体分析仪。

实验开始前称取10 g 样品,将样品均匀平铺在瓷舟中,并置于石英管左侧冷端。通过控温柜设置实验温度,并开启配气系统向电加热式固定床反应器中通入200 mL/min的高纯度N2。当电加热式固定床反应器温度达到900 ℃后,保持恒温,将N2切换成体积流量为200 mL/min的高纯度CO2,然后将左侧冷端的瓷舟推入电加热式固定床反应器中心加热区域,进行等温气化实验。反应产生的气体经过冷凝过滤装置后进入气体分析仪中,计算机实时采集反应开始20 min内的数据。

1.3 热重气化实验

热重气化实验在美国TA公司Q50型热重分析仪上进行。称取10 mg样品均匀平铺于氧化铝坩埚中,平稳放置在铂金吊篮上,关闭反应室,然后通入体积流量为60 mL/min的CO2吹扫热重系统,持续时间为15 min,保持CO2体积流量不变,将样品以一定的升温速率由50 ℃升至终温,进行热重气化实验。为防止操作过程中出现的偶然误差,同时进行3组平行对照实验,以保证实验的准确性。

1.4 共气化动力学

为表示样品气化转化程度,定义样品的气化转化率α为

(1)

式中:m0为样品初始质量,mg;m为t时刻的样品质量,mg;ma为气化反应结束时的样品质量,mg。

气化反应动力学方程遵循气固反应的一般方程:

(2)

式中:f(α) 为反应机理函数;k为反应速率常数;t为反应时间,s。

(3)

式中:T为温度,K;A为指前因子,s-1;E为活化能,kJ/mol;R为通用气体常数,8.314 J/(mol·K)。

升温速率β可以表示为:

(4)

将式(4)代入式(3)可得:

(5)

传统的单升温速率法难以保证所选反应机理函数的合理性。因此,采用Model-free方法[10]研究气化反应的活化能。Model-free方法是根据不同升温速率得到的热分析曲线对气化反应过程进行动力学分析,可将反应机理函数进行分离,从而在不引入动力学模型函数的前提条件下得到比较可靠的活化能。

笔者用Kissinger-Akahira-Sunose (KAS)方法[11]进行活化能E的计算。KAS采用的是积分的方法,其表达式为:

(6)

在不同升温速率下,取样品的转化率α范围为 0.1~0.9,步长为 0.1,作ln(β/T2)-1/T图,由回归直线的斜率得到各转化率所对应的活化能E。

2 实验结果与讨论

2.1 气化产物随反应时间的变化规律

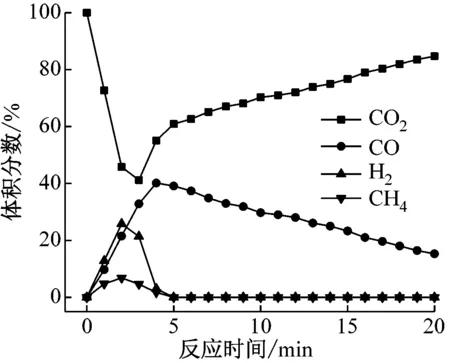

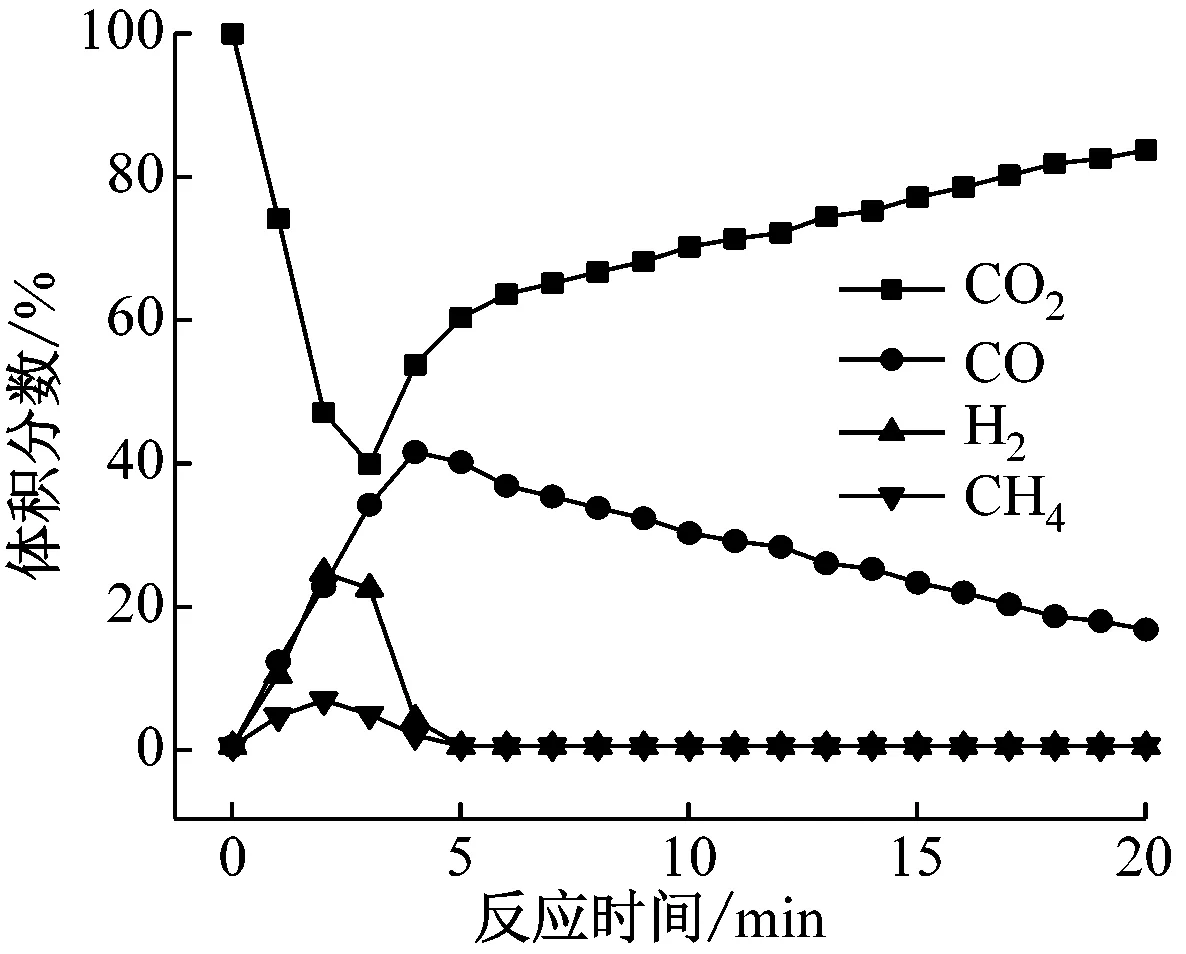

气化过程的气体组分主要有CO2、CO、H2、CH4和CnHn+2(2≤n≤4),由于CnHn+2产量较低,因此笔者仅对CO2、CO、H2和CH4气体进行讨论。由固定床CO2气化实验得到各样品气体组分的体积分数随反应时间的变化,结果如图2所示。

由图2可以看出,随着反应的进行,各样品产生的CO、H2和CH4的体积分数均呈先升高后降低的趋势,CO2的体积分数则呈先降低后升高的趋势。H2和CH4在气化反应进行一段时间后基本不再产生,而CO则在反应20 min时依然有持续产出。该现象与常规的CO2气化产物产出规律相吻合。由于实验条件为等温气化,当样品进入高温反应室时,会迅速进行气化反应,因此在反应初期CO、H2和CH4的体积分数迅速升高。随着反应的进行,样品颗粒表面会产生灰化现象,进而阻碍颗粒内部与气化介质充分接触[12],因此单位时间内析出的气化产物逐渐减少。

(a) S10C0

(b) S8C2

(c) S6C4

(d) S4C6

(e) S2C8

(f) S0C10

随着样品中准东煤质量分数的增加,CO体积分数最大值逐渐增大,由40.37%提升到51.12%,CO体积分数最大值对应的时间逐渐滞后,由4 min滞后到6.93 min;反应20 min时CO的体积分数逐渐提高,由15.28%提高至22.63%。H2的体积分数最大值则随着样品中准东煤质量分数的增加而逐渐减小,由25.93%减小至18.39%,H2体积分数最大值对应的时间逐渐滞后,由2.03 min滞后到4.97 min;H2体积分数降为0时对应的时间也逐渐滞后,由4.55 min滞后到8.21 min。CH4的体积分数变化不大,基本在6%左右,CH4体积分数最大值对应的时间和CH4体积分数降为0时对应的时间也逐渐滞后,分别由1.91 min和4.21 min滞后到3.93 min和6.17 min。产生该现象的原因主要是污泥中挥发分质量分数高达43.84%,气化反应进行时挥发分析出最先起主导作用,因此CO、H2和CH4的体积分数最大值对应的时间较为提前。而准东煤的气化反应过程则主要由固定碳主导,气化反应过程是从颗粒表面逐渐到内部的过程,随着反应的进行,挥发分析出和颗粒外部的灰化阻碍了固定碳与气化介质的接触。因此,当准东煤质量分数较高时,CO、H2和CH4的体积分数最大值对应的时间以及H2和CH4体积分数降为0时对应的时间均出现滞后现象。

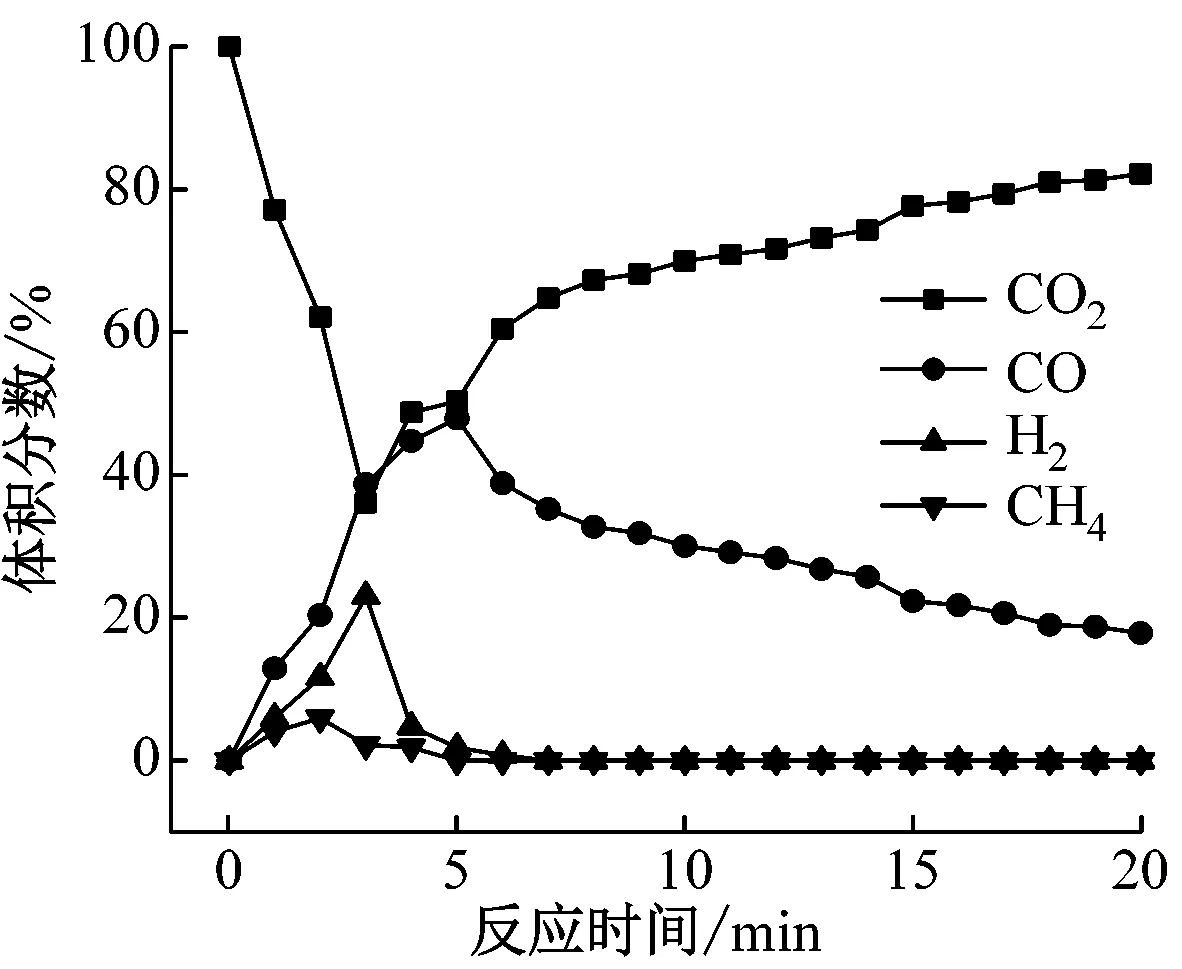

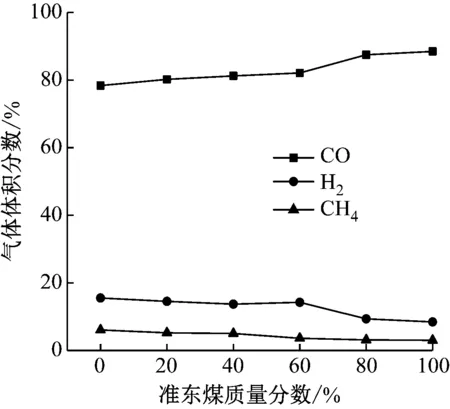

2.2 质量比对气相产物的影响

气化反应产出气体中能够被利用的可燃气主要为CO、H2和CH4,因此对这3种可燃组分进行讨论。各样品反应20 min所产生的可燃气中CO、H2和CH4的体积分数如图3所示。由图3可以看出,随着准东煤质量分数的增加,CO的体积分数逐步升高,而H2和CH4的体积分数逐步降低。产生该现象的原因是气化产物H2和CH4主要受样品中碳氢物质的量比(n(C)/n(H))的影响,当n(C)/n(H)较小时,有利于H2和CH4的产生[13]。由表1和表2中污泥和准东煤的元素分析可知,污泥的n(C)/n(H)为5.77,而准东煤的n(C)/n(H)为16.88,两者差异较大。因此,当样品中准东煤质量分数逐渐增大时,样品中n(C)/n(H)逐渐增大,导致H2和CH4的体积分数逐步降低,CO的体积分数逐步升高。当准东煤质量分数增大到80%时,H2和CH4的体积分数显著降低,说明样品中准东煤质量分数过高不利于H2和CH4的产生。

图3 可燃气组分的体积分数随准东煤质量分数的变化规律

为进一步分析准东煤与污泥的共气化特性,引入冷煤气效率对气化过程的能量转化情况进行评价。定义冷煤气效率为气化反应20 min内产生的CO、H2和CH4的低位发热量之和与样品的低位发热量之比:

(7)

式中:η为冷煤气效率,%;VCO、VH2和VCH4分别为CO、H2和CH4的体积,m3;QCO、QH2和QCH4分别为CO、H2和CH4的低位发热量,kJ/m3;mfuel为样品的质量,kg;Qfuel为样品的低位发热量,可由准东煤和污泥的低位发热量按质量比折算得到,kJ/kg。

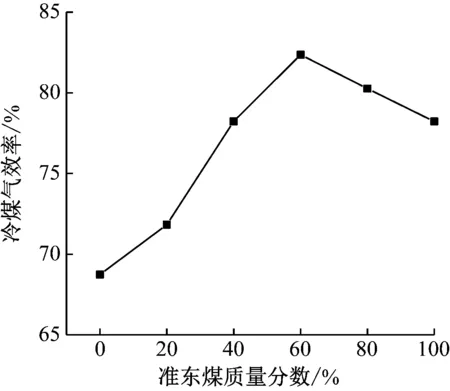

图4给出了计算得到的各样品的冷煤气效率。由图4可以看出,S10C0的冷煤气效率最低,仅为68.74%,而S4C6的冷煤气效率最高,达到82.36%。冷煤气效率随着准东煤质量分数的增大呈先升高后降低的趋势,该现象与部分学者的研究结果相近。邹涛等[14]在研究油泥与煤的共气化反应时,发现油泥的掺入可以使煤焦形成更加丰富的孔隙结构,提高煤焦的气化反应活性,但当油泥掺入量过多时会导致煤焦孔隙堵塞,气化反应活性反而降低。钟振宇等[15]在研究稻草与污泥共气化实验时,也发现污泥与稻草存在最佳质量比,使气化产气中的可燃组分浓度、产气热值和气化效率等参数达到最大值。产生该现象主要有3方面原因:(1) 污泥中灰分含量较高,当样品中污泥含量较高时,样品颗粒表面易发生灰化,阻碍固定碳与气化介质的接触,不利于气化反应的进行,因此冷煤气效率较低;(2) 与准东煤相比,污泥产生的可燃气产量及热值均比较低,当样品中准东煤质量分数增加时,相当于提高了样品产出的可燃气产量及热值,因此冷煤气效率提高;(3) 污泥与准东煤之间可能具有相互催化气化的作用,并且在准东煤与污泥质量比为4∶6时催化气化效果最佳。

图4 冷煤气效率随准东煤质量分数的变化规律

2.3 程序升温共气化特性

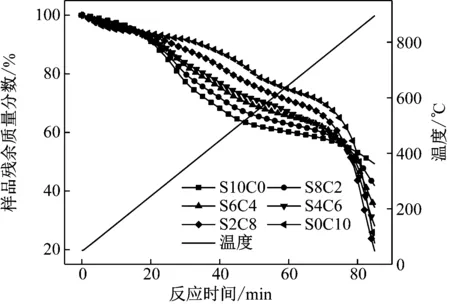

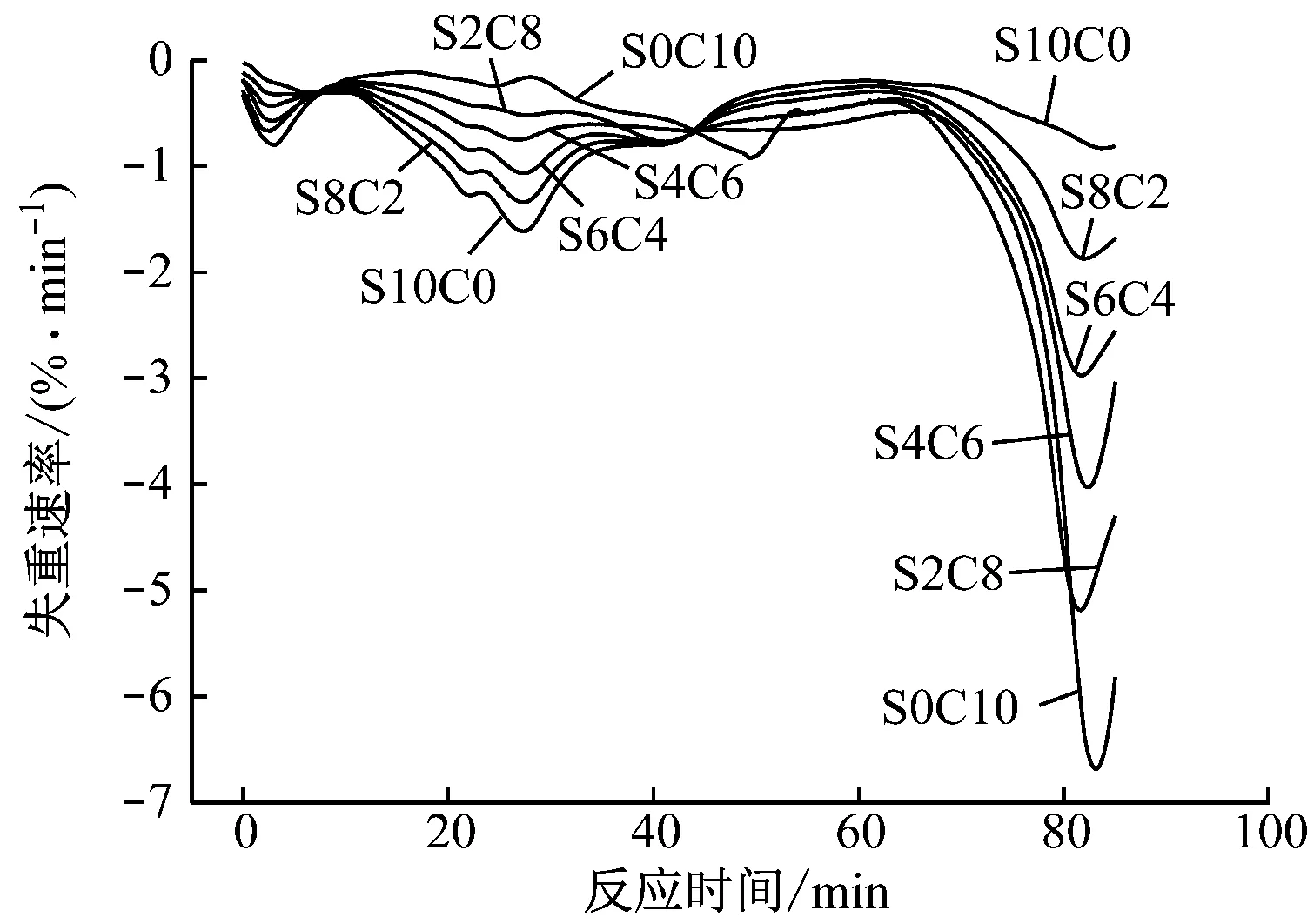

为进一步研究和验证污泥与准东煤之间的相互催化气化作用,在热重分析仪上进行了程序升温CO2气化实验。图5为6个样品的热重(TG)曲线和微分热重(DTG)曲线。由图5可以看出,污泥与准东煤的质量比不同导致各样品的TG曲线存在差异,但整个气化过程的变化趋势基本相同,可以分为3个阶段:干燥脱附阶段(50~250 ℃)、慢速气化阶段(>250~750 ℃)和快速气化阶段(>750~900 ℃)。各样品在不同气化阶段的总失重量如图6所示。

(a) TG曲线

(b) DTG曲线

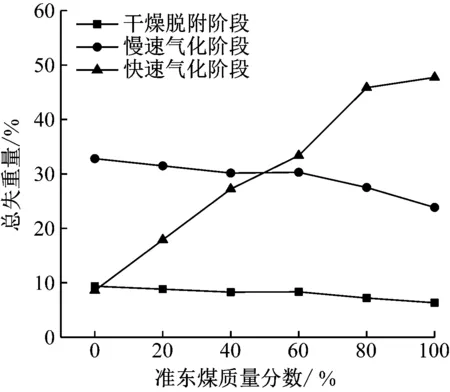

由图6可以看出,在干燥脱附阶段,样品的总失重量随着准东煤质量分数的增加而逐渐降低。该阶段样品的失重主要由3方面因素所引起:(1) 样品中所含的水分蒸发;(2) 通过物理吸附作用吸附在样品毛细孔中的CH4、N2、CO2和N2等气体由于受热,范德华力被破坏而析出;(3) 高脂肪性的弱键断裂和以羧基为主的官能团分解。

图6 不同气化阶段的总失重量随准东煤质量分数的变化规律

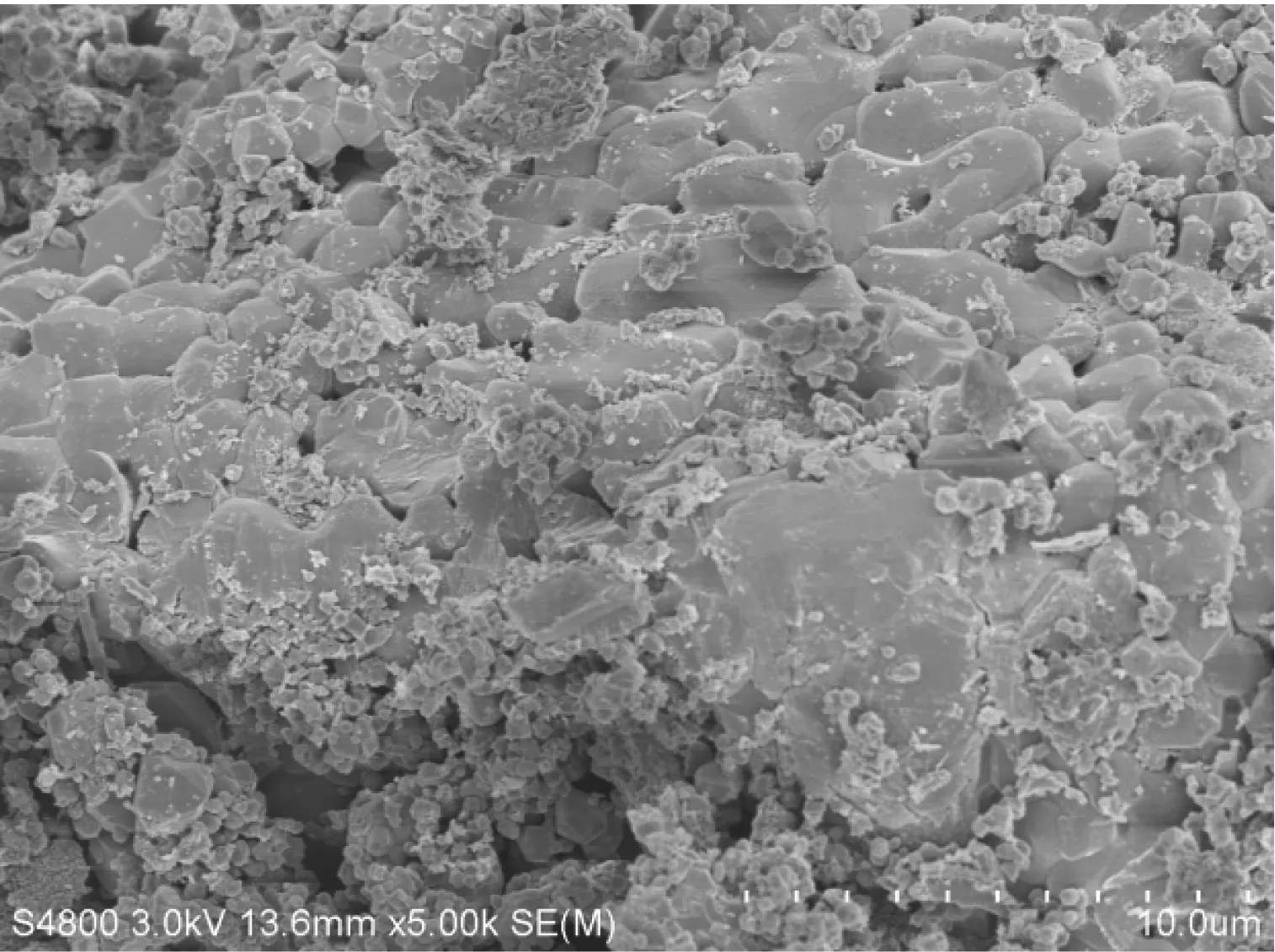

由表1和表2中污泥和准东煤的工业分析可知,污泥中水分含量相比准东煤少。但通过图7中污泥与准东煤的表面形貌特征可知,污泥的表面结构更为粗糙,孔隙结构更为发达,也更容易与CH4、N2、CO2和N2等气体发生物理吸附作用,这些气体在温度较低时就会发生脱附现象而逸出。此外,污泥中含有多糖类碳水化合物,这类化合物热稳定性差,在高于150 ℃的温度下就会发生热分解反应。因此,在干燥与脱附阶段污泥的总失重量要高于准东煤的总失重量。

在慢速气化阶段,样品总失重量也基本呈现随着准东煤质量分数的增加而逐渐降低的趋势。由于该阶段温度相对较低,样品进行较多的反应是挥发分的析出和大分子结构的解聚,同时伴随有部分CO2参与的气化反应[16]。污泥中挥发分质量分数高达43.84%,而准东煤的挥发分质量分数仅为29.73%。因此,在慢速气化阶段污泥的总失重量高于准东煤的总失重量。

(a) 污泥

(b) 准东煤

在快速气化阶段,样品总失重量随着准东煤质量分数的增加而逐渐升高。这是由于该阶段主要进行固定碳与CO2的气化反应,污泥中固定碳质量分数仅为11.37%,而准东煤中固定碳质量分数则高达56.03%。因此,在快速气化阶段污泥的总失重量远小于准东煤的总失重量。

2.4 共气化协同特性分析

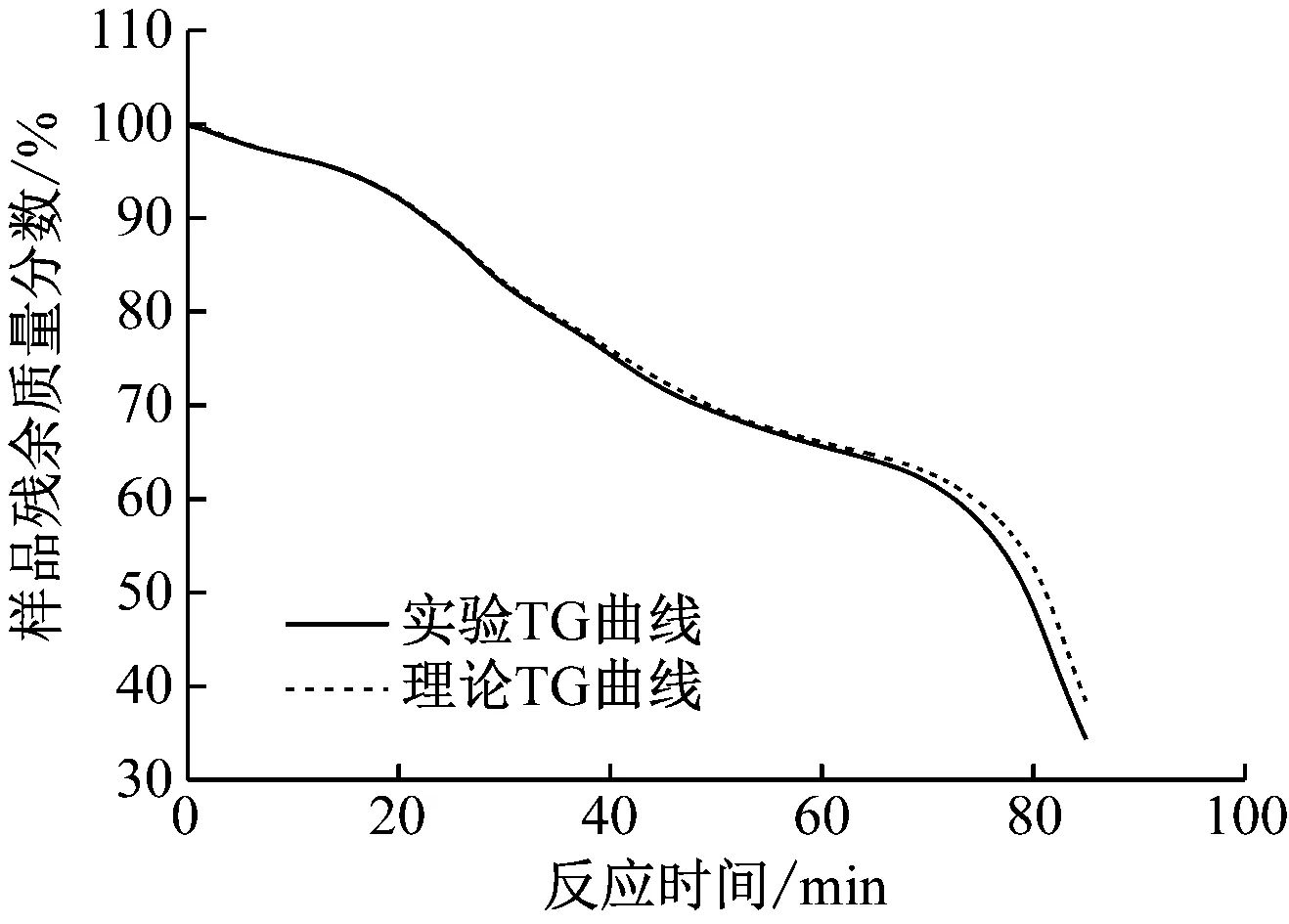

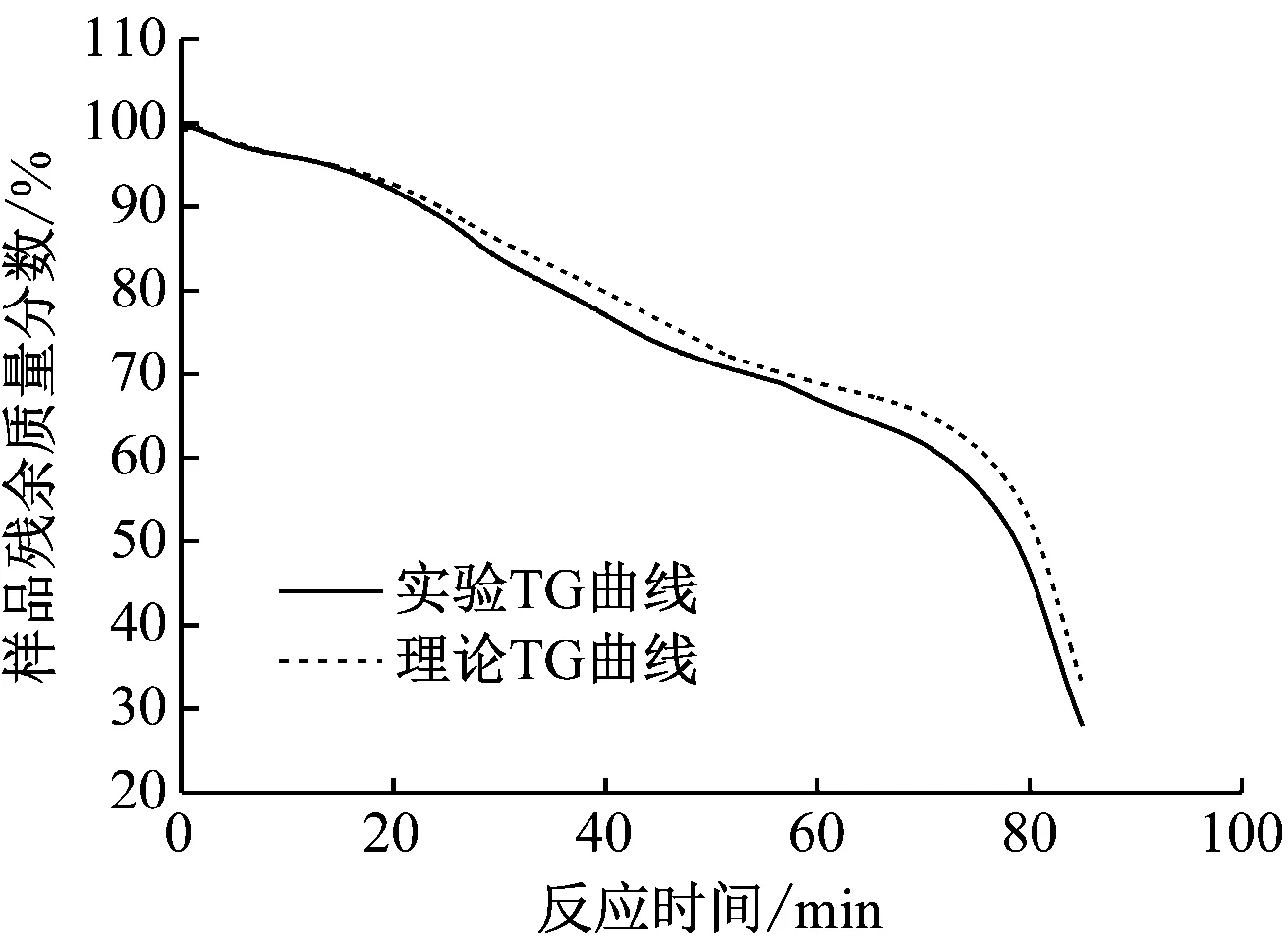

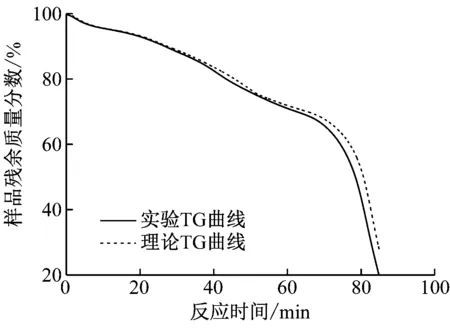

为分析污泥与准东煤的共气化协同特性,对S8C2、S6C4、S4C6和S2C8的理论TG曲线与实验TG曲线进行对比,结果如图8所示。理论TG曲线由S10C0和S0C10样品的实验TG曲线通过加权平均法进行计算获得,不考虑其他因素的影响[17]。

(a) S8C2

(b) S6C4

(c) S4C6

(d) S2C8

由图8可以看出,4种不同质量比的样品在相同时间点,实验总失重量均大于理论总失重量,体现出共气化协同作用,并且协同作用主要体现在慢速气化阶段和快速气化阶段,干燥脱附阶段的协同作用不明显。产生该现象的原因主要是由于污泥中含有大量的脂肪族有机物,具有较多的酚类(—OH)、醚类(—O—CH2—)、羰基(C=O)、甲基(—CH3—)、亚甲基(—CH2—)和α位碳原子带羟基的次烷基(—CH(OH)—CH2—)等官能团[18]。酚类和醚类等含氧官能团在加热时易发生化学键的断裂,产生的含氧气体及小分子基团与准东煤接触,吸附在煤炭颗粒表面,从而促进C—C键的断裂[19]。此外,甲基、亚甲基和α位碳原子带羟基的次烷基等含氢较多的官能团受热易分解形成含氢的气体及小分子基团,与准东煤接触时有可能与自由基发生反应,能够在一定程度上抑制煤焦的缩聚反应,进而促进反应进行。在快速气化阶段,主要进行的是固定碳的气化反应,因此协同作用主要是由于污泥中含有较高含量的Zn、Fe、Ni、Cu和Mn等重金属[20],这些重金属元素对煤焦大分子基团的裂解具有催化作用,可以显著改善气化效果,降低焦油产量[21]。

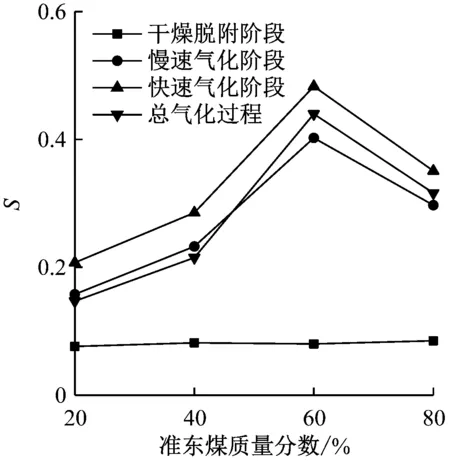

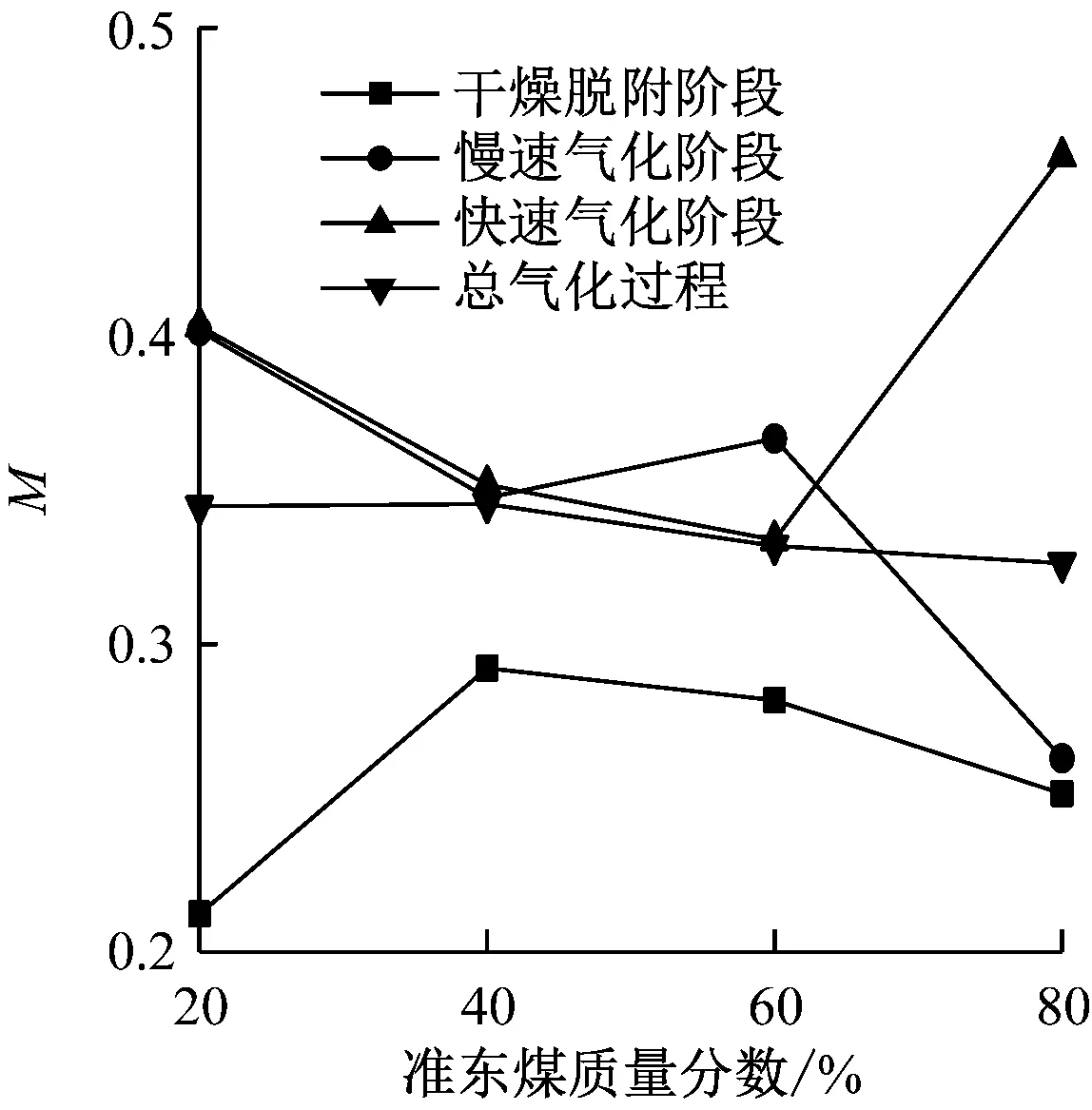

为进一步对污泥和准东煤的程序升温共气化特性进行定量分析,采用协同作用参数S和M来评价污泥与准东煤的共气化协同特性[22]。参数S可以用于描述理论失重量与实际失重量的离散度,其值越大,表明理论与实际的差值越大,协同作用越明显,但参数S无法判定协同作用是正向促进反应还是反向抑制反应。因此,引入参数M来判定协同作用的方向性,参数M为正值说明协同作用促进了反应的进行,参数M为负值说明协同作用抑制了反应的进行。

协同作用参数S和M的计算公式[22]如下:

(8)

(9)

式中:xi,exp为实验失重率;xi,cal为理论失重率;xmean,cal为理论失重率的平均值;n为TG曲线上对应的温度阶段内的取点数。

样品S8C2、S6C4、S4C6和S2C8在干燥脱附阶段、慢速气化阶段、快速气化阶段以及整个气化过程的S和M如图9所示。由图9可以看出,样品的S均随着反应的进行而逐渐增大,并且在3个反应阶段以及整个气化过程的M值均为正值,说明随着反应的进行污泥与准东煤的协同作用逐渐增强,同时协同作用为正向促进气化反应。

(a) S

(b) M

在干燥脱附阶段各样品的S较小且变化不大,基本维持在0.08左右,说明在干燥脱附阶段污泥与准东煤的协同效果不明显。在慢速气化阶段和快速气化阶段,S随着样品中准东煤质量分数的增加呈先增大后减小的趋势,并且均在S4C6样品中达到最大值,说明当污泥与准东煤的质量比为4∶6时,共气化的协同作用最强烈,这与前文的研究结果相吻合。

邹涛等[14]将含油污泥与陕北长焰煤混合制焦然后进行共气化,发现当污泥掺混比为15%时气化反应活性最强,当污泥掺混比继续增大时,气化反应速率明显放缓。Zhao等[23]在研究上海市污泥与准东煤的共热解特性时得出的结论,与陈繁荣等[24]研究延安市污泥与神木煤的共热解特性得到的结论相同,均发现协同作用随着污泥掺混比的增加而增大。洪晨等[25]在研究北京市污泥与烟煤的燃烧特性时发现,污泥的掺入可以促进热解燃烧,但当污泥掺混比高于10%时,促进作用显著下降。研究结果存在差异可能是由于反应条件、污泥来源地和煤种不同造成的。

2.5 共气化动力学分析

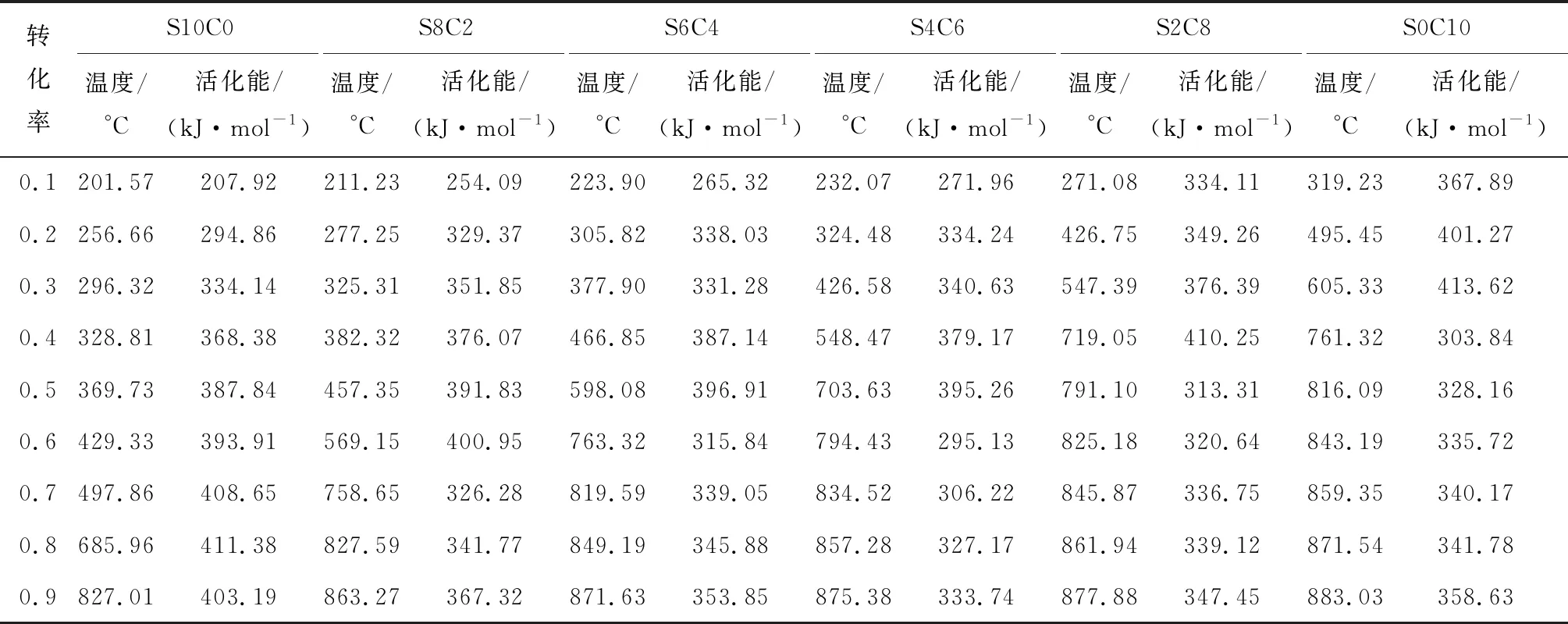

根据10 K/min、20 K/min、30 K/min和40 K /min升温速率下的实验结果,采用KAS方法进行拟合,可以得到样品的转化率所对应的活化能及温度,结果如表3所示。

表3 不同转化率下对应的温度及反应活化能

由表3可以看出,各个样品在整个转化率范围内气化反应活化能并不是一个定值,在干燥脱附阶段、慢速气化阶段和快速气化阶段反应活化能均随着转化率的升高呈增大的趋势。将转化率为0.1~0.9的活化能进行平均值计算,可以得到S10C0、S8C2、S6C4、S4C6、S2C8和S0C10整个气化过程的平均活化能分别为356.70 kJ/mol、348.84 kJ/mol、341.48 kJ/mol、331.50 kJ/mol、347.48 kJ/mol和354.56 kJ/mol,即随着样品中准东煤质量分数的增加,气化反应的平均活化能呈先降低后升高的趋势。S4C6样品的平均活化能最低,这与前面的实验结果相吻合,说明污泥与准东煤掺混进行共气化反应具有显著的协同特性,可以降低气化反应的活化能,从而提高气化反应速率,但存在最佳准东煤掺混比,此时共气化反应的协同作用最强。可见,污泥与准东煤的掺混对共气化反应的影响存在正反2个方面:一方面,污泥中的Zn、Fe、Ni、Cu和Mn等重金属元素对气化反应具有催化作用,可以降低气化反应过程的活化能;另一方面,污泥中灰分质量分数较高,随着气化反应的进行会在燃料颗粒表面形成灰层,阻碍固定碳与气化剂接触,并会造成部分孔隙堵塞,减小燃料颗粒比表面积,不利于气化反应的进行。

3 结 论

(1) 管式炉等温气化结果表明,随着反应的进行,反应过程中CO、H2和CH4的体积分数均呈先升高后降低的趋势,CO2的体积分数则呈先降低后升高的趋势。H2和CH4在气化反应进行一段时间后基本不再产出,而CO则在反应20 min时依然有持续产出。随着准东煤质量分数的增加,可燃组分中CO的体积分数逐步升高,而H2和CH4的体积分数逐步降低,冷煤气效率呈先升高后降低的趋势。

(2) 热重程序升温气化结果表明,整个气化过程可以分为干燥脱附阶段、慢速气化阶段和快速气化阶段。在干燥脱附阶段和慢速气化阶段,样品的总失重量随着准东煤质量分数的增加而逐渐降低;在快速气化阶段,样品总失重量随着准东煤质量分数的增加而逐渐升高。4种不同质量比的样品均体现出共气化协同作用,并且协同作用均为正向促进气化反应。通过Model-free方法计算得到共气化反应的平均活化能,其随着样品中准东煤质量分数的增加呈先降低后升高的趋势。

(3) 污泥与准东煤的掺混对共气化反应存在着正反2个方面的影响:一方面,污泥中的重金属元素对气化反应具有催化作用,可以降低气化反应过程的活化能;另一方面,污泥中的灰分随着气化反应的进行会在燃料颗粒表面形成灰层,阻碍固定碳与气化剂接触,并造成部分孔隙堵塞,减小燃料颗粒比表面积,抑制气化反应的进行。在污泥与准东煤的质量比为4∶6时,共气化的协同作用最强烈,此时共气化反应的平均活化能最低。