无砟轨道底座板离缝对路桥过渡段动力学性能影响分析

罗 强 谢宏伟 李安洪 张 良 王腾飞

(1.西南交通大学, 成都 610031; 2.中铁二院工程集团有限责任公司, 成都 610031;3.高速铁路线路工程教育部重点实验室, 成都 610031)

无砟轨道整体性好,维修工作量少,具有良好稳定性与耐久性,能够适应高速度、高密度铁路运输的要求,在国内外高速铁路建设中广泛应用[1]。无砟轨道对沉降变形的适应性差且几何形位状态调整能力有限,控制沉降变形是路基上铺设无砟轨道的核心问题之一。路桥过渡段刚度差异巨大,工后差异性沉降不可避免,紧邻桥梁的路基过渡段,填筑施工时要保证桥台的稳定与安全,作业空间小,大型压实机具运用困难,局部可能存在压实密度低、支承刚度小的缺陷,在列车动荷载反复作用下,路基易产生累积沉降,导致底座板部分脱空,出现离缝甚至翻浆冒泥[2],轨道支承条件急剧劣化,加剧车辆、轨道、路基间相互作用,影响高速列车的安全、舒适运行。

过渡段处路基工后沉降映射至轨面产生几何不平顺,致使列车高速通过路基过渡段时动力学响应显著增大[3],为保证路基与相邻结构间具有良好过渡性能,国内外学者对列车移动荷载下的过渡段动力响应进行了大量研究。罗强[4]运用车辆-轨道-路基耦合动力学理论,全面分析了有砟轨道条件下路桥过渡段轨面弯折变形、轨道基础刚度变化、行车速度、车辆驶向等因素对高速铁路路桥过渡段动力学特性的影响规律,并根据路桥过渡段动力学特性分析结果,结合已有的工程实践经验和研究成果,提出了针对不同速度等级的路桥过渡段结构设计与技术标准;蔡成标[5]针对无砟轨道桥隧间短路基频繁过渡问题,分别建立了桥-路-桥、桥-路/隧、隧-路-隧3种桥隧间短路基动力学分析模型,开展了两桥(隧)之间短路基动力学仿真分析,讨论了桥隧间短路基设计参数合理取值;Wang和Markin[6]考虑过渡段刚度差异、不均匀沉降影响,并以非线性接触单元反映不均匀沉降影响引起的有砟轨道轨枕空吊,建立了三维显式动力有限元模型,分析了刚度与不均匀沉降对路桥过渡段动力响应的影响,并对有砟道床劣化机制进行了探讨;陈虎等[7]通过现场实测,分析了板式无砟轨道路桥过渡段振动响应沿线路纵垂向的空间变化特征及与行车速度的关系。已有研究多关注有砟轨道、无砟轨道在支承条件良好或存在轨枕空吊的情况下,刚度差异及不均匀沉降引起的轨面变形而导致的过渡段动力响应的影响。而实际工程中发现无砟轨道底座板与路基接触条件劣化往往对系统动力学性能影响较大[8],目前对底座板离缝对无砟轨道路基动力特性的影响讨论较少。

随着列车运行速度进一步提高,路桥过渡段的动力学问题将更加显著,尤其在无砟轨道底座板离缝情况下将更趋严重,引起的系统动力学问题愈加突出。为此,在列车运行速度达400 km/h时,针对桥台与路基交界处差异沉降引起的无砟轨道底座与路基间离缝导致的过渡段服役性能劣化问题,建立车辆-轨道-路基垂向耦合动力模型,桥梁与路基过渡段考虑刚度差异,过渡段不均匀沉降引起的轨面高低不平顺按 1/1 000平折角设置,通过仿真分析获得系统动力学响应,分析离缝参数0 mm/0 m ~5 mm/5 m条件下路桥过渡段系统动力学指标变化规律,基于动力性能评估标准,提出导致底座板-路基离缝的路桥差异沉降控制建议值,讨论设置刚性搭板对路桥交界处过渡性能的改善效果。

1 过渡段模型及计算方案

路桥过渡段的刚度差异、不均匀沉降、差异沉降均会产生不平顺问题,列车高速通过过渡段时动力响应显著增大。其中,路基与相邻结构物的差异沉降将导致过渡段局部范围的无砟轨道底座板与路基面间出现离缝而脱空,极大地削弱路基对轨道结构的支承作用,引起轨下刚度突降,劣化过渡段动力学性能。

1.1 过渡段动力学模型及参数

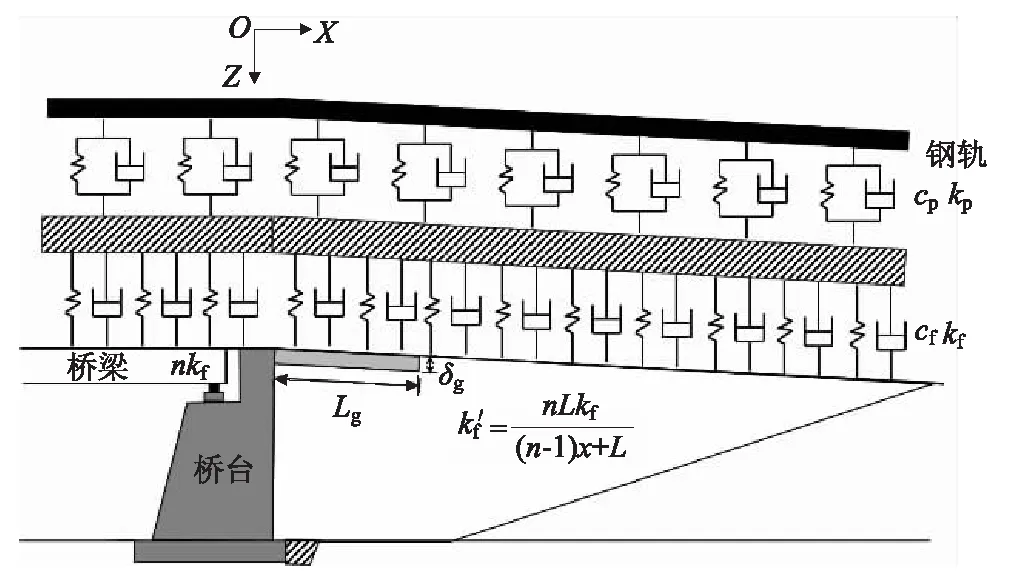

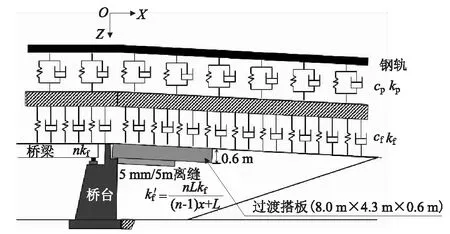

根据车辆-轨道耦合动力学原理[3],考虑过渡段路基与桥台刚度差异、不均匀沉降引起的轨面平折角不平顺、差异沉降导致的底座与路基面离缝,建立车辆-轨道-路桥过渡段垂向耦合动力学分析模型(如图1所示),采用自桥梁朝路基方向走行的单节车辆开展动力仿真分析。

图1 过渡段动力学耦合分析模型图

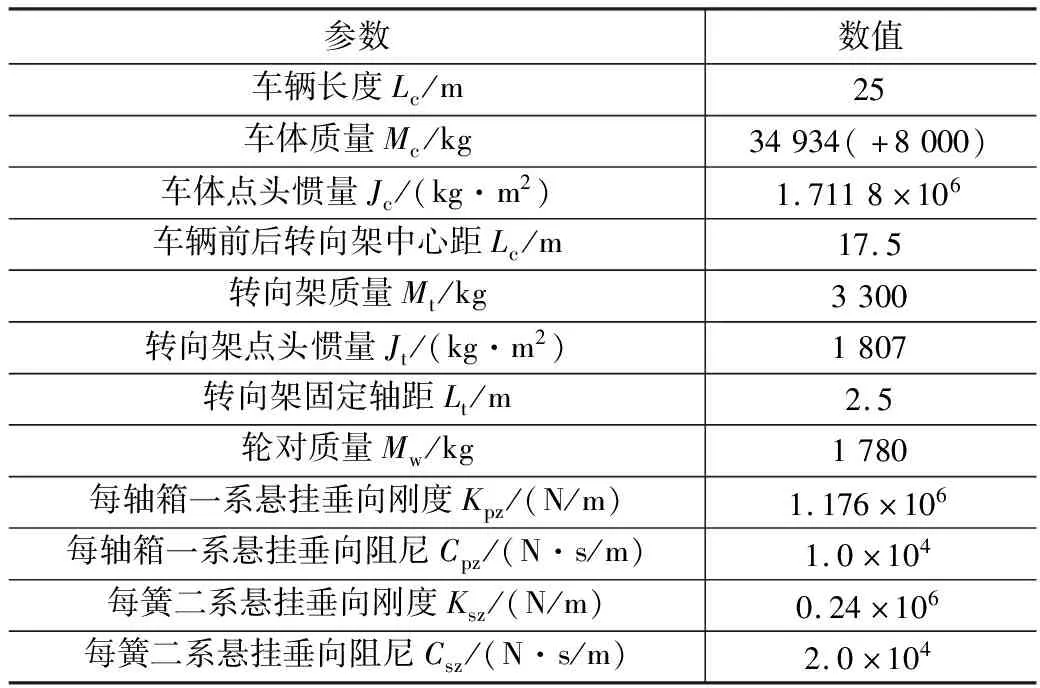

车辆系统简化为多刚体弹簧阻尼体系,由车体、前后转向架及两组轮对构成,一系、二系悬挂均采用线性弹簧-线性阻尼元件,车体、前后转向架的沉浮与点头运动共6个自由度,4个轮对仅考虑垂向运动,总计10个自由度。轮轨之间的法向接触力由Herz非线性接触理论确定。动力学仿真计算以CRH380A型车中较重的动车M2为计算车辆,并考虑车辆满载8 t的情况,具体车辆参数如表1所示。

表1 CRH380A-M2车辆参数表

线路系统模型选用CRTSIII型板式无砟轨道,钢轨由等间距分布的扣件支承于无砟轨道板之上,概化为弹性点离散支承的Bernoulli-Euler梁,考虑垂向运动自由度;将轨道板与底座板视为一个整体并抽象为黏弹性基础(路基)上的叠合梁[9],简化为在等间隔分布的线性弹簧-线性阻尼支承上的无限长的单向自由板,取路基离散支承间隔与扣件间距相等以便于计算。具体计算参数如表2所示。桥梁及墩台按底座板下的刚性基础考虑。

表2 CRTS-Ⅲ型板式无砟轨道模型参数表

随着桥台背过渡段底座支承条件不断劣化,底座板与路基面接触条件逐渐由无离缝的良好接触状态向离缝开展状态发展。在离缝条件下,底座与路基面在振动过程中相互接触时产生的作用力按式(1)计算。即无砟轨道底座板与路基面间离缝间隙δg较大时,离缝区域内基床完全丧失支承能力,列车荷载作用下,离缝未出现闭合;而当δg较小时,离缝区域内的基床仍可发挥部分承载能力。为便于模型计算,考虑在离缝区域长度范围Lg内,离缝的间隙δg不变,如图2所示。

图2 过渡段离缝区域示意图

(1)

式中:fbf——路基与底座板之间的作用力;

kf、cf——分别为路基支承线刚度与线阻尼;

1.2 计算方案及过渡性能评价指标

过渡段部位沿线路纵向,路基与其他结构物之间刚度差异巨大,材料性质不同,导致轨道刚度的突变。同时,在列车荷载作用下,路基将产生压密下沉,而邻近结构物几乎不发生沉降,因而易产生的不均匀沉降,映射至钢轨将产生轨面几何不平顺。此外,路基与相邻结构物交界处差异沉降将致使交界处动力作用加强,易引起无砟轨道结构与路基接触条件劣化,进而形成底座局部脱空。三者及叠加均导致列车与线路结构相互作用增大,影响线路结构的稳定,同时加剧线路服役状态劣化。

路桥过渡段差异沉降造成的轨面折角,日本新干线板式轨道线路规定不大于 1/1 000,德国高速铁路无砟轨道技术标准要求不大于1/500[10]。罗强[4]通过动力学仿真分析指出,在运行速度350 km/h条件下,差异沉降引起的轨面折角满足动力性能要求的控制值为 1.5/1 000。我国高铁设计规范以工后阶段不大于 1/1 000进行控制[10-11],如图3所示。

图3 过渡段工后不均匀沉降示意图

对于路桥结构的纵向刚度差异,混凝土结构桥梁视为刚性结构,而由松散岩土材料填筑而成的路基的支承刚度相较下有数量级的减少。路基结构采用地基系数K30控制,根据TB 10621-2014《高速铁路设计规范》及TB 10001-2016《铁路路基设计规范》中的高速铁路无砟轨道路基压实控制指标,基床表层地基系数K30≥190 MPa/m;基床底层采用粗砾土、碎石类土时K30≥150 MPa/m,当采用砂类土(粉砂除外)、细砾土时K30≥130 MPa/m;基床以下路堤为粗砾土、碎石类土时K30≥130 MPa/m,采用砂类土、细砾土时K30≥110 MPa/m。受岩土材料非线性影响,土体工作模量与应变水平有关,文献[12]基于土体应变与模量关系曲线,分析后认为基床结构工作模量E(MPa)取值与地基系数K30(MPa/m)存在映射关系,可通过应变状态对应的模量近似换算,基床结构的工作弹性模量约为100~200 MPa。而混凝土弹性模量为10 GPa量级,可得土质路基与相邻混凝土结构在模量上相差约两个数量级,即支承刚度相差约100倍。规范要求高速铁路过渡段采用正梯形或倒梯形型式,过渡段采用级配碎石倾斜填筑,在列车荷载作用下产生弹性位移呈线性渐变,则过渡段支承刚度由桥梁端向路基端呈双曲线形式由100kf减小至kf,如图4所示。

图4 过渡段支承刚度变化示意图

过渡段动力学性能与列车运行速度紧密相关,以400 km/h条件开展列车-轨道-过渡段耦合系统的动力响应分析评价与控制限值。无砟轨道路基与桥台交界处差异沉降限值不超过5 mm[10],并按轨面折角 1/1 000的最不利条件[11],确定离缝间隙高度与离缝区域长度的对应关系。

过渡段长度按20 m取值,桥台与路基的支承刚度比值为100倍的条件下,以过渡段路基工后不均匀沉降引起的轨面折角 1/1 000、底座与路基良好接触(不出现离缝)的工况I为基准,考虑底座板离缝间隙高度分别为1 mm、2 mm、3 mm、4 mm、5 mm(对应离缝范围分别为1 m、2 m、3 m、4 m、5 m),分析离缝参数对路桥过渡段动力学性能影响。此外,对离缝间隙高度5 mm、离缝长度5 m的极限最不利情况,考虑在桥台后方设置长×宽×厚为8 m×4.3 m×0.6 m的刚性混凝土过渡搭板形式(如图5所示),研究过渡搭板对过渡段系统动力响应性能的改善作用。7种计算工况如表3所示。

图5 过渡搭板设置示意图

表3 过渡段耦合动力学计算方案表

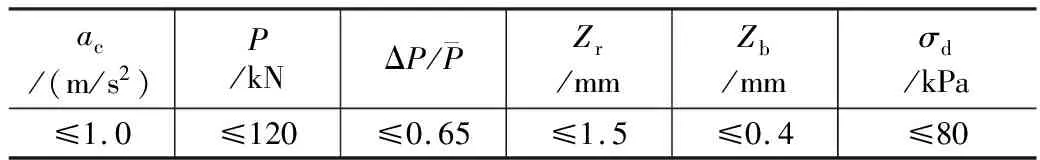

表4 过渡段动力学性能评判标准表[13]

2 动力学响应数据及分析

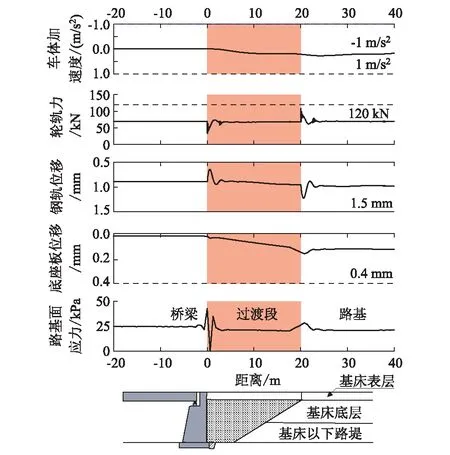

采用过渡段系统耦合动力学分析模型,考虑土质路基与桥台间刚度100倍刚度差异与由过渡段不均匀沉降引起的平折角为 1/1 000的轨面不平顺,针对离缝参数为0 mm/0 m~5 mm/5 m与离缝间隙高度为5 mm且设置过渡搭板的共计7种工况分别进行仿真分析。其中,典型工况Ⅱ-1(1 mm/1 m离缝)、工况Ⅱ-5(5 mm/5 m离缝)、工况Ⅲ-5(5 mm/5 m离缝且设置搭板)的动力学响应曲线分别如图6与图7所示。受路基不均匀沉降映射至轨面产生的几何不平顺影响,轮轨力P、钢轨位移Zr、底座板位移Zb、路基面应力σd在桥台与过渡段及过渡段与路基交界处附近均存在明显波动,动力作用增强,而车体加速度ac沿纵向波动不显著。受线下基础刚度差异的影响,桥台处钢轨位移Zr、底座板垂向位移Zb小于路基处,且在过渡段范围内近似线性变化。同时,由于路桥交界处附近底座板部分脱空影响,离缝范围内轮轨力P因“卸载”效应而减小,路基面应力σd在产生离缝的交界处出现明显增大,这是底座板与路基面之间支承力缺失,继而引发紧邻路基应力集中。设置过渡搭板后,由路桥交界处的差异沉降导致的离缝引起的动力响应显著减小,离缝导致的支承刚度缺失由搭板的抗弯刚度有效补充,过渡段动力性能明显改善。

图6 过渡段典型动力学响应曲线图(工况Ⅱ-1)

图7 过渡段典型动力学响应曲线图(工况Ⅱ-5与工况Ⅲ-5)

定义限值比R为表5中动力响应最大值Remax与表4中控制值Rec的之比,如式(2)所示。限值比R反映各动力响应指标与对应控制值的相对值,便于不同指标相互对比。

表5 动力响应指标最大值表

(2)

在底座板与路基良好接触条件下,同时考虑线下基础刚度差异与路基不均匀沉降引起的轨面几何不平顺的工况I,各项动力响应指标均未超过控制值(限值R≤1)。这表明若路桥差异沉降控制良好,底座与路基间未形成离缝,即使在路桥刚度差异与不均匀沉降引起的轨面不平顺不利条件共同影响下,路桥过渡段仍具有良好的动力性能,可满足线路安全服役要求。

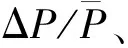

当底座板与路基接触条件劣化,桥台背与路基差异沉降将导致底座板产生离缝,随着离隙范围扩展,过渡段动力响应指标呈加速增大趋势,如图8所示。其中,钢轨位移、底座板位移、路基面应力显著升高,车体加速度与轮轨力增加幅度相对较小。当钢轨位移、底座板位移、路基面应力接近规范限值时,离缝参数整体介于2 mm/2 m~3 mm/3 m之间,即路桥交界处的工后差异沉降可按2~3 mm控制。

图8 离缝参数对过渡段动力响应影响图

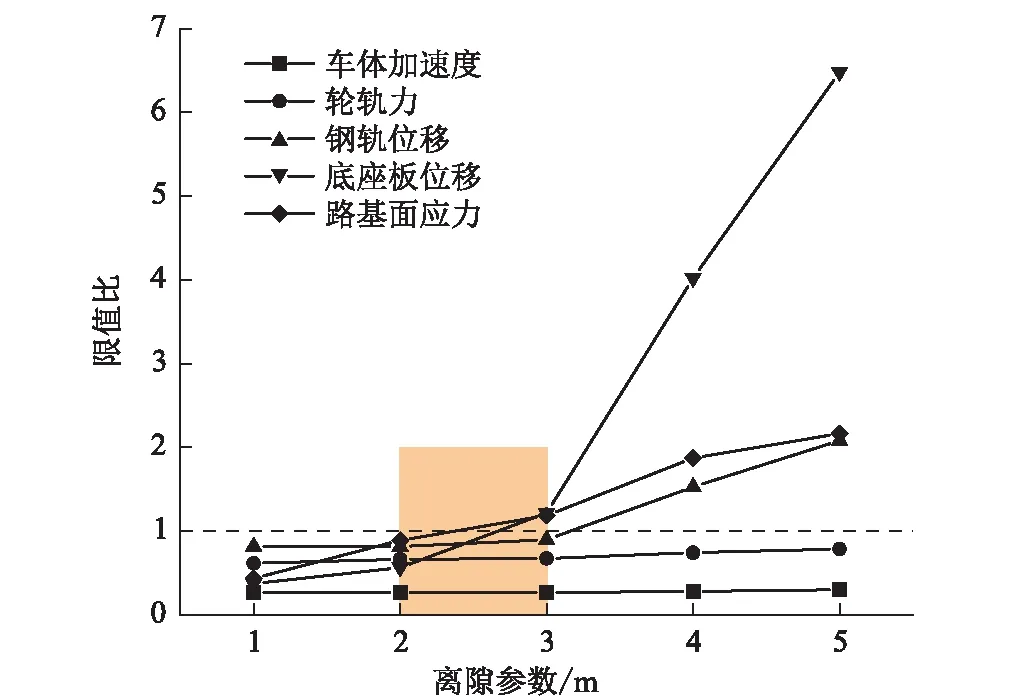

在离缝参数均为5 mm/5 m条件下,对比设置搭板的工况Ⅲ-5与未设置搭板的工况Ⅱ-5,发现设置搭板能有效降低动力响应,钢轨最大位移由3.12 mm减小至1.17 mm,底座板最大位移由2.59 mm减至0.09 mm,路基面最大动应力由173.24 kPa大幅减小至14.52 kPa(如表5与图9所示)。过渡段设置搭板后,各项动力响应指标均降至限制值以下,在路桥过渡段设置搭板能够显著改善路基受力状态,有效提升过渡段服役性能。

图9 设置搭板对过渡段动力响应影响图

3 结论

针对路基与桥台交界处产生的工后差异沉降导致轨道板底脱空形成离隙,过渡段平顺性劣化问题,开展了车辆-无砟轨道-路桥过渡段耦合动力学仿真分析,讨论了在支承刚度和不均匀沉降引起的不平顺基础上,桥台背附近无砟轨道板底局部离缝对过渡段动力学性能的影响及设置混凝土过渡搭板的改善效果,得出以下主要结论:

(1)受桥台背路基局部沉陷影响的无砟轨道底座板接触状态,对高速铁路路桥过渡段的动力学性能影响显著。计算表明,无砟轨道处于良好接触状态下的过渡段性能满足高速行车的要求,但随着无砟轨道板底离隙范围的扩展,过渡段线路结构的动力学响应指标呈加速劣化趋势。

(2)以400 km/h运行速度下车体垂向加速度、轮载力及减载率、钢轨与底座板动位移及路基面动应力为评价指标,依据高速铁路无砟轨道与路基结构的动态验收技术标准,路桥交界处的工后差异沉降应由现行设计规范不应大于5 mm调整为2~3 mm。

(3)在过渡段的桥台背铺设钢筋混凝土搭板,是解决结构间差异沉降导致无砟轨道板底离缝、进而引发过渡段性能严重退化的有效措施。分析表明,在路桥之间设置一块长×宽×厚为8 m×4.3 m×0.6 m的C35钢筋混凝土搭板,可保证过渡段在路桥交界处发生5 mm差异沉降下仍具有良好性能。