弱碱三元复合驱机采井防垢工艺优化

汪丽萍(大庆油田有限责任公司第三采油厂)

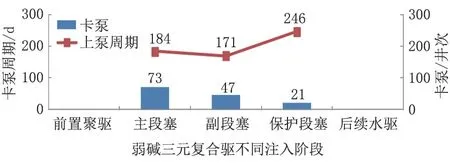

图1 某油田弱碱三元复合驱某区块(2012—2016年)不同阶段结垢卡泵情况

1 结垢规律分析

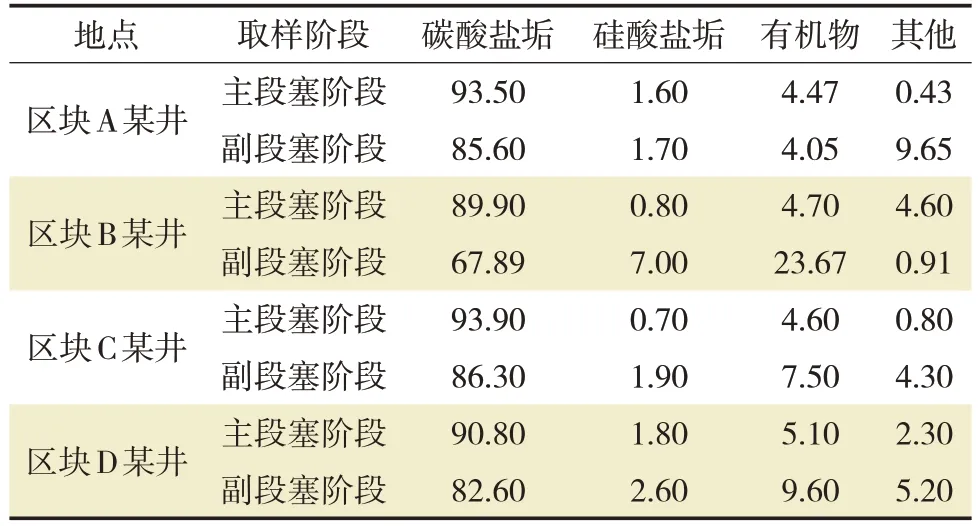

1.1 垢质成分

从各区块机采井垢样分析情况看,不同阶段垢质成分及含量会略有变化,但主要以碳酸盐垢为主,占比达到80%以上,垢质酥松呈薄片状附着在管柱上,不同区块不同阶段垢样化验结果见表1。

表1 不同区块不同阶段垢样化验结果 单位:%

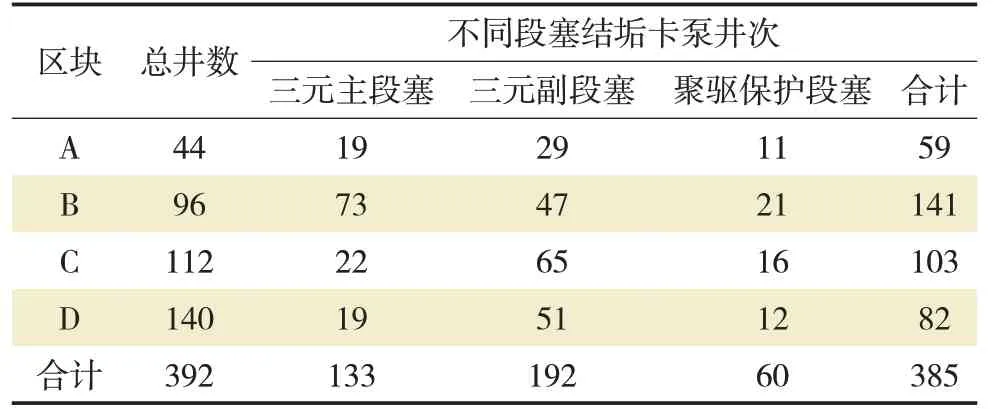

1.2 结垢程度

从不同区块、不同阶段结垢卡泵情况看,弱碱三元复合驱机采井进入主段塞后开始出现结垢卡泵问题,副段塞达到结垢卡泵高峰期[2],聚驱保护段塞结垢形势减缓,进入结垢末期,各区块各开发阶段结垢卡泵统计情况见表2。

表2 各区块各开发阶段结垢卡泵统计情况

1.3 结垢卡泵发生部位

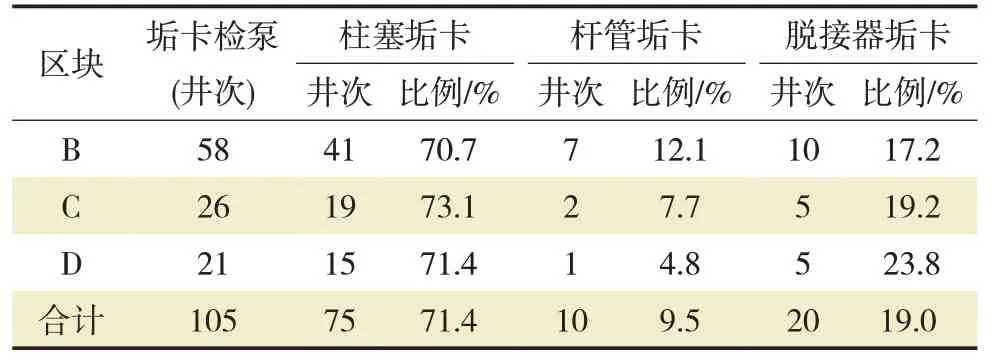

从不同区块结垢卡泵检泵情况看,泵筒柱塞垢卡占比达到71.4%,柱塞上端脱接器垢卡占比19%,即机采井发生卡泵的主要部位是泵端的柱塞和脱接器,往上的杆管结垢卡泵较少,各区块结垢检泵井不同卡泵部位统计情况分析见表3。

表3 各区块结垢检泵井不同卡泵部位统计情况分析

2 防垢措施优化

弱碱三元复合驱机采井进入三元主段塞后,应该及时优化实施井筒清防垢措施[3],减少结垢卡泵问题,延长卡泵周期。

2.1 物理防垢工艺

根据上述分析,结垢卡泵主要发生在泵柱塞端部位,主要原因是垢质在柱塞与泵筒间隙压实堆积卡泵。目前主要在泵结构上进行了防垢优化,以减少结垢卡泵问题。

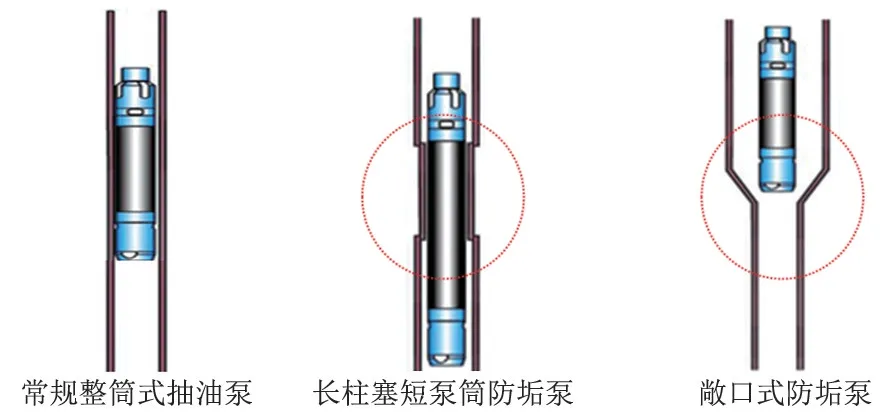

2.1.1 长柱塞短泵筒防垢抽油泵

工作原理:该防垢泵泵筒短(1.2~1.5 m),柱塞长(7.2~9.0 m),与常规整筒式抽油泵结构相反[4],即将泵筒和柱塞规格倒置,柱塞与泵筒往复运动的摩擦副固定不动,减少卡泵节点[5]。同时,该泵外管承受尾管、液柱重量产生的拉力,改善泵筒受力状况,防止抽油泵受力变形及其引起的卡泵现象。另外,泵筒内外压差为零,泵间隙变化小,砂垢不易进入泵筒与柱塞之间;顶端装有外倒角的扶正压帽,使垢片进入泵筒与外管的环形空间,有效防止垢堆积在泵筒上端造成卡泵,不同类型抽油泵结构见图2。前期试验应用6 口井,平均卡泵周期由72天延长至167天,有效解决机采井频繁结垢卡泵问题。但由于其柱塞较长,下行过程中,柱塞上部杆柱易产生弯曲变形而偏磨,造成柱塞表面容易磨损拉伤,磨损拉伤后垢质容易附着,制约其卡泵周期的进一步延长。适用于中低排量直井,斜井需要加密柱塞上端杆柱扶正,以及增加尾管安装数量,减少弯曲偏磨问题。

2.1.2 敞口式防垢抽油泵

案例教学法能够有机地使理论与实践相结合,因而在教学法体系中具有不可替代的重要地位。而药理学教学中运用案例教学法的优势主要有:它是突显医药学专业实践能力培养的最佳选择;它是提高执业医师、药师资格考试通过率的有效途径;案例教学与高级技能型人才培养的目标一致,能够有效加强医药人才的执业能力[17-19]。

工作原理:该防垢泵中间由变径接头进行连接,柱塞与下泵筒为配合副。上死点时,柱塞体脱离下泵筒,垢与砂则通过放大空间下降,防止落垢卡在柱塞和泵筒间隙[6]。柱塞上部有刮垢结构,可有效刮除泵筒内表面存垢,下冲程时射流清除柱塞和泵筒表面垢,减少垢的沉积,从而降低卡泵概率(图2)。前期试验应用18 口井,平均卡泵周期由109 天延长至154 天,卡泵周期得到有效延长。但由于上行过程中柱塞脱出泵筒,存在泵效下降问题[7]。

总体来看,长柱塞短泵筒及敞口式防垢泵属于结垢后的防垢卡措施,没有从根本上减少结垢的问题,虽然卡泵周期均有所延长,可有效解决频繁垢卡问题,但卡泵周期仍然偏短,进一步延长卡泵周期难度较大,应加大物理防结垢技术研究力度。

图2 不同类型抽油泵结构

2.2 化学防垢工艺

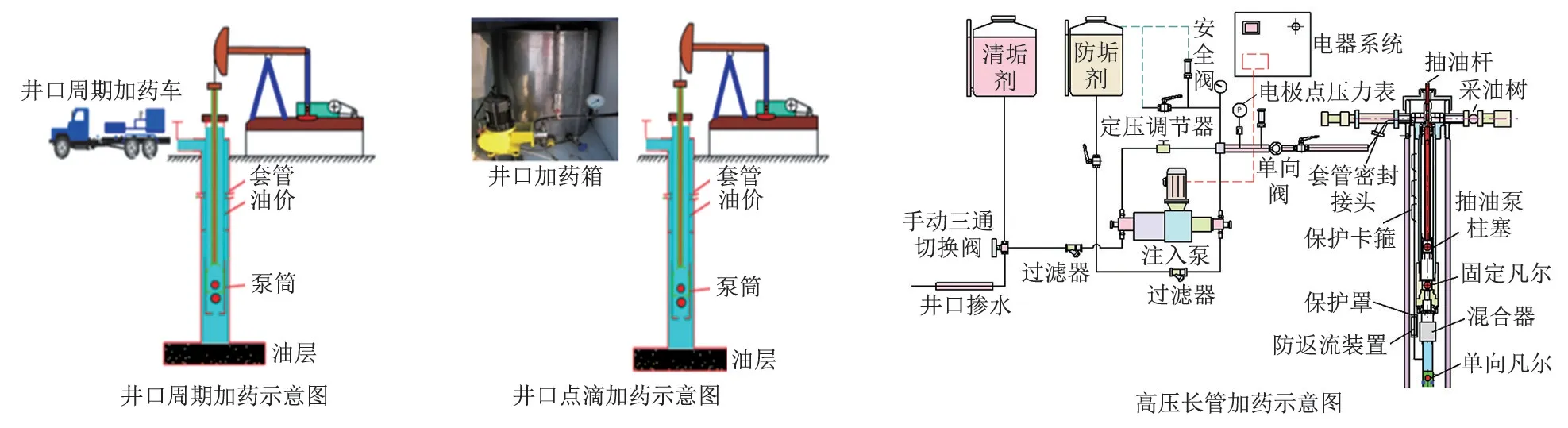

化学防垢工艺,以减缓和抑制井液结垢为出发点,属于结垢前的防垢措施,即将化学防结垢药剂注入到井筒进行防垢[8]。

2.2.1 井口周期加药

利用车载移动加药设备,将防垢药剂一次性泵入油套环空进行防垢,不同类型加药防垢工艺见图3。该措施操作简单,但药剂在井筒内作用时间短,药剂作用有效期仅2~4天,无用消耗大。且为了保证加药效果,需要频繁进行加药,加药周期仅4 天,工人劳动强度大,不能满足三元工业化推广需求。该工艺仅在三元试验初期应用,目前很少应用,仅用于停机期间加药防垢。

2.2.2 井口点滴加药

该工艺需要在机采井井口安装固定加药箱,利用加压箱中电动加药泵,将加药箱中药剂间歇性泵入井内[9],药剂在井筒中作用时间长且连续,药剂有效利用率显著提高,卡泵周期达到176 天。同时,往加药箱装药周期长(53 天),大幅减少了人工加药工作量及用工。另外,单井设备投资仅3万元,使用年限可达5年以上,经济性较好,成为目前油田三元复合驱机采井主要加药防垢方式。

2.2.3 高压长管加药

该工艺是在井口点滴加药的基础上,在油套环形空间加装高压细长管,将地面加药箱与泵筒连通,通过井口点滴加药箱加药泵,将防垢药剂由高压长管把药剂直接加入井底泵吸入口,减少药剂在环形空间的流动损耗,实现药剂直达泵筒进行防垢,提高防垢效果[10]。试验3 口井,卡泵周期达到268 天,明显好于井口点滴加药效果。但设备投入费用高,单井达到13 万元以上,且作业后再利用难度大,目前来看,经济适用性较低。

2.3 物理和化学清防垢防垢组合措施

为了进一步提高弱碱三元复合驱机采井防垢工艺效果,延长卡泵周期,2018年底,开始采取防垢泵与化学加药防垢组合的物化结合措施,从机采井结垢前到结垢后进行全过程防垢。

以井A为例,井A物理防垢措施与化学防垢措施结合效果示例见图4:该井2018年底处于副段塞阶段,2018 年11 月碳酸根浓度上升至489.7 mg/L,钙镁浓度41.92 mg/L,处于结垢高峰期,卡泵频繁。2018年底至2019年初期共卡泵5次,卡泵周期不到30 天。2019 年1 月20 日,将原整筒泵更换成长柱塞短泵筒防垢泵,配合井口点滴加药化学防垢措施进行组合防垢,实施后频繁卡泵问题得到解决,正常运行525天,未再发生一次卡泵问题。

3 现场应用效果

2019年以来已全面实施防垢泵与井口点滴加药组合措施,累计应用387口井,平均单井卡泵周期达到269 天,检泵周期达到560 天以上,卡泵周期和检泵周期较纯物理或纯化学防垢措施均延长100天以上。通过对比,物理和化学组合防垢措施,单井年成本最低仅11.1 万元/a,单井因卡泵停井影响油最低仅6.9 t。

与纯物理防垢措施对比,组合防垢措施,单井年节省成本3.9 万元,单井多产油4.2 t,单井年创效5.1 万元;与纯化学防垢措施对比,组合防垢措施,单井年节省成本3.3 万元,单井多产油3.7 t,单井年创效4.3 万元,不同防垢工艺效果及成本对比见表4。

4 认识及结论

1)弱碱三元复合驱进入主段塞后,开始出现结垢卡泵问题,并在副段塞期间达到高峰期,应在主段塞初期实施防垢措施。

2)物理防垢措施主要以防垢泵为主,化学防垢措施中井口点滴加药最为经济有效,但单纯的物理防垢措施或化学防垢措施效果甚微,物理和化学防垢组合措施效果显著,可大幅减少三元卡泵问题,降低三元维护成本。

图3 不同类型加药防垢工艺

图4 井A物理防垢措施与化学防垢措施结合效果示例

表4 不同防垢工艺效果及成本对比