转子变频“一拖多”控制技术与应用

徐天竺(大庆油田有限责任公司第四采油厂)

随着开发时间的延长,井数不断增加,油田布井逐步增加了丛式井组的数量,结合目前油藏开采“三高一低”即高能耗、高冲次、高含水、低泵效的特点,进一步研究转子变频“一拖多”技术的实用性和经济性,探索“降低油田开发设备投资和后期生产运行维护费用”的可行性,达到降本增效的目的。

1 现状

目前机采系统存在一定的局限性:游梁式抽油机自身不具有调频功能,匹配变频类电控箱后实现了调频功能,但大多是情况小,调频范围不够宽泛,出现低频或超频不经济的现象;丛式井组井距近、适合群控的特点没有得到发挥;抽油机匹配的三相异步电动机装机功率大易导致低功率因数、低系统效率、电耗高,具有节能挖潜的空间[1];抽油机井单井控制时,产生的负功大多数情况下以热量的形式散掉,即使回收利用液仅限本井自身循环,节能效果受影响。

针对上述问题,采用了转子变频“一拖多”采油技术,以井组为单元,采用单井间错峰运行,即可实现单井独立控制,又可以实现能量井组间群控,具有无级调速、启动电流降低、启动转矩大等技术优势,使井与井间能量反馈互相利用,大幅度降低装机功率,提升了整机效率,从而提高了整个井组的节能效果[2]。

2 设备原理及组成

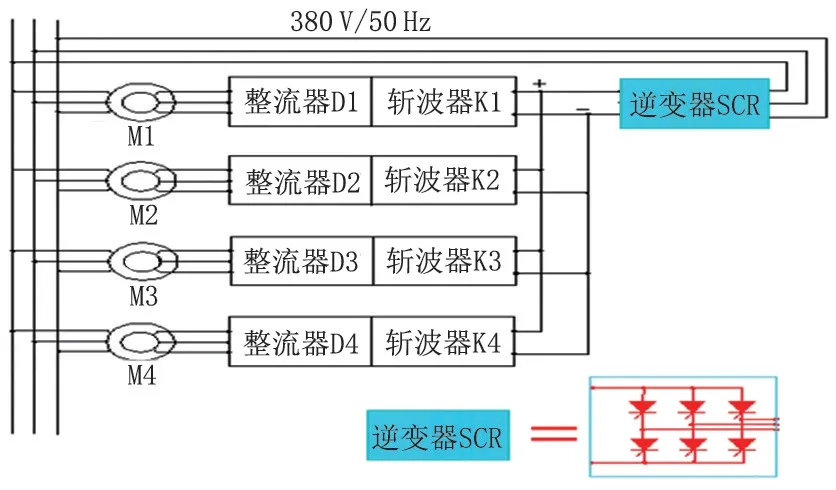

通过逆变器能量回馈实现无级调速,仅用一套逆变器带动多个电动机“异步”,实现转子无级调速和能量回馈。转子变频“一拖多”调速系统由绕线式电动机和变频控制系统两部分组成[3-4]。

2.1 技术原理

绕线式电动机的转子绕组是开放的,通过滑环和碳刷装置引出,便于控制和调速,具有启动电流小、启动转矩大、效率高、过载能力强(2.8~3倍,鼠笼式电动机1.5~2 倍)的优点。“一拖多”转子变频调速系统就是利用绕线式电动机转子开放的结构特点对其实施调速。

绕线电动机定子接电网交流电(50 Hz),将转子输出的交流电(0~50 Hz)先变换成直流电,再逆变成与电网同频率的交流电(50 Hz)回馈电网。在转子变频直流回路中并联一个直流斩波器(IGBT),调节斩波器占空比将转子侧整流电压和逆变侧直流电压进行脉宽调制匹配,实现无级调速。逆变器功率因数不随转速调节而变化,最高可达0.97,大大减小了逆变器对电网的无功冲击。

2.2 设备组成

转子变频“一拖多”控制设备主要由一拖多转子变频成套逆变装置、一拖多转子变频成套绕线电动机动力装置和一拖多转子变频成套调控装置几部分组成,设备组成见图1,是基于一套逆变器实现多台绕线式电动机无级调速控制和能量回馈,可以实现单台或者多台生产设备异步同时无级调速和能量回馈运行,用于抽油机可实现冲次调控、效率优化和安全保护。各电动机转速、状态可独立控制和运行原理见图2。

图1 设备组成

图2 设备原理

2.3 技术优势

对抽油机“倒发电”利用和井组配电设备降容等技术进行优化设计,降低投资成本[5]。该系统参数调节范围宽、自动适应负载变化、回收利用“倒发电”、低速大力矩、堵转保护功能,适用于井距较近、同一平台的抽油机井,综合节能效果显著,系统各电动机速度均可单独实现无级调速,负载可同可异,满足不同工况下的油井需要,有效降低抽油机运行振动和冲击。系统容量配置可比电动机容量小,堵转不易烧毁电动机[6]。

3 现场应用

选取现有丛式井组不足2 000 口井的某区块,占机采井的23.2%,其中同平台分布占37.59%、3 口井的占22.58%、4 口井以上的占39.83%,邻井井距4.5~10 m,沿用“一机一井”的生产模式。结合该区块目前情况,选取邻井间距较小(6~9 m)的2 个丛式井组,每个井组5 口抽油机井,应用转子变频“一拖多”采油技术,每个井组均共5台抽油机,整体配置一套“一拖五”转子变频成套装置,分别由绕线电动机动力装置5 台、调控装置5台和“一拖五”转子变频逆变装置1 台组合而成[7]。

通过3169 电能测试仪等,测试对比安装前后态数据,对能耗情况进行跟踪分析。

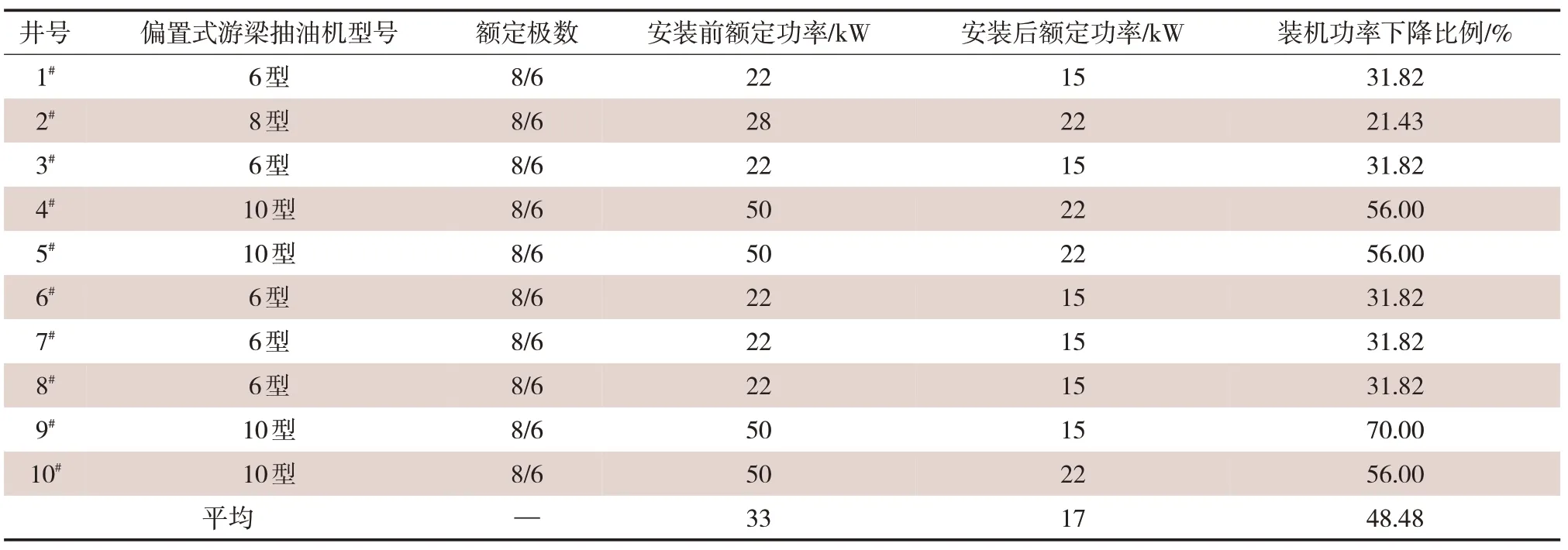

3.1 装机功率大幅度下降

转子变频“一拖多”技术使井与井间能量反馈互相利用,能大幅度降低装机功率。统计该区块10 口应用抽油机井,平均装机功率从33 kW下降到17 kW,平均下降幅度48.48%,下降幅度较大,技术前后装机功率对比见表1。

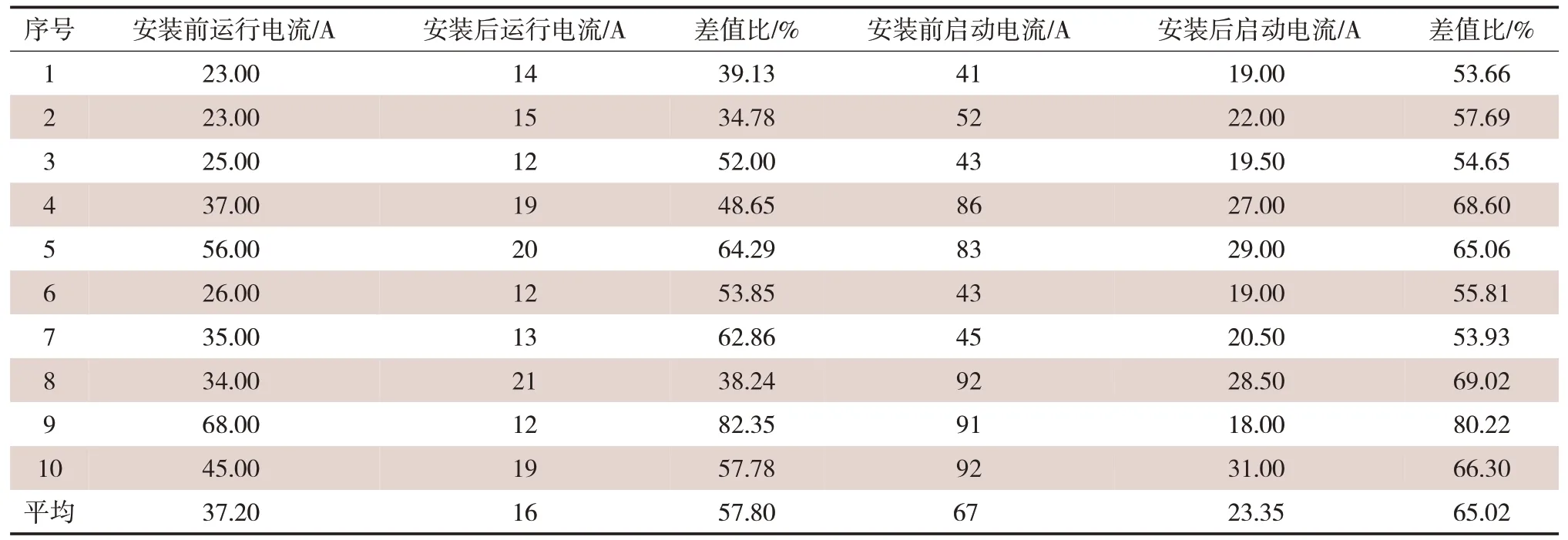

3.2 启动电流下降,运行电流下降

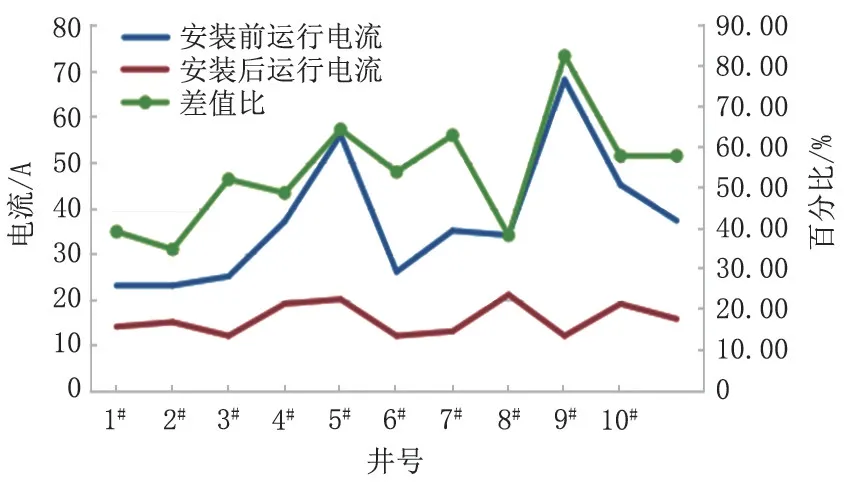

转子变频“一拖多”技术可以实现软启动,启动速度从0 缓慢升到预定速度,启动电流变化平稳,从而使电动机运行更加平稳。应用后平均运行电流从37.2 A 下降到15.7 A,平均下降幅度为57.8%,平均启动峰值电流从66.75 A下降到23.35 A,平均下降幅度65.02%。技术前后启动、运行电流对比见表2,设备安装运行电流前后对比见图3,设备安装启动电流前后对比见图4。

表1 技术前后装机功率对比

表2 技术前后启动、运行电流对比

图3 设备安装运行电流前后对比

图4 设备安装启动电流前后对比

3.3 节能效果显著

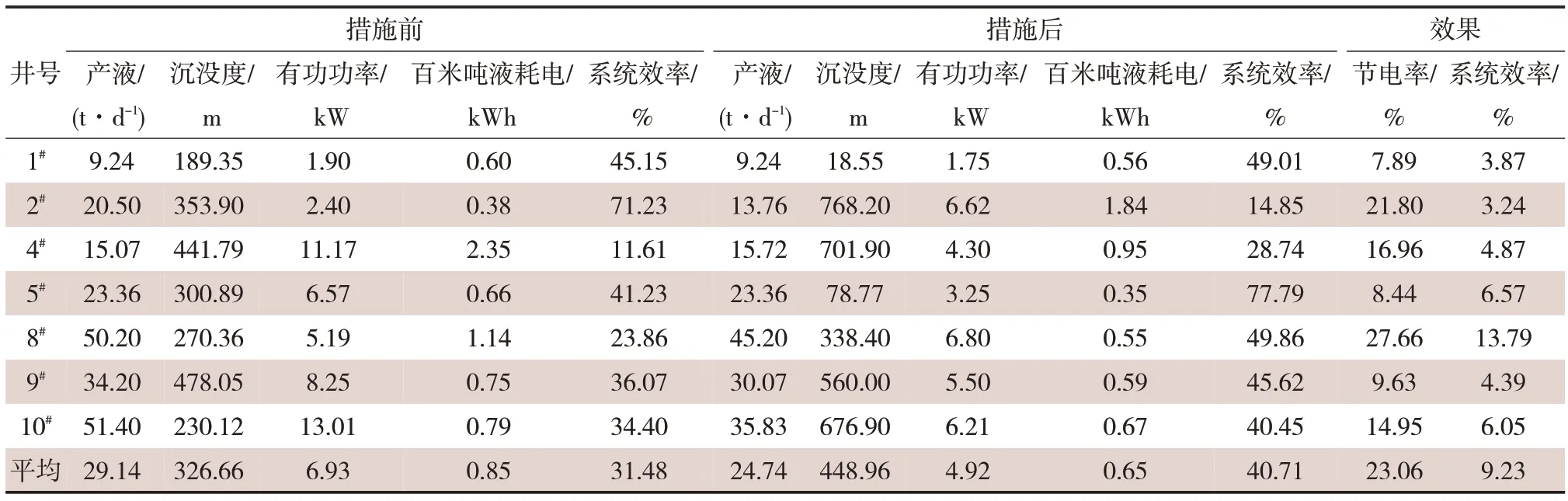

转子变频“一拖多”设备应用后,井组内抽油机井采用错峰运行,运行过程中产生的“倒发电”的能量随机回馈到同一井组的其他抽油机井上利用,提高了节能效果。这里选取7口井,对措施前后态的数据进行测试。通过计算,应用后平均系统效率从31.48%上升到40.71%,平均上升幅度为9.23%,平均百米吨液耗电从0.85 kW/h下降到0.65 kW/h,平均有功节电率达到了23.06%,说明取得了良好的节电效果,技术前后节能效果对比见表3。

3.4 调速范围比较宽泛

应用转子变频“一拖多”调速系统,实现了无级调速,满足范围较宽的井况生产需要,最低冲次可调整至0.01 次/min,实现了参数精准控制[8]。统计4 口调整冲次的井,平均冲次下降了1.25 次/min,平均产液下降0.46 t/d,平均沉没度下降了56 m,泵效上升了2.72%,达到了合理优化供排关系,找到参数合理且产液量下降较少的平衡点,使得平均泵效得以有效提升,技术调参前后对比见表4。

表3 技术前后节能效果对比表

3.5 降低振动载荷、摩擦载荷

从测试前后态的功率数据和曲线上可以看出,功率曲线的峰值显著降低,上行最大功率由3.31 kW 下降到1.02 kW,下降了69.18%,上行平均功率(含负功)下降了65.54%,下行最大功率由3.39 kW下降带1.47 kW,下降了56.66%,下行平均功率(含负功)下降了30.62%,其耗电量将明显小于应用前,井6 应用技术前后对比见表5。运行过程中功率曲线反映出运行更加平稳,可以直观的说明转子变频“一拖多”调速系统匀速运行时间要长于应用前,有效降低振动载荷及摩擦载荷[9-10]。

表4 技术调参前后对比

表5 井6应用技术前后对比

4 结论

1)转子变频“一拖多”技术适用于井距较近的平台井,抽油机井采用错峰运行,即可实现单井独立控制,又可以实现能量井组间群控,大幅度降低装机功率,提升了整机效率。真正实现了无级调速,满足了参数精准控制的需求,适用井况范围更宽泛。

2)启动、运行电流均有一定程度的降低,启动转矩大,软启、停车,运行平稳,安全度高,有利于减少设备冲击载荷,延长设备使用寿命。