汽车门护板氛围灯用三脚插针级进模设计

孟玉喜,蔡 军,朱云开

(南通开放大学 机电工程学院,江苏 南通 226006)

0 引 言

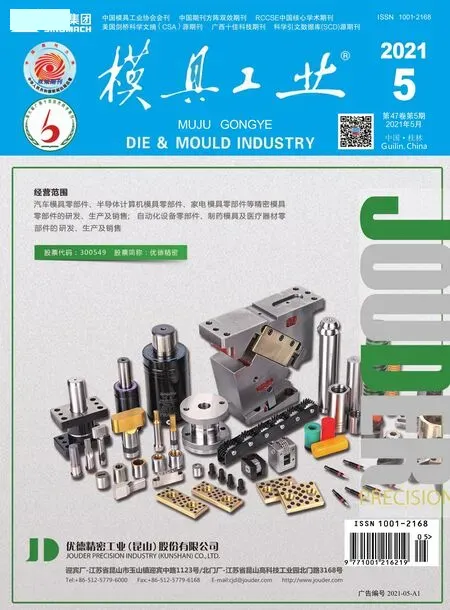

汽车氛围灯不仅是营造车内氛围的装饰,也是各大品牌汽车档次识别度的体现。图1所示为某汽车门护板氛围灯用的插针端子,左右各1件,2件呈镜像对称,成形的制件在后续装配时配对使用。制件中有与配件配合的一长两短3只脚,3只脚头部均需四面倒角,不能有损伤,2只短脚与1只长脚成垂直关系,长脚截面为1.2 mm×0.64 mm的矩形,长脚在15 mm长度方向上弯曲为Z状。材料为Qsn6.5-0.1磷青铜,料厚0.64 mm,表面要求镀锡处理,冲压工艺如采用单工序模生产,不仅成形工艺复杂、生产效率低、安全性低,而且制件成形质量也难以保证,综合考虑,决定采用级进模成形该制件。

图1 三脚插针

1 排样设计

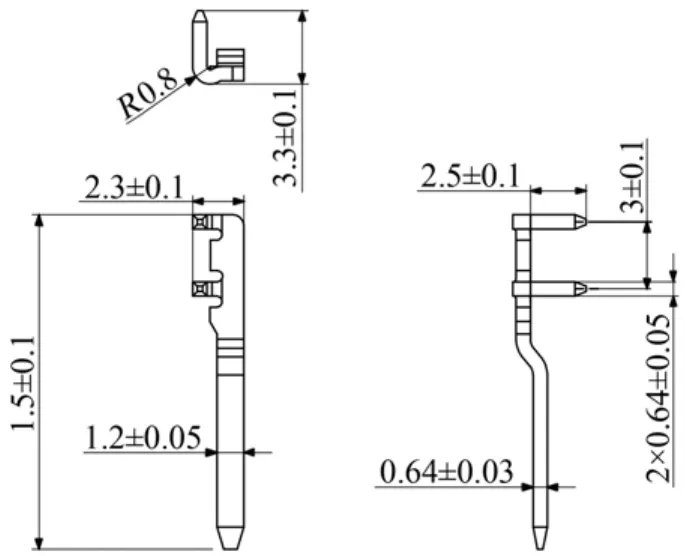

排样是级进模设计的关键,其设计的合理性决定成形制件的制造成本、质量、生产效率甚至于安全性,依据三脚插针的外形结构特点,将左右2件呈45°斜排在1副模具中,一个冲次成形左右2个制件,共38个工位,设有一次倒角、冲导正销孔、切边一、切边二、切边三、二次倒角、弯曲45°、弯曲90°、Z形弯曲、Z形整形、制件Ⅰ落料、制件Ⅱ落料等12个主要冲压工位,其余均为空工位。导正孔与导正销的设置对级进模的精确定位很重要,一般级进模采用自动送料,必须在第2工位冲导正孔,第3工位进行导正,但是因该成形制件的三脚头部需四面倒角,故在排样的第1工位对待成形制件相应的部位进行初次倒角(第1次倒角),其后再冲导正孔,这样模具结构紧凑,同时也不会影响模具零件的精确定位,排样设计如图2所示。

图2 排样设计

2 模具结构设计

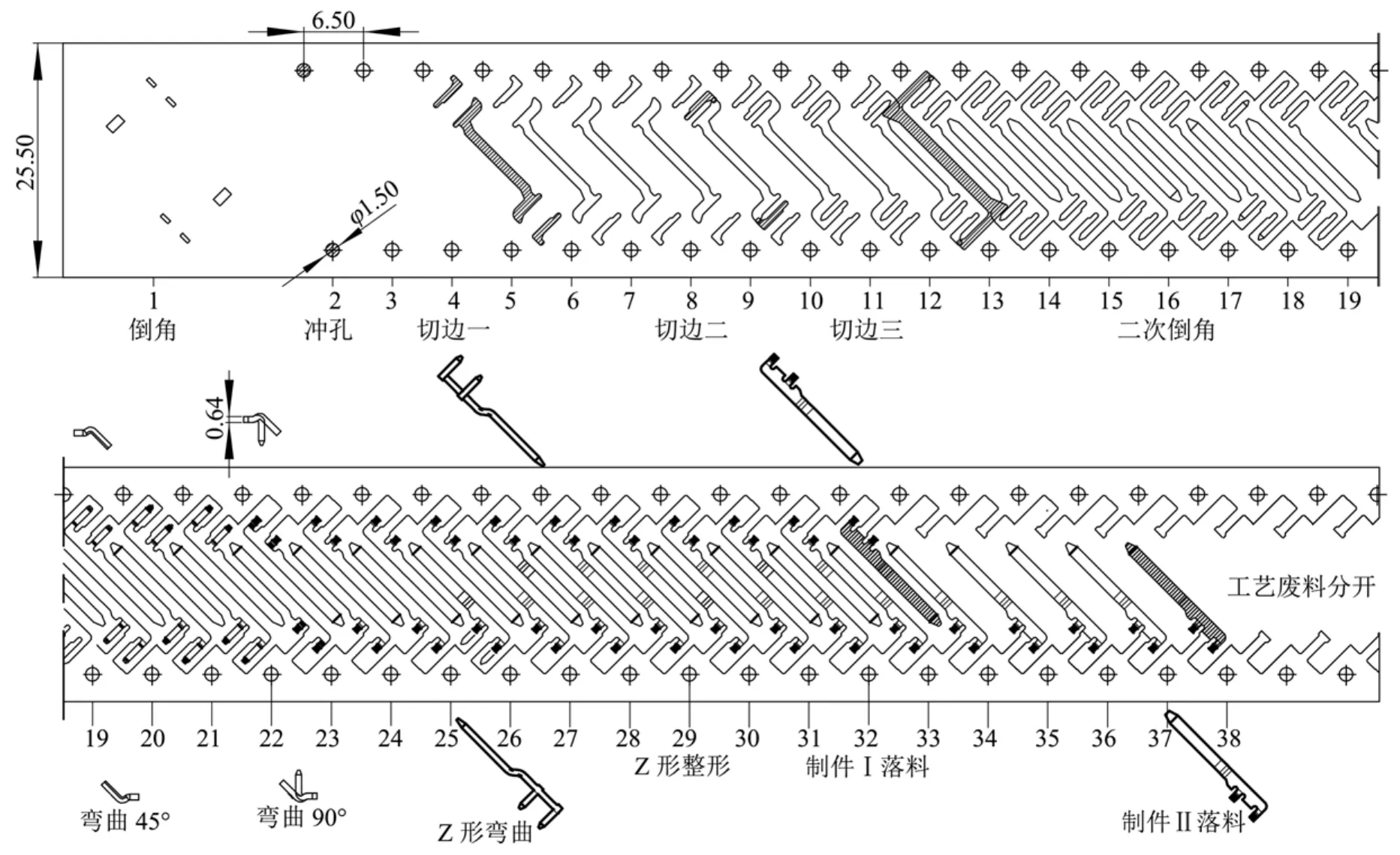

级进模一般采用内、外双重导向,设在上、下模座的导柱导套用以保证上模的精确运动;模具内部的小导柱、小导套给卸料板进行导向。带料在送进过程中应保证畅通无阻,否则无法实现自动冲压,成形三脚插针的带料在实际冲压过程中,外侧受到整体边料的束缚,内侧由于在冲压过程中的应力没有完全消除,内应力的释放造成带料长度方向在水平面上向一边弯曲,造成镰刀弯现象,即带料一侧的边缘与直线产生偏离。成形过程中为尽量减少镰刀状弯曲对冲压过程带来的不利影响,在载体上增设冲加强筋工位(图2中工位15附近),利用上模镶件54和下模镶件53(见图3)成形加强筋,在边料载体内部形成应力集中,避免带料镰刀弯的产生,同时在镶件53的底部设计斜度,通过微调推杆40的作用,可在实际冲压过程中调整加强筋的深度,将镰刀状弯曲变形控制最小。模具结构设计时,还在凹模板的后外侧设计了废料分流块44,用于控制上下两边料载体间的空隙尺寸,辅助成形加强筋镶件的工作,确保带料安全、稳定并顺利送进,模具结构如图3所示。

图3 模具结构

3 模具主要零件设计

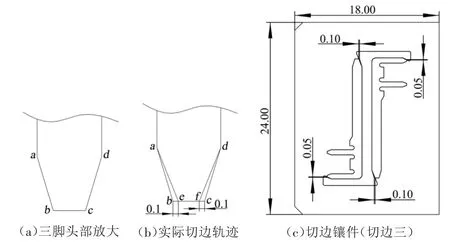

3.1 切边镶件设计

模具通过三次切边实现成形制件的主要外形轮廓冲制,切边镶件的设计采用常规的镶拼式结构,切边凸模通过固定护套固定于上固定板,卸料板上设有卸料护套,两护套的外形尺寸相同,内孔形状一致,尺寸略有差异,相差一定量的间隙差值。因待成形制件的三脚头部后续还需进行倒角,设计切边镶件内形孔尺寸时,对三脚头部的形状进行过量冲裁,如图4所示。图4(a)所示外形轮廓轨迹为点a→b→c→d,但图4(b)所示实际切边轨迹为点a→e→f→d,图4(c)中 0.1 mm为长脚的单侧冲裁过量值,0.05 mm为两短脚的单侧冲裁过量值,这样可弥补后续倒角时材料铺开对三脚头部形状和尺寸的影响。

图4 切边镶件过量设计

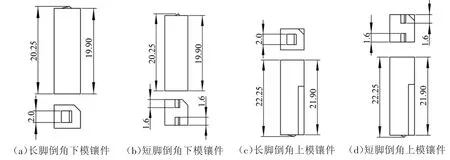

3.2 倒角镶件设计

下模倒角镶件的固定部分高度设计为19.9 mm,上模倒角镶件固定于卸料板中,其固定高度为21.9 mm,下模板的厚度为20.0 mm,卸料板的厚度为22.0 mm,镶件与模板厚度均相差0.1 mm,这样设计的目的是防止倒角过程中在制件上留下压痕,影响成形制件的外观。三脚插针长短脚头部宽度分别为1.2 mm和0.64 mm,而采用上、下模镶件倒角的宽度分别设计为2.0 mm和1.6 mm,大于成形制件尺寸,基于成形制件外观的考虑,保证插针头部倒角成形完全到位,倒角镶件如图5所示。

图5 倒角镶件

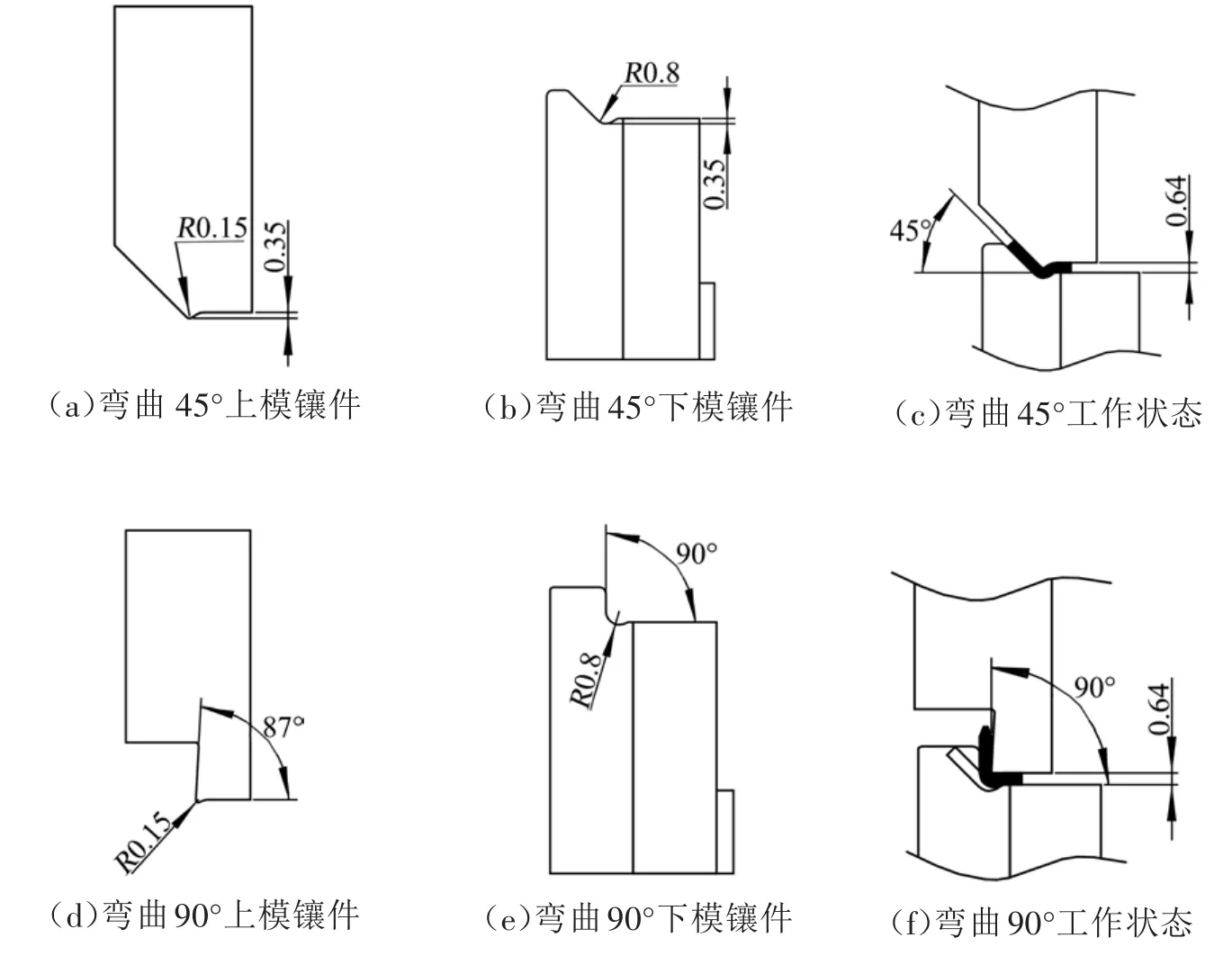

3.3 弯曲镶件设计

制件两短脚弯曲90°分两步进行,先弯曲45°,再弯曲90°。弯曲45°时,在弯曲处设计一个小圆凸包,为弯曲 90°作准备,如图 6(a)~(c)所示,即在弯曲45°上模镶件上凸出一个R0.15 mm、高0.35 mm的圆弧,对应的下模镶件凹进R0.8 mm、深0.35 mm的圆弧。弯曲90°时在上模镶件上设计3°的负斜角,如图6(d)中的87°角,作为弯曲回弹的补偿量,冲压过程中,利用制件的回弹特性,保证成形制件的90°弯曲角,且不影响正常的卸料动作。

图6 弯曲镶件

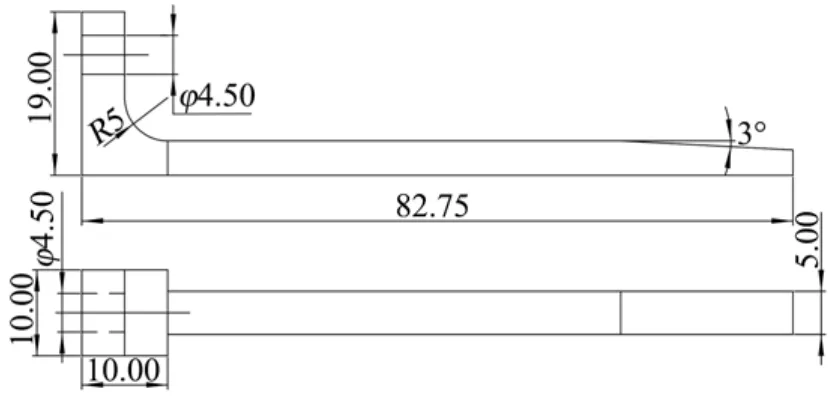

3.4 微调推杆设计

微调推杆的作用是控制带料镰刀弯变形,工作时通过调节螺钉,使微调推杆向凹模板内部作左右运动,在微调推杆前端3°斜角的作用下推动成形加强筋下模镶件向上运动,达到调整边料载体上成形加强筋深度的目的。微调推杆的材料硬度应大于55 HRC,以增强其耐磨性,表面粗糙度值取Ra0.8 μm,使推杆能运动自如,减小摩擦,微调推杆与凹模背面对应槽孔的配合间隙为双面0.05 mm,微调推杆如图7所示。

图7 微调推杆

3.5 废料分流块设计

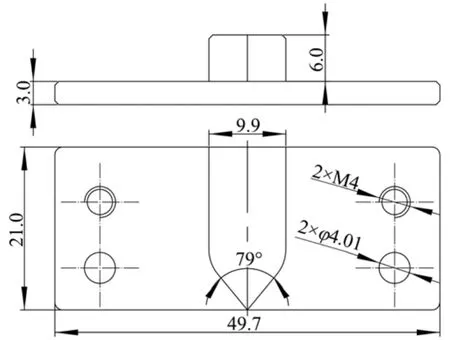

设计废料分流块的目的是辅助成形加强筋镶件并与其共同作用,尽量减小并控制带料的镰刀式弯曲,保证冲压过程的顺利进行。为便于废料分流块的固定,设计定位板时,将定位板伸出凹模板外22 mm,并在伸出部分加工2个销钉孔和2个螺钉过孔,用于废料分流块的定位与固定。废料分流块的结构设计是在49.7 mm×21.0 mm×3.0 mm的基体上加上一个9.9 mm×6.0 mm的矩形凸台,并在一端倒成79°的斜锥状,以便废料自然滑落,如图8所示。

图8 废料分流块

4 结束语

为确保制件三脚头部的倒角形状和尺寸,先在整体带料上初步倒角,再通过切边时对头部多切掉0.1 mm宽的料。实际生产证明,设计方法合理,成形的制件达到预期效果;另外采用深度可微调的方法成形边料载体加强筋,控制了带料的镰刀式弯曲,使冲压过程安全、平稳、可靠,对成形同类制件的模具设计具有一定的参考作用。