基于Moldex 3D对注射成型厚壁金属零件进行缺陷预测及分析

陈 超,廖秋慧,李大杰,潘超越,缪张弛

(1.上海工程技术大学,上海 201600;2.冈奇电子有限公司,上海 201600)

0 引 言

粉末注射成型(power injection moulding,PIM)是特殊的成型技术,其结合粉末冶金及传统注射成型的特色,兼具注射成型及烧结2种关键技术[1]。根据不同的粉末类型,将粉末注射成型分为陶瓷注射成型(ceramic injection moulding,CIM)及金属注射成型(metal injection moulding,MIM)[2]。PIM 技术的产生使复杂外观及难成型的零件能实现量产化,提升了粉末冶金的应用范围。在工业发展应用上,MIM技术有广阔的市场,在高科技3C零件、生物医疗器械、汽车零部件、航天器零部件及首饰与机械零件等领域,获得了大量的应用[3-6]。

MIM工艺主要包括将金属粉末与高分子黏结剂混炼成进料、注射成型、脱脂、烧结及后处理加工5个部分[7]。理论上烧结后零件尺寸公差应达到设计要求,后序加工仅对零件表面进行处理,然而在MIM整个工艺过程中难免产生偏差,偏差产生越早,零件最终的尺寸精度、强度偏差越大,也会产生不良变形及外观缺陷。虽然成型零件中出现的某些缺陷可以通过后续的整形、抛光等措施解决,但这会使成型工艺周期延长,不利于零件生产的经济收益。随着计算机辅助工程(computer aided engineering,CAE)技术的成熟,可针对成型过程中出现的各种问题及时纠错,提升零件成型品质,缩短生产周期,降低制造成本[8,9],还可通过现场经验与模拟结果的相辅相成[10,11],将MIM过程进行较大的优化。Moldex 3D是塑料注射成型中模流分析软件,其PIM模块可通过真实三维模拟分析技术[12],帮助MIM开发者处理金属注射零件设计与制造问题。现以某金属钳口下颚为例,通过Moldex 3D设计注射模型,预测可能出现的问题,并分析零件缺陷的产生原因并对其进行优化。

1 零件分析

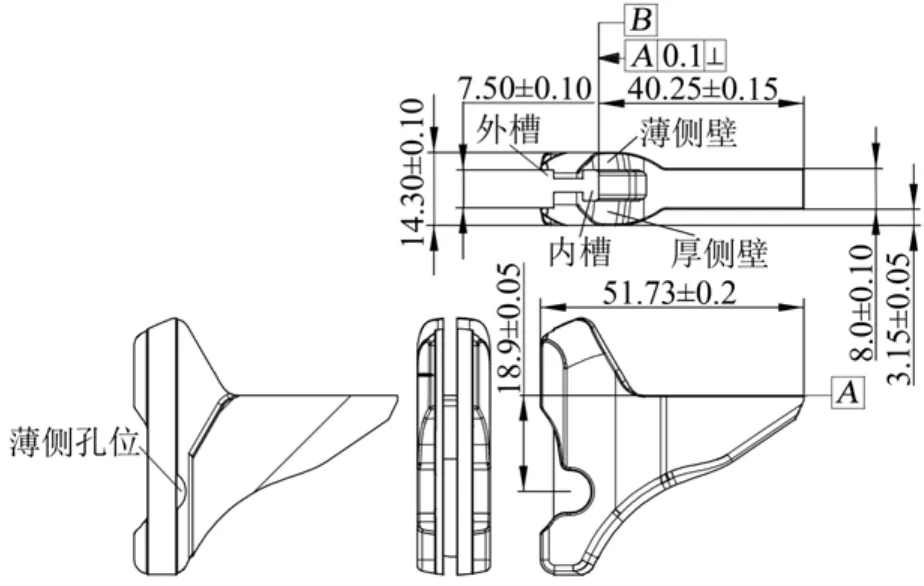

零件为五金工具钳的下颚,体积约10 524.88 mm3,材料为Fe2Ni,理论质量为 82.41 g。图1所示为机加工零件装配后的实物,尺寸如图2所示。机加工零件的尺寸精度、外观、致密性及力学性能均要优于金属注射成型的零件,但因机加工零件速度较慢,材料消耗较大,不适合量产,相比之下金属注射成型产能大,材料消耗低,若能保证成型零件尺寸、结构强度及外观,该成型工艺为最优选择。

图1 机加工零件实物

图2 零件尺寸

零件为近似对称结构,其中凹槽内有平面度要求,内槽两侧壁厚不同,厚侧为4.83 mm,薄侧为3.40 mm,且薄侧带有半圆孔结构,厚侧为连续实体,但有圆弧结构。另外钳口平台面A与装配内槽槽面B有垂直度要求,开发阶段需要注意这些尺寸。零件壁厚比一般金属注射零件(2~3 mm)厚,最厚处达到14.3 mm,易形成不良的收缩,凹槽两侧壁的壁厚突变会造成翘曲,影响零件后续装配。

由于成型工艺中通过添加黏结剂使进料具有良好的流动性能,而后又要去除黏结剂进行烧结致密化处理,从注射毛坯到成品存在较大的体积收缩。在使用黏结剂质量比为6.9%的注射进料时,毛坯件到成品一般会收缩18%,再考虑注射成型零件的收缩率为0.5%,模具设计的型腔与最终成型的零件尺寸比为1.185∶1。

2 初始阶段模拟方案设计

金属注射阶段的充填与塑料注射类似,主要区别在进料。普通塑料注射中,进料大多数以高分子材料为主或加辅助剂,有时为了降低成本或改良塑料特性会加入填充剂。在金属注射进料中,金属粉末占据绝对含量(通常占进料总体积的60%左右),高分子黏结剂在进料中起提高粉末流动性及注射毛坯件保型性的作用。一般金属粉末易发生团聚,在高剪切条件下,会使原来混合进料发生铁塑分离的现象,影响零件成型尺寸及外观[13]。因此金属注射成型的浇口比塑料注射浇口更大(大多采用扇形浇口、潜伏式浇口),且浇口处流速不宜过快,这会使待成型零件整体的充填时间延长。

2.1 预设浇口位置

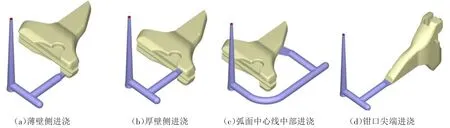

零件为近似对称结构,可将零件分型线设计在其对称线上,浇口的大致位置也随之确定。钳口平台面A为贴合面不宜作为浇口预设位置,在其他位置设计了4组浇口,分别在薄壁侧(Ⅰ组)、厚壁侧(Ⅱ组)、弧面中心线中部(Ⅲ组)以及钳口尖端侧(Ⅳ组),各组浇口均为7 mm2矩形截面浇口,最终将所有构成系统生成BLM实体网格,如图3所示。

图3 4种浇口位置

2.2 材料选择及成型参数

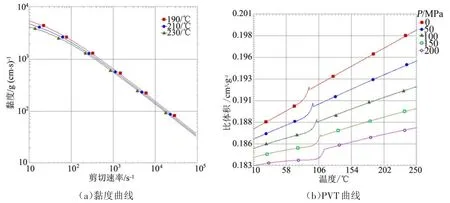

零件所用进料金属粉末为Fe2Ni混合粉末,质量占比为93.1%,其余为巴西棕榈蜡、高密度聚乙烯、石蜡、聚丙烯、热塑性弹性体及硬脂酸混合而成的黏结剂。在Moldex 3D软件选择以材料CAEMIM-002为模板输入进料属性,图4所示为材料的黏度曲线及体积V受温度T及压力P的影响(pressure volume temperature,PVT)曲线。

图4 CAE分析用进料的黏度曲线与PVT曲线

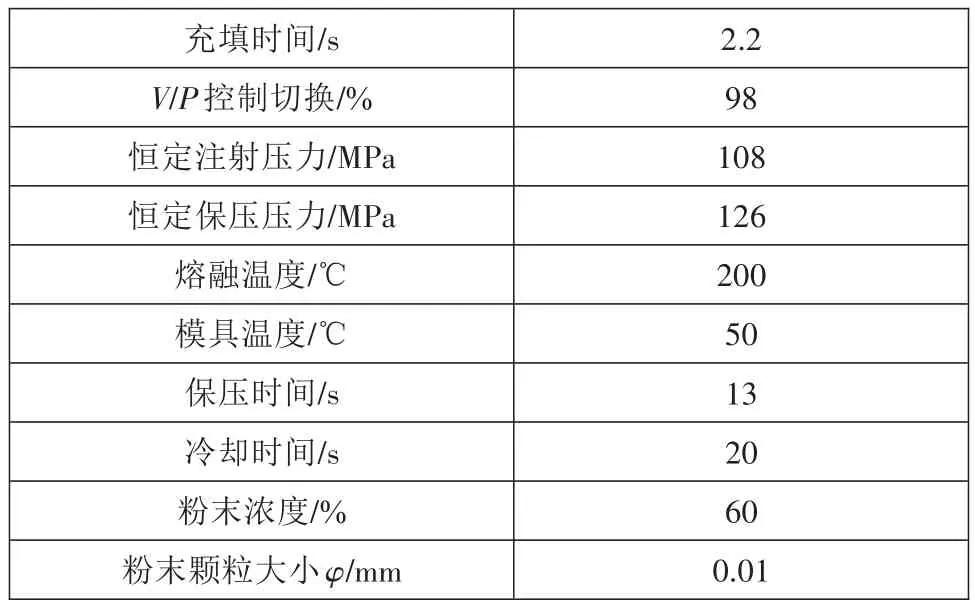

由图4可知,在剪切速率一定的情况下,温度升高,黏度降低,但温度对黏度的影响不大,而在恒定温度下,材料的黏度随剪切速率增大而降低,呈假塑性流体。材料的熔点(Tm)为92℃,因为材料中包含了低熔点的组分巴西棕榈蜡与石蜡,使进料的整体熔点降低,图4(b)所示中曲线存在断差是因为非结晶性的高分子组分与结晶性高分子组分混合造成的结果。为方便比较4种浇口的优劣,根据材料的属性,对初始阶段的模拟设定了相同工艺参数,如表1所示,其中保压时间由浇口固化时间得到,根据材料属性及壁厚可推算材料合理的冷却时间。

表1 主要成型工艺参数

3 初始阶段模拟结果及分析

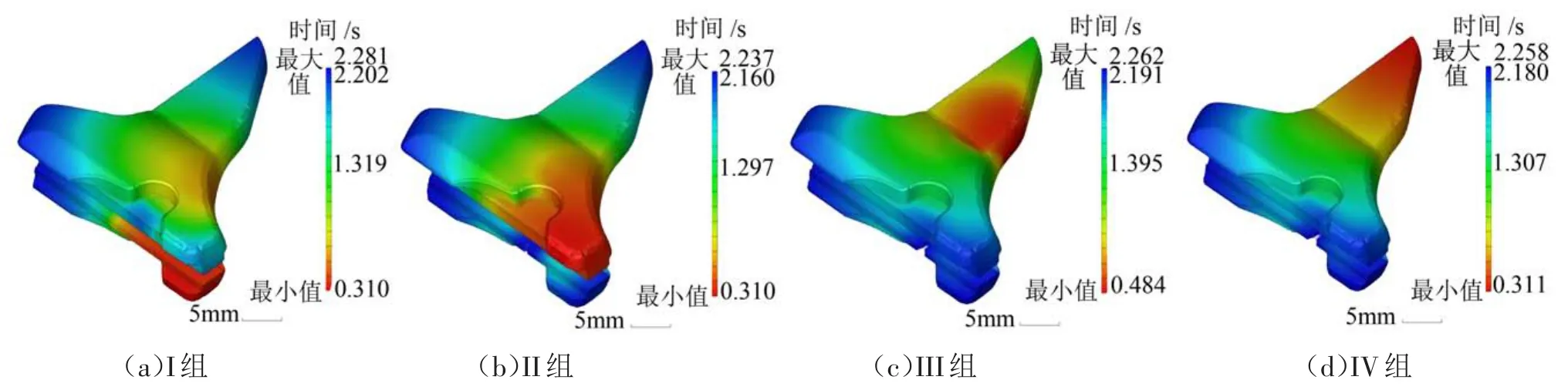

3.1 充填效果及熔接痕

图5所示为4组初始设计模拟充填96%时的进料流动前峰,观察充填结果,4组模拟均能在2.2 s左右完成充填。4组进料在薄壁侧上端均形成了流动末端,图 5(b)、(c)、(d)还在薄壁侧半圆孔环路中形成流动末端,而图5(a)并没有在该处形成流动末端,进料流动末端处为熔体温度最低处。对于金属注射成型,若末端冷却过快,粉末充填不足,易在烧结零件上产生不良收缩,而位于末端的熔接触处过冷,会在成型零件上产生熔接痕,不仅影响零件外观,还可能会影响零件的正常使用。

图5 充填96%时的进料流动前峰

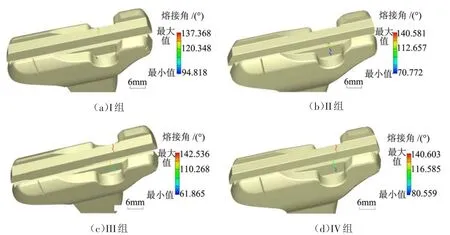

图6所示为4组充填模拟易产生熔接痕的位置,图6(a)仅在厚壁侧长平面上产生较短的熔接痕,图6(b)则在薄壁侧孔边薄片处产生一圈较长的熔接痕,图6(c)、(d)在薄、厚壁上均产生较长的熔接痕。由于成型零件在熔接痕位置有力学性能要求,熔接痕会影响零件使用要求。熔接角为2股熔体前峰相遇时形成的角度,角度过小(<75°),则熔接痕更容易产生,对成型零件的影响也越大。4组模拟中,最大熔接角均在140°左右,最小熔接角各有差异,分别为94.8°、70.7°、61.8°及80.5°,说明图6(b)、(c)若在流动末端冷却过快,则该位置易受熔接痕影响。

图6 各组熔接痕分布

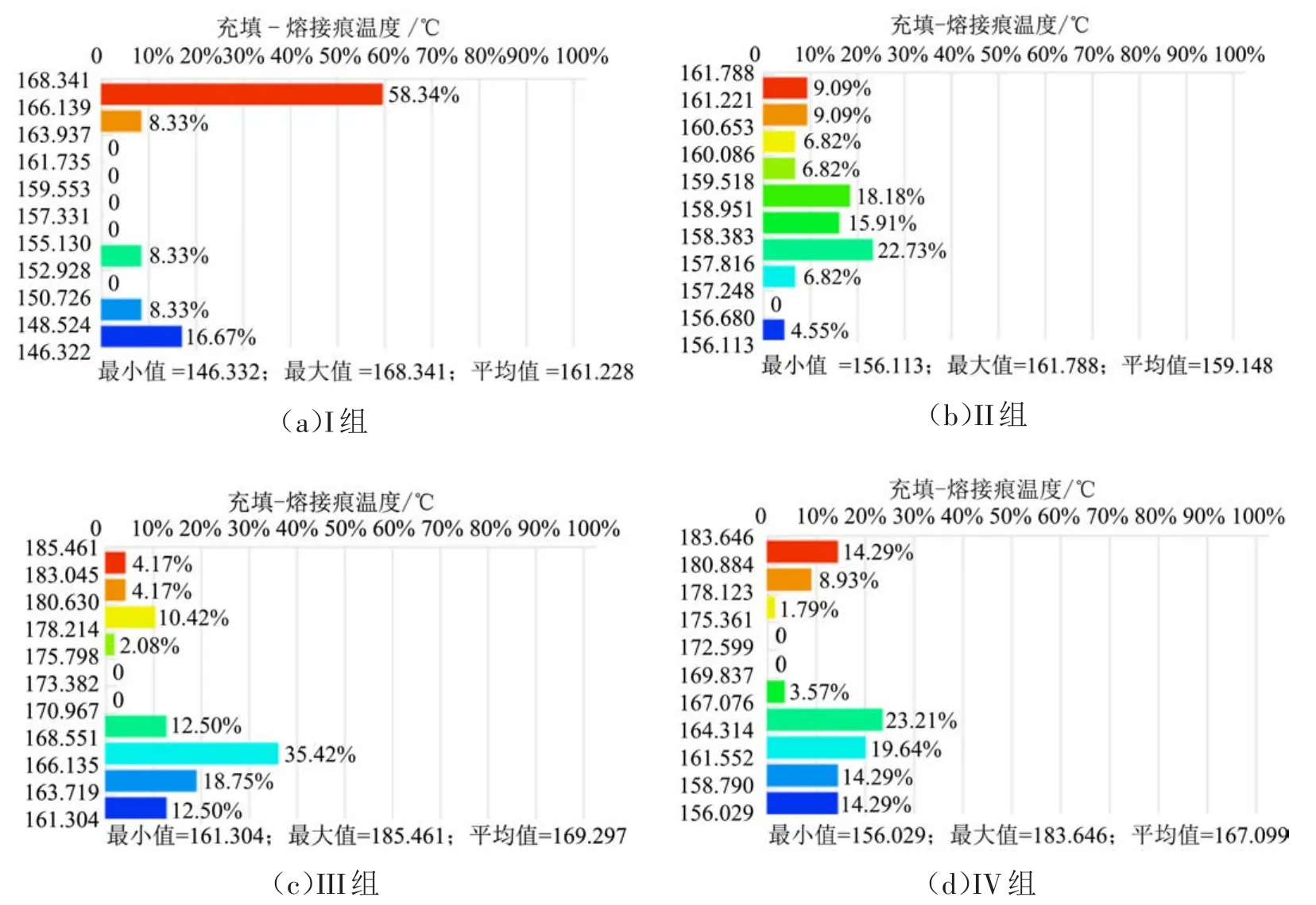

熔接痕处温度分布如图7所示,当温度高于进料熔融温度时,温度越高产生熔接痕的几率越小,对成型零件的影响也越小;若温度低于或接近于零件熔融温度时,温度越低,熔接痕越容易产生,影响零件成型质量。4组熔接痕处温度均高于进料熔融温度,说明4组熔接痕位置可通过较高的熔体温度降低熔接痕的影响。其中图7(c)具有最高的平均熔接痕温度(169℃),下限温度也最高(161℃),这是由于从浇口至熔接痕位置的流动距离最短,温度损失最低。综合流动及熔接痕分析,4组均为合理设计,其中Ⅰ组受熔接痕影响最小,可作为首选设计。

图7 各组熔接痕处温度分布

3.2 收缩变形

金属注射成型与普通注射成型类似,同样存在凹痕影响。一般凹痕产生在厚度较厚的区域,由于在冷却阶段与模壁接触的熔体率先冷却硬化,而内部熔体才开始冷却,因收缩拉扯表面冷却熔体而造成凹痕。观察4组凹痕位移指标可以发现成型零件可能产生凹痕的位置及深度,4组模拟凹痕位置几乎一致,如图8所示,色标由浅色至深色表示凹痕位移由小至大,最小凹痕为0显示深色。产生凹痕的位置位于零件壁厚较厚的侧平面至半腰处、壁厚突变的外槽两侧壁、半圆弧面处、平台面A中部及其延伸曲面以及凹槽内部。

图8 凹痕位置

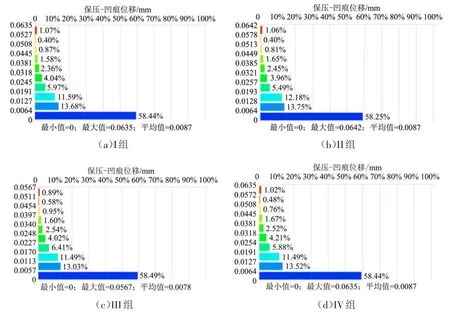

通过分析各组凹痕位移分布比较凹痕位移量差异,图9所示为各组凹痕位移量分布,Ⅲ组凹痕位移无论是平均值(0.007 8 mm),还是最大凹痕位移量(0.056 7 mm)都小于其他3组,其他3组平均值均为0.00 87 mm,最大凹痕位移量分别为0.063 5、0.064 2、0.063 5 mm。这是由于Ⅲ组的浇口最接近待成型零件中心,浇口至流动末端的距离最近,即流长比最小,浇口至产生凹痕处的距离也最短,保压阶段浇口至产生凹痕处的压力损失也更小,能更有效地补缩,减小凹痕带来的影响。

图9 各组凹痕位移量分布

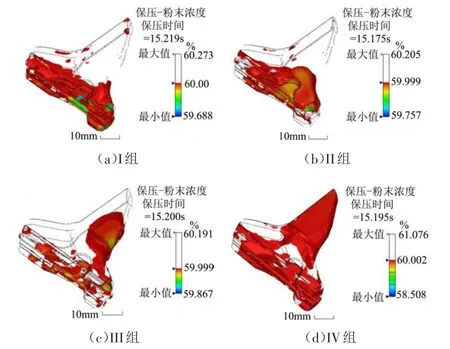

不同于普通注射成型的是金属注射成型中,黏结剂中高分子因含量不多,所造成的凹痕影响也难以主导最终成型零件的变形量,而金属粉末占据进料的大量体积,其粉末颗粒在注射过程中没有任何变化。粉末与黏结剂之间只是简单的混合,两者之间并没有产生实质性的连接体,在熔体流速过快时会产生粉末与黏结剂两相分离的现象,导致局部区域内粉末浓度下降,部分区域内粉末浓度又偏高,这种情况下,虽然注射成型的毛坯件在尺寸上并没有明显的偏差,但毛坯件实际上已是非均质,经历烧结工艺后,黏结剂被完全去除,原本粉末不均匀的问题才出现。一般粉末浓度高的区域产生的过大尺寸可经过后处理去除,而低粉末浓度的区域造成的缺料、不良收缩等会影响零件成型质量且无法挽回。通过粉末浓度模拟模块,可以了解注射阶段成型零件各区域大致的粉末浓度。为探讨低粉末浓度区域,将4组色标均显示60%粉末浓度以下的区域,如图10所示。

图10 各组粉末浓度小于60%区域

通过比较粉末浓度数值,Ⅲ组的粉末浓度最均匀,在59.867%~60.191%;而Ⅳ组差异最大,在58.508%~61.076%。在低粉末浓度区域分布上可以观察到Ⅰ、Ⅱ组主要分布在凹槽两侧壁上,且在半圆弧薄壁处粉末分布最低,表明Ⅰ、Ⅱ组烧结阶段在该处可能因粉末浓度不足导致不良收缩。Ⅲ组在凹槽两侧壁处的低粉末浓度区域明显减少,在该处不良收缩的影响也更小,而其低浓度粉末区域主要集中在浇口端附近,该处并非尺寸要求较高处,造成的外观不良可以通过后处理改善。Ⅳ组低粉末浓度区域覆盖了整个成型零件,该设计不可取。

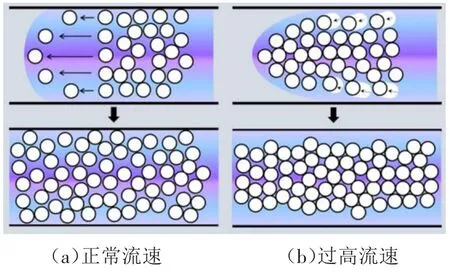

研究粉末浓度差异的原因,可将充填过程中的进料视为悬浮液,黏结剂为混合液体,粉末颗粒为悬浮颗粒粒子,剪切诱导了粒子迁移[14]。在不考虑悬浮液颗粒沉降及颗粒布朗运动,且流动充分的情况下,流体在管截面不同同心圆处流速不同,但其分布维持不变,如图11所示,圆管截面下流体流速成一梯度,管中心流速最大,管壁处流速最小,截面的流动波前呈抛物线状。

图11 粉末流动状态

流体的速度越大,粒子浓度越大,颗粒半径越大,粒子的迁移现象越明显,粉末浓度分布也越不均匀。另外金属粉末粒径在实际状况中并不是均匀粒径的颗粒,是一个多元的悬浮液体系,小粒径的粒子会在高剪切的管壁附近聚集,大粒径的粒子逐渐开始下沉,这使粉末的最终浓度分布更复杂。

3.3 翘 曲

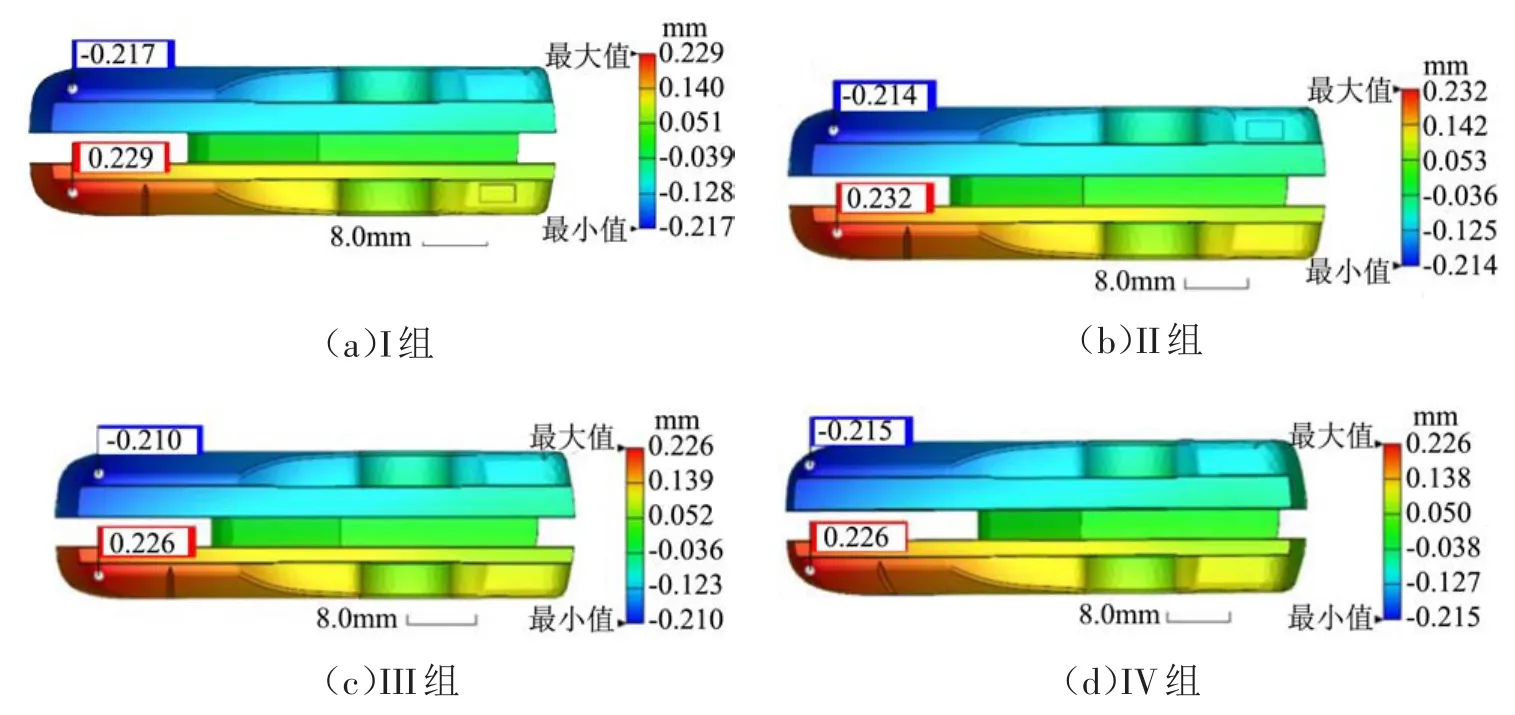

金属注射成型同样受成型条件、模具冷却、零件外形设计和进料特性等因素的影响导致成型零件不均匀收缩的翘曲现象。当成型零件是配合件且因变形量超过公差时,成型零件将无法正常组装,必须控制成型零件所允许的翘曲量值。该零件的装配主要在凹槽处,必须考虑凹槽两侧壁内缩状况,图12所示为4组侧壁相对方向上的翘曲位移量分布及变形量最大位置,发现Ⅲ组具有最小的翘曲位移量,但在其两侧壁位移最大量超过了0.05 mm,这仅是注射阶段所产生的翘曲,再在烧结阶段体积收缩后,翘曲量将增大,达不到设计要求。通过更改注射工艺,翘曲量不一定会得到改善,需要对后续工艺进行优化,如增设起支撑作用的随形垫块。

图12 各组翘曲位移量

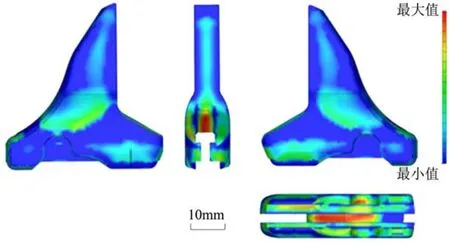

通过对4组模拟结果进行比较,4组熔体均可以完全充填型腔且不受熔接痕的影响,但考虑变形及翘曲因素,Ⅲ组为最优设计。另外考虑凹槽两侧壁过大的翘曲量,增设随形的烧结垫块设计,用于防止该处不良变形的产生。垫块与待成型零件1模2腔注射,注射完成后立即在垫块表面喷涂微米级氧化铝粉并装配至凹槽。垫块不仅起支撑作用,还可使零件竖起烧结,使烧结空间得到优化,提高了烧结炉的利用率。垫块与成型零件有相同的收缩率,为成型零件均匀收缩提供了保证,图13所示为设计的随形垫块、流道及其装配。

对最终成型零件进行尺寸测量并装配,外槽处平整且符合要求,配合件可顺畅通过凹槽,但在平台面A处与配合件之间没有完全贴合,存在约0.37 mm的间隙,且整体尺寸缩短约0.29 mm,如图14所示。究其原因可能是成型零件厚度过大,导致较大收缩量造成的,通过对成型参数进行优化,如表2所示,将浇口增加至9 mm2,试模后的成型零件如图15所示,间隙缩小了40%,尺寸偏短量改善了24%,但仍然在公差外,需要通过后续修改模具来改善。

图15 优化零件

4 结束语

(1)通过对成型厚壁金属零件注射阶段的模流分析,预测了成型零件可能存在的熔接痕、凹痕及翘曲,比较4组设计可能存在的成型零件缺陷,得到了最优设计。

(2)成型厚壁金属注射零件所产生的不良收缩主要由黏结剂的收缩、粉末浓度不均匀造成,而粉末浓度不均匀的主要原因是壁厚变化或进浇口附近熔体流速过快等因素造成剪切诱导粒子迁移效应引起的。

(3)成型金属注射毛坯件存在较大翘曲变形时,可加装同材质的随形垫块,垫块简单的结构设计,可起到支撑作用,整个工艺过程中能有效控制成型零件的翘曲变形。