模具内组装的接触元件级进模设计

王长喜,姜宇鹏

(东莞市中一合金科技有限公司,广东 东莞 523775)

0 引 言

在技术发展的背景下,传感器、转换开关等元器件性能的提升,对对应的成形制件的要求也会提高。成形制件的级进模也朝着高精度、集约化、自动化的方向发展,一些常规的成形方法不能满足制件精度和批量生产的要求,需要不断创新,通过设备优化、级进模的自动化组装及批量生产优势解决常规成形方法的难题。

1 材料性能与工艺分析

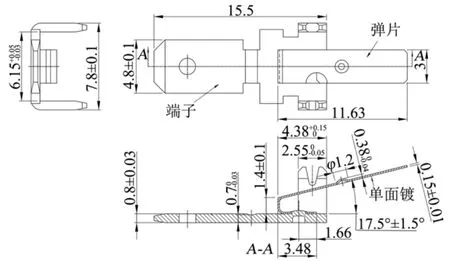

图1所示端子的材料为SPCC,料厚(0.8±0.02)mm;弹片的材料为SUS301-H,料厚(0.15±0.01)mm,单面预镀AgNi0.15的厚度为30 μm;成形制件为薄板类,适合级进模生产。

图1 制 件

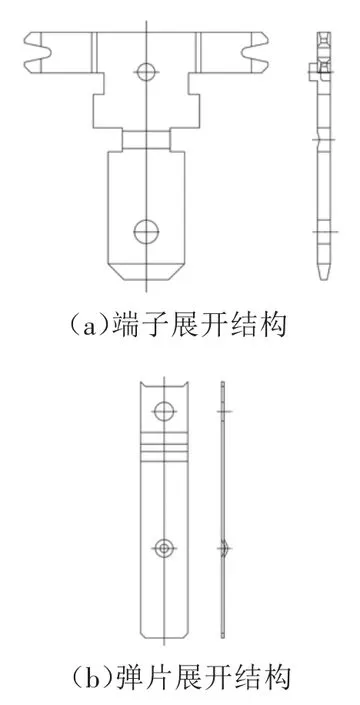

此类制件的生产工艺一般为单件生产后再组装,制件由端子和弹片组成,组装结构上是在端子上冲φ1.1 mm的凸包,在弹片上冲φ1.2 mm的孔,在单件生产完成后再进行手工或半自动组装。由图1可知,弹片成形后对组装部位有遮挡,可用于放置组装夹具的空间较小,仅1.4 mm左右,且组装夹具还需预留一定的空间,方便组装前后制件的放置和取出,这样会导致夹具强度较弱,组装前后制件的放置和取出不方便,生产效率低,难以大批量生产。结合制件的形状,分析后设计了2个制件在同1副模具中完成冲孔、切边、组装、弯曲、落料等工艺。组装前对端子和弹片进行必要的冲孔、压凸包、切边等,再在模具内进行组装,然后进行后续的弯曲和落料,图2所示为2个制件的展开结构,2种不同材料厚度的制件组装在一起后进行弯曲是成形的难点。

图2 端子与弹片展开结构

2 排样设计

2.1 整体工位设计

端子和弹片排样如图3所示,该方案端子采取横排方式,单边网状带料。在保证制件成形精度的前提下,为了节省材料成本,双侧载体变成了单侧载体。采用导正销对带料进行精定位,送料步距为17 mm,弹片的带料垂直端子的带料送进,端子先成形凸包,弹片冲孔,弹片与端子在铆接的同时被切断,弹片再随端子送到下个工位进行再次铆接整形,弹片依次弯曲直至整个制件成形完成。制件的总体成形工位为:①压V形槽;②冲孔;③粗切边;④冲孔;⑤冲异形孔;⑥压凸包;⑦冲异形孔;⑧倒角;⑨倒角;⑩切边;[11]冲孔 ;[12]压凸包;[13]弹片切断;[14]铆接 ;[15]铆接整形 ;[16]弯曲 ;[17]切边 ;[18]弯曲 ;[19]弯曲 ;[20]弯曲 ;[21]弯曲整形 ;[22]倒角 ;[23]弯曲 ;[24]弯曲 ;[25]弯曲整形 ;[26]落料。

图3 排样方案

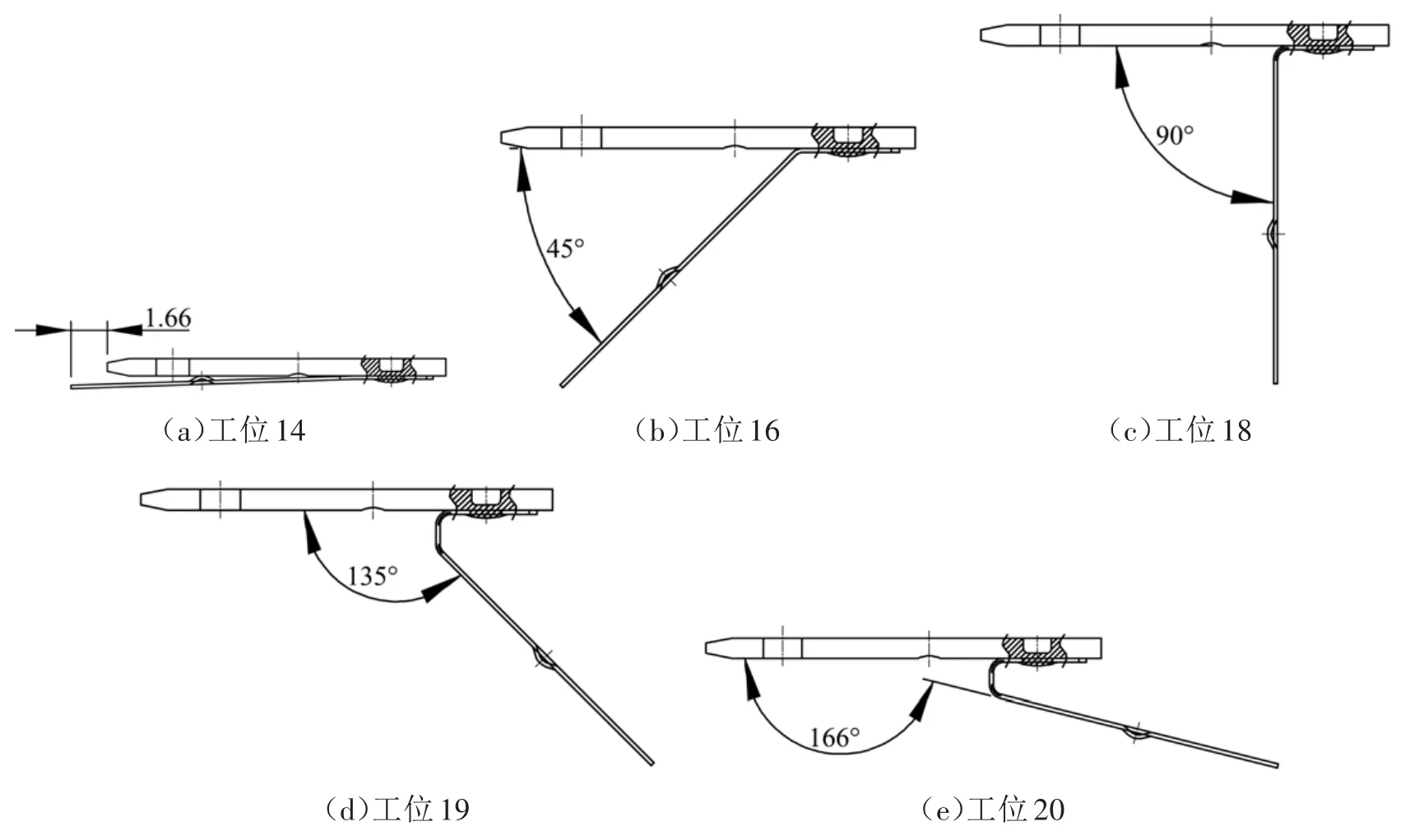

2.2 弹片成形工艺设计

弹片主体经过5个工位弯曲成形,整个成形制件是组装后再弯曲,弯曲前弹片主体在端子的下侧,仅露出1.66 mm,特别是弹片弯曲位置完全在端子的下面,不能按普通弯曲设计,给成形造成了一定的困难,可行的方案是弹片的弯曲要用斜楔机构,弹片关键弯曲工位如图4所示。

图4 弹片关键弯曲工位

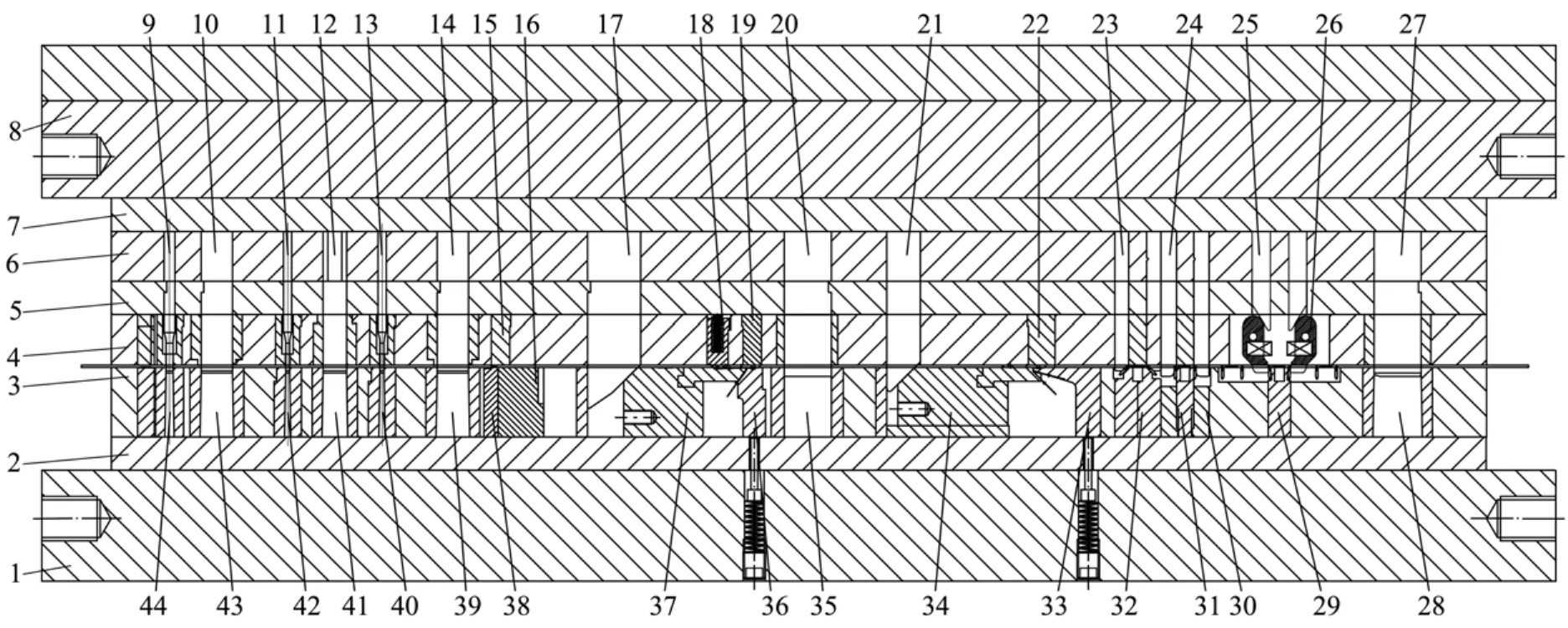

3 模具结构设计

3.1 整体结构设计及工作过程

模具整体外形尺寸为545 mm×290 mm×193 mm,装配结构如图5所示。模板采用耐磨性较好的冷作模具钢DC53,热处理硬度为60~62 HRC。模具成形零件设计为镶件结构,既节约材料控制制造成本,又可使模板加工工艺简化,同时在镶件磨损时可实现快速更换。弹片的弯曲成形使用了较多的斜楔机构,磨损将会影响最终成形的稳定性,模具零件采用SKH-9的材料,并镀钛处理,有效延长了模具的使用寿命。组装后弹片在各工序的定位依靠端子的导正销进行精定位,在弹片成形前利用弹压式卸料板和下模板上的浮升压料块一起压住端子和弹片的铆接位置,防止成形时扯动带料而影响整个制件最终的成形,尽量减小成形时侧向力对成形制件尺寸的影响。弯曲成形后一般会出现回弹,弯曲过程中采用校正法,增加一道模具外侧弯曲整形工位,达到了较好的效果。

图5 模具结构

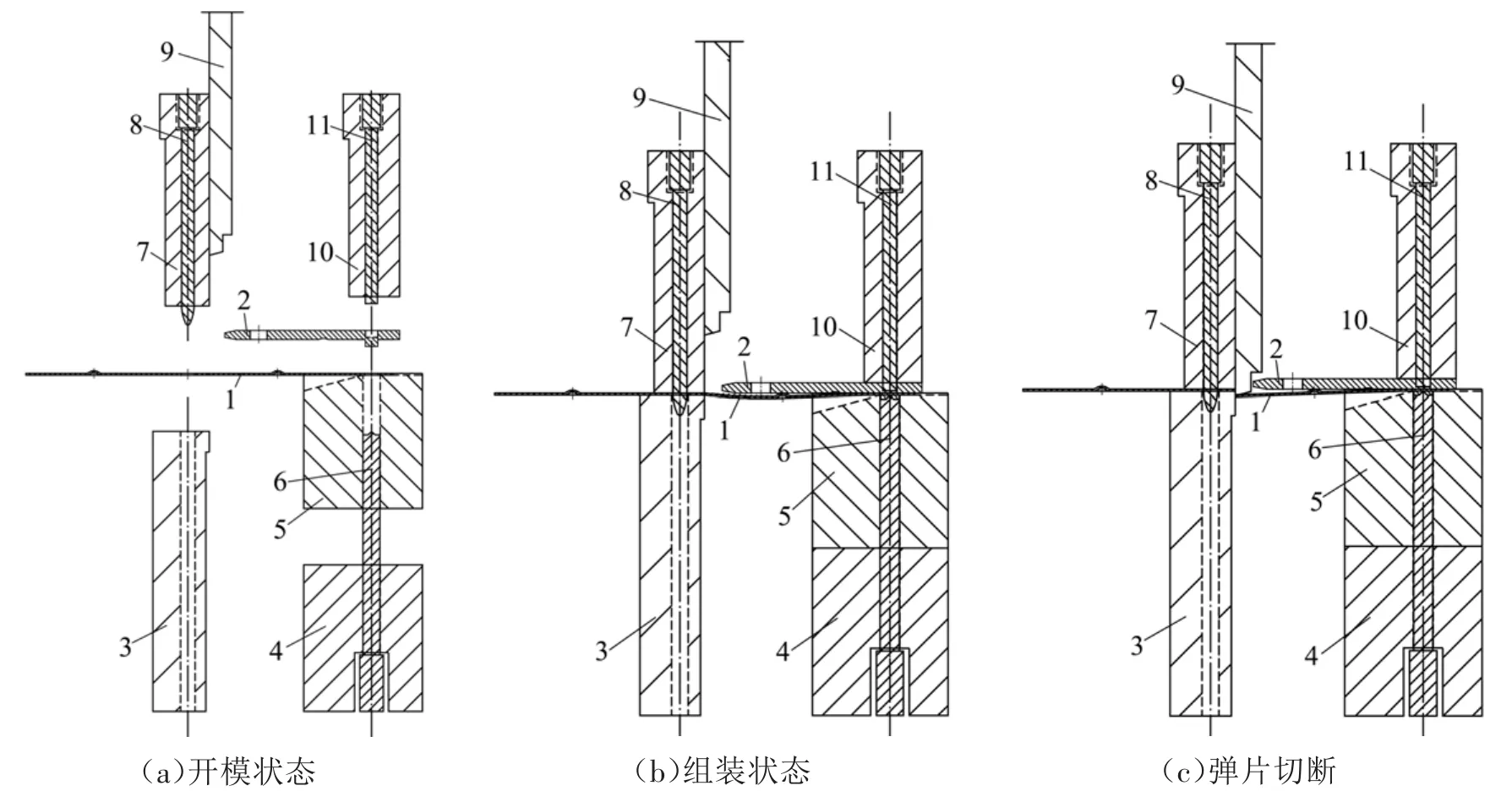

模具组装原理:成形弹片的带料送入模具中与端子组装后再成形,根据制件结构与尺寸要求,模具设计中弹片与端子需有2~3 mm的带料浮升落差,保证组装的进行。组装的基本工序是端子预先向下成形φ1.1 mm的凸包,弹片冲出φ1.2 mm的孔,随带料送到预定位置,如图6(a)所示。随着上模的下行,固定在上模的定位导正销8插入弹片1的孔中进行精定位,保证组装精度。同时凸模固定块10和铆接压料凹模5一起套进端子凸包将与弹片1压住并继续下行。当卸料板与下模板闭合时,固定在下模的铆针6凸出铆接压料凹模5,与上模的铆接凸模11一起进行端子与弹片的铆接,如图6(b)所示。上模继续下行至下止点,装在夹板上的切断凸模9与下模的切断凹模3将弹片切断,如图6(c)所示,这样在1个冲压循环中完成了端子与弹片的组装。

图6 组装原理

3.2 弹片成形设计

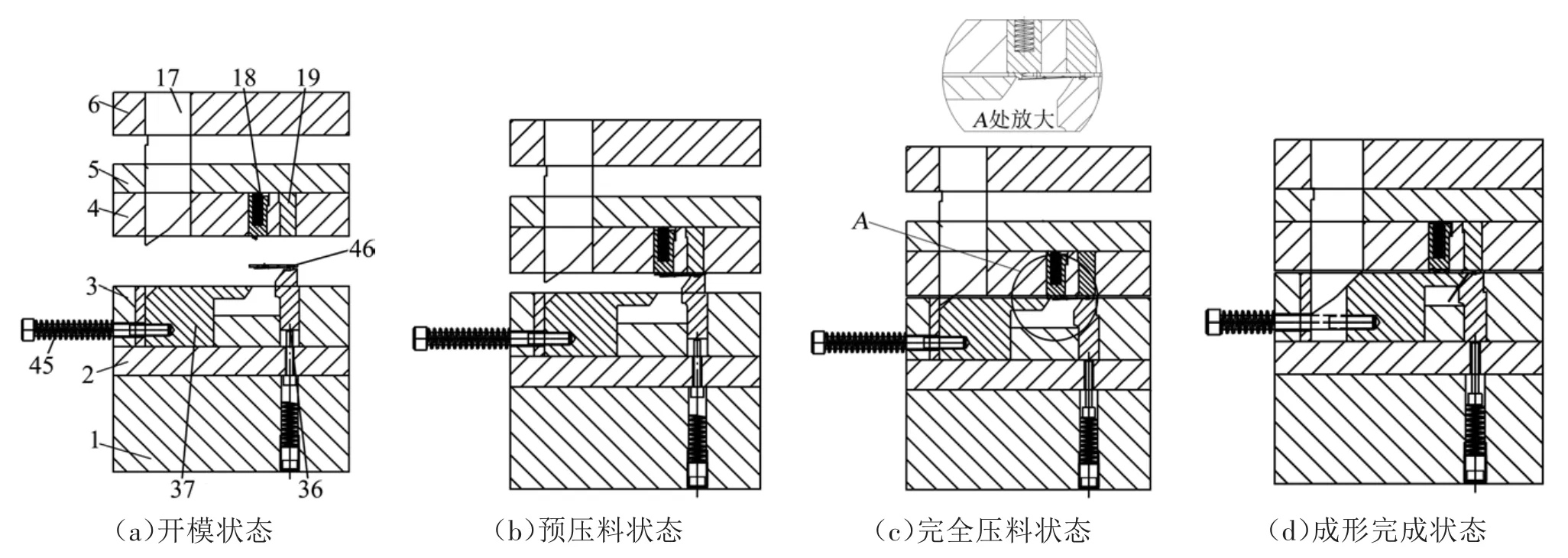

弹片是固定在端子的下面,采用斜楔机构成形,将模具的上下成形方式改成水平成形方式,共采用5个工位才完成弹片的成形。端子是在弹片弯曲完成后再进行成形,采用先预弯曲45°再弯曲90°的方法完成。关键工位16为弹片的初步成形。弹片和端子贴合,弹片在使用斜楔机构成形过程中,弹片和端子之间缝隙太小,斜楔滑块无法准确地伸入端子和弹片的中间,滑块偶尔会推到弹片的侧面,将弹片推变形,不能保证弹片成形的尺寸和稳定性,所以在卸料板上设计了一个活动式的推料块18,如图7所示。在斜楔机构的滑块37向前运动接触弹片之前,卸料板上的推料块18在弹簧的作用下弹出,顶在弹片露出端子的1.66 mm的部位,将弹片推开与端子成一定的角度,如图7(c)所示。斜楔机构的滑块37向前运动首先接触推料块18的斜度,随着滑块的前进,推料块18受力弹簧被压缩,推料块18向上移动,滑块37继续向前运动,滑块的端部顺利插入端子和弹片的中间。斜楔机构的滑块继续向前,与成形凹模36进行弹片的预弯曲成形,如图7(d)所示。通过以上方法解决了弹片的第1次成形,随后18、19、20工位使用斜楔机构即可顺利成形。

图7 工位16弯曲成形

3.3 端子整形调整机构设计

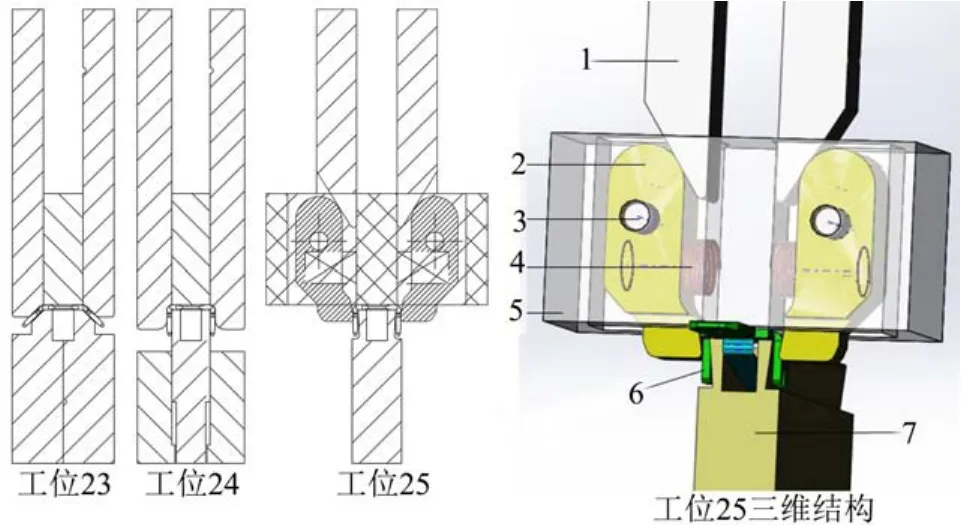

弹片成形完成后,接着要成形端子的2支插脚,先预弯曲45°,再弯曲90°。已经成形好的弹片的位置对端子弯曲有影响,为保障成形的稳定性和模具维修的便利,增加弯曲成形整形工位,如图8所示。在卸料板上设计转轴式的夹块机构,工作过程为上模向下运动,斜楔1开始接触活动镶件2,活动镶件2受力后围绕芯轴3为中心旋转,弹簧4被压缩,活动镶件2的另一端推动成形制件6弯曲,再与成形镶件7进行整形,上模运动到下止点整形完成。上模上行,斜楔向上运动,活动镶件2在弹簧4的作用下张开,脱开制件6,上模继续向上运动,制件随带料浮起,进入下一工位,完成端子90°的整形。

图8 工位23~25弯曲成形

4 结束语

级进模内进行2种不同厚度制件的组装,研究了其成形工艺方法及原理。在模具内先组装再成形,多次使用斜楔机构完成弹片的成形,端子在成形时需避开已经组装好的弹片,对成形端子的凹模强度有一定的影响,设计了一套安装在卸料板上的整形机构,保证端子成形的稳定性。实际生产证明,该制件的排样方案合理,成形工艺可行,最终成形的制件尺寸稳定,提高了生产效率,为类似制件的设计、生产提供经验。