方程式赛车典型工况车架结构分析*

裴宝浩 于蓬 邢勤 张帆

(1.烟台职业学院;2.山东明宇新能源技术有限公司;3.山东理工大学)

车架是赛车的重要组成部分之一,是安装悬架、座椅、发动机及尾翼的主体,车架除了要支撑与车架连接的各个部件相互作用产生的载荷,还要承受由轮胎传递的路面激励。车架在不同工况下的变形量与悬架变形量相对应,直接影响赛车的性能,同时车架的安全是保证整车行驶安全,乃至车手生命安全的前提条件,因此对车架的研究是十分重要的[1]。

1 连接点受力

大学生方程式赛车的车架属于空间钢管桁架结构,在整车的设计与开发中,车架是整车安装的基础,作为赛车整车的支撑部分,车架结构的强度、刚度等影响着整车的性能,如:安全性、动力性、燃油经济性、操纵稳定性,所以需要对其进行模拟分析[2]。

以弹性力学假设为基础,对赛车满载静止、转弯工况,建立静力模型,并进行静力学分析,求各工况下轮胎受力情况,将求得的轮胎作用力施加至ADAMS/View模型中,通过软件计算获得悬架所有与车架连接点的受力大小及方向,如表1 和表2 所示。

表1 满载静止工况车架与悬架连接点受力表 N

表2 转弯工况车架与悬架连接点受力表 N

在满载静止工况下,先对整车采用静力学假设,再进行分析,可求得前、后轴的左、右轮受力大小分别为:412.93 N、412.93 N、504.7 N、504.7 N。

在转弯工况下,当侧向加速度为1.7g(重力加速度)时,将质心质量分配至前后轴,采用静力学理论分析法[3],可求得前轴左、右轮,后轴左、右轮所受侧向力大小分别:246.27 N,579.59 N、301 N、708.39 N,前轴左、右轮,后轴左、右轮所受支持力大小分别为:418.659 N、985.303 N、511.7 N、1204.263 N。

2 车架模型建立

2.1 模型创建

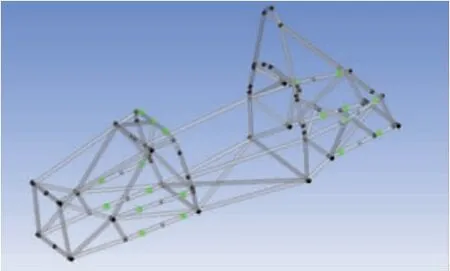

ANSYS 中的模型,采用导入坐标点的方式[4],如图1 所示,生成车架模型,为便于在车架与悬架各连接点施加力,在车架上将这些点创建出来并标为绿色,如图2 所示。

图1 ANSYS 中坐标点图截图

图2 ANSYS 中车架受力点图

2.2 网格划分

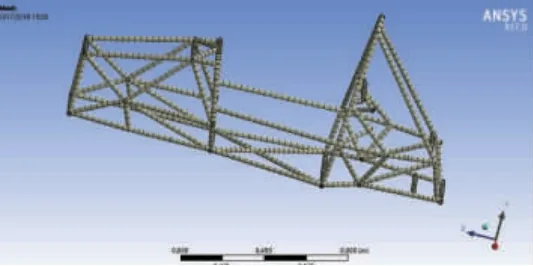

赛车车架是由70 多根钢管组成,在建立车架进行网格划分时,网格的数量和节点数越多,那么计算结果的精度会大幅度提高,但用于计算的时间会同样增加,故当进行网格类型的选取时,需要对计算精度和计算用时进行权衡[5]。权衡各方面因素,将车架分为940 个梁单元,1 832 个节点,车架网格划分,如图3 所示。

图3 ANSYS 中车架的网格划分图截图

2.3 车架材料参数

FSC 车架由以30CrMn 为材料的4130 钢管组成,其材料属性如表3 所示。FSC 车架为钢管材料的桁架结构,主要包括:前环、主环、前隔板支撑、主环斜撑、侧防撞梁、前隔板等。

表3 4130 钢管材料属性

根据《中国大学生方程式汽车大赛规则》规定:车架应有足够的刚度与强度,无论赛车在什么工况下,车架最大变形量都不能大于5 mm。在弹性变形范围内,车架的变形量一般不会大于5 mm,大于该值,车架会发生塑性变形,使驾驶员处于危险的情况[6]。

2.4 车架质点分析

研究采用的方法是先计算出车架满载静止、转弯工况时,悬架与车架的22 个连接点的受力,并施加到ANSYS 中的车架模型上,同时施加一个固定约束,即约束它的6 个自由度,且保证在该约束点不是最大应力点的条件下,分析车架满载静止、转弯工况时的应力大小和变形量。

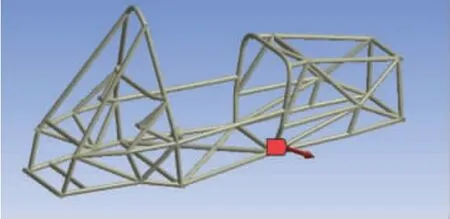

在ANSYS 中的模型应保证和ADAMS/View 中建立的模型的坐标系保持一致,这样在ADAMS/View 中计算出的各个力施加在ANSYS 中才有意义,由于涉及到侧向加速度,需要对质点进行确认,在ANSYS 中的Multiple Systems-Mechanical 中点击 Model-Geometry-Details of“Geometry”-Bounding Box,可以确定车架的质心参数如表4 所示,坐标为(-0.019 348,216.15,-1 036.7)。在ANSYS 模型中,车架质量是本身就具有的,故需要确定一个位置,以质点的方式,将动力总成、人和其他零部件的质量以均布载荷形式施加到车架上[7],在ANSYS 中的Multiple Systems-Mechanical 中点击Project-Model-Geometry,右键Insert,Point Mass,选择施加的边线为发动机支架和驾驶舱底座,如图4 所示,坐标为(0,132,-1 238.886),大小为160 kg,并保证该值与ADAMS/View中的质心位置一致。由于2 个质心位置相差不大,故忽略车架质心位置的变化[8]。

表4 车架质心位置坐标

图4 等效质点力图

3 车架工况分析

3.1 车架结构满载静止工况分析

对车架进行静力施加,满载静止工况下悬架与车架各连接点受力大小如表1 所示。操作步骤为Project-Model-Static Structural,点击Inertial-Standard Earth Gravity 可在车架的质心施加惯性力即重力。再点击Inertial-Standard Earth Gravity,右键Insert-Force,选择施加点的位置,并修改X、Y、Z 方向的力大小,以前悬下横臂与车架连接点前点为例,如图5 所示。添加完全部受力与约束后,如图6 所示。

图5 前悬架下横臂后点受力

图6 满载静止工况车架受力截图

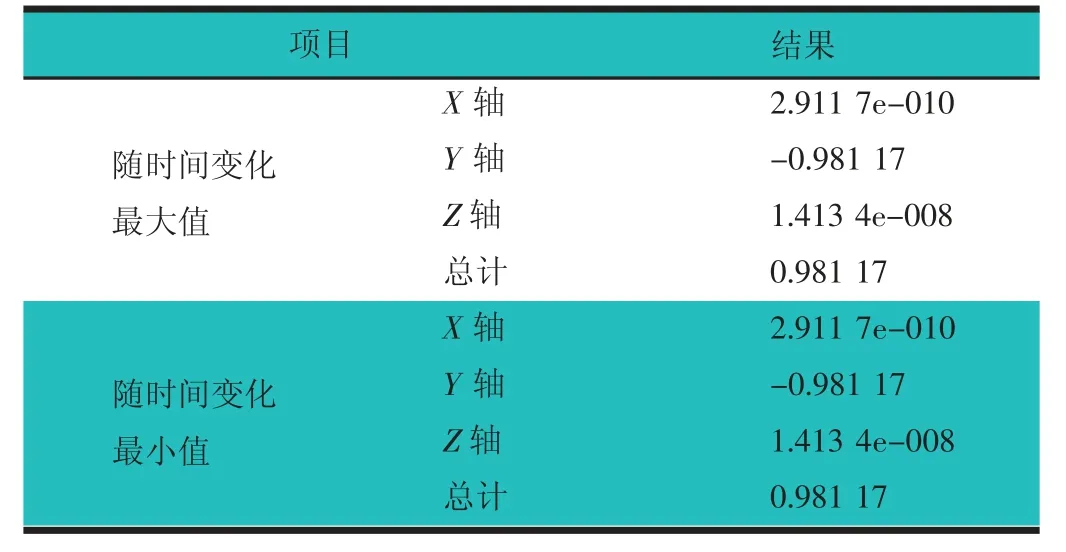

在ANSYS 中车架受力点添加力与重力后,用一个固定约束来约束车架6 个自由度,并计算这个支反力的大小以检验误差。操作的步骤为:Project-Model-Static-Solution-Probe-Force Reaction,可获得在目前的模型受力及约束下,在X、Y、Z 方向的误差,如表5所示,在Y 方向上大小为0.981 17 N,由于误差较小则可认为车架结构近似达到了平衡。

表5 满载静止工况支反力 N

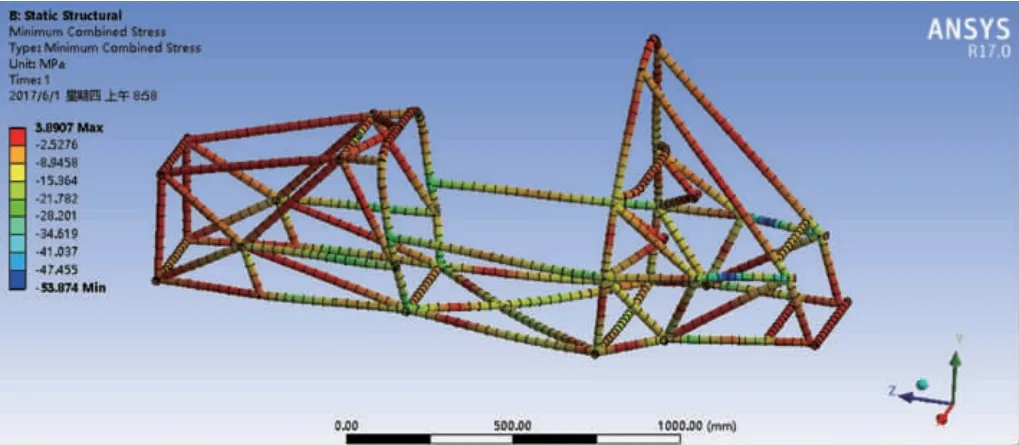

经ANSYS 仿真分析得到变形分布图和应力分布图,如图7 和图8 所示。操作步骤为:Project-Model-Static Structural-Solution,右键Insert,添加Beam Tool,添加Stress,包括Maximum Combined Stress、Minimum Combined Stress 和Direct Stress。

图7 满载静止工况变形图截图

图8 满载静止工况应力图截图

满载静止工况分析表示最大应力值为53.874 MPa,发生在赛车车架上发动机支撑杆上,变形量的最大值为0.95 mm,发生在发动机支撑架处。最大应力远小于许用应力,安全系数取2.5,则许用应力远大于最大应力值,满足赛车和大赛需求。

3.2 车架结构转弯工况分析

紧急转弯工况时,赛车车架会由于离心力的作用而产生侧向加速度,这种加速度可能会导致赛车车架发生钢管断裂[9],因此在设计车架结构时,需要使车架具有承受侧向载荷的能力[10]。当赛车行驶时转弯半径的大小和行驶车速的快慢决定了离心时侧向加速度的大小,而离心力的大小还取决于发动机、车手和车架的总质量[11]。对于赛车在转弯工况的分析与赛车在满载静止工况分析步骤类似,但是轮胎受力不同,在转弯工况,车架的质心处需要施加1.7g(重力加速度)的侧向加速度[12],操作步骤为Project-Model-Static Structural,点击Inertial-Acceleration 可在车架的质心施加侧向加速度,大小为1.7g(重力加速度),将所有力和约束施加至车架上如图9 所示。

图9 转弯工况车架受力图截图

在ANSYS 中车架受力点添加力、重力和侧向加速度后,用一个固定约束来约束车架6 个自由度,并计算这个支反力的大小以检验误差。其X、Y、Z 方向的力大小分别为-0.332 69 N、-1.41 N、0 N,如表6 所示。由于误差较小则可认为车架结构近似达到了平衡。

表6 转弯工况支反力 N

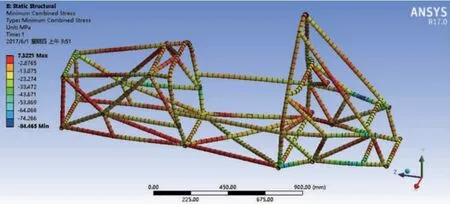

经ANSYS 仿真分析得到变形分布图和应力分布图,如图10 和图11 所示。操作步骤为:Project-Model-Static Structural-Solution,右键Insert,添加Beam Tool,添加Stress,包括Maximum Combined Stress、Minimum Combined Stress 和Direct Stress。

图10 转弯工况车架变形图截图

图11 转弯工况应力图截图

满载弯曲工况分析表示最大应力值为84.465 MPa,发生在赛车车架上发动机支撑杆上,变形量的最大值为1.55 mm,发生在赛车主环斜撑上,应力变化量和变形量满足赛车和大赛需求。

4 优化与改进

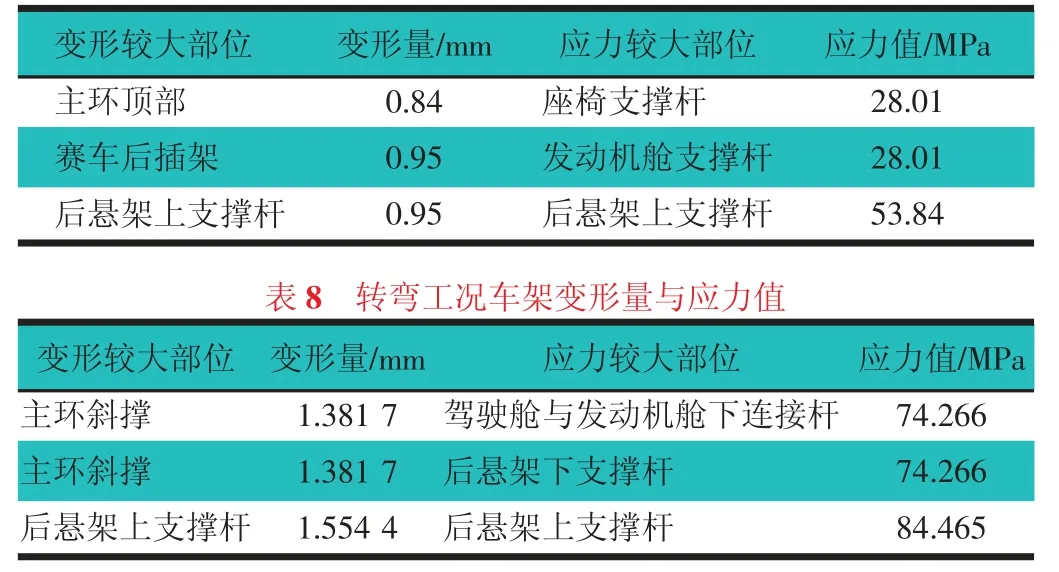

在ANSYS 中满载、转弯工况进行分析,获得其变形较大部位和应力较大部位分别如表7 和表8 所示。

表7 满载工况车架变形量与应力值

由表7 和表8 可见,现有车身骨架满足大赛要求中管件变形量不超过5 mm 的要求,也满足应力值小于4130 钢管屈服强度的要求,不需要对其进行尺寸修改。由于前环、前隔板安装环以其连接杆的变形和应力较小,为进一步优化车身骨架强度,并实现车架轻量化,今后可以考虑将其管件壁厚由1.6 mm,减薄至1.2 mm,减薄之后再次对车架各工况进行分析。分析结果表明,减薄后的车架可以满足变形量不超过5 mm 的要求,并且具有较高的安全系数。

5 结论

文章主要介绍了FSC 车架的校核,在ANSYS 中创建车架模型,并创建悬架与车架连接的所有点,将ADAMS/View 中的等效载荷施加到ANSYS 的车架上,对其在不同的工况下进行有限元分析,得出满载、转弯工况应力图和变形图,并在分析的结果上,保证安全的前提下对其提出了改进意见,达到了降低整个车架质量的目标。此次的研究方法和思路能够为类似的研究提供思路和理论依据。