汽车空调内循环风量改善设计

李四旺 冯鸿飞 王坤

(1.广州汽车集团股份有限公司汽车工程研究院;2.中国第一汽车股份有限公司研发总院)

随着汽车工业的发展,汽车上的通风装置与空调逐步成为必备设施。汽车空调HVAC 总成是整个汽车空调系统的重要组成部分,它的风量性能直接影响到整个空调系统的性能[1-3],并影响整车的紧凑性和NVH性能[4]。某款轿车作为紧凑型家庭轿车使用,空调工作时,HVAC 总成内循环风量较小。为了改善空调内循环时的风量,以达到整车的降温性能的提升,在满足现有安装条件和空间要求的前提下需要对HVAC 总成进行结构优化。

1 模型方案

1.1 问题论述

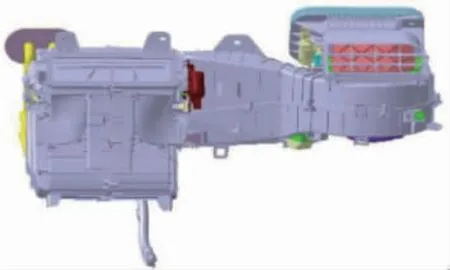

如图1 所示,该款轿车搭载的HVAC 总成为单温区自动空调总成。

HVAC 总成改善之前在整车上进行风量测试时发现,测试工况为室温条件下,车辆怠速,保证蓄电池电压≥13.5 V,门窗关闭,开启压缩机,温度调整到Low,吹风模式调整为吹面,调整鼓风机挡位分别为1 挡、2 挡、3 挡和4 挡,利用风速仪测量出风口的风量,内/外循环风量测量结果如表1 所示。

图1 HVAC 总成图

表1 风量测量结果

测试结果显示,空调每一挡风的内循环风量小于外循环风量,这是不合理的,说明内循环的风量是偏小的,需要提升内循环风量。

1.2 模型建立

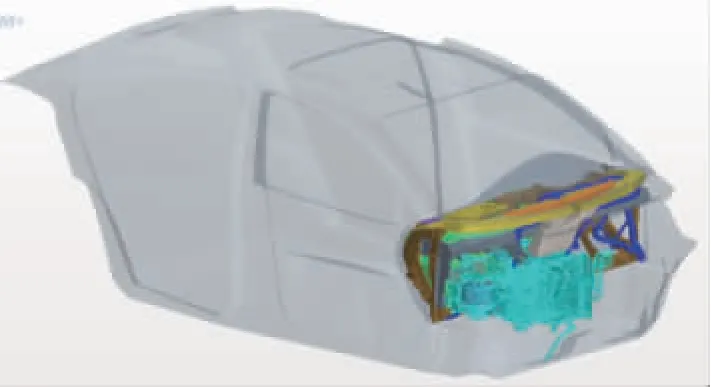

对HVAC 总成周边环境进行CFD 建模[5-6],采用的模型,如图2 所示。

图2 乘员舱全尺寸简化模型

采用HyperMesh 对模型进行面网格划分,导入STAR-CCM+中生成体网格,设定边界条件进行计算。对于HVAC 总成部件重点位置进行网格的细化以及重点区域的检测。

体网格选用多面体网格[7-8],最终得到847 万体网格。

在仿真模拟计算的过程中必须尽可能地使壁面边界条件符合实际的情况。鼓风机的转速设置为2 500 r/min,空调滤芯、蒸发器和暖风芯体的阻力设置如表2 所示。

表2 零部件阻力系数

为尽可能地减小更改量,对于表3 中的原方案和4种改善方案进行仿真。仿真中,边界设置鼓风机的转速为2 500 r/min,HVAC 总成的进口压力和出口压力均为标准大气压。

表3 车室内流场仿真方案情况

2 分析结果

仿真结果如表4 所示。原方案和改善方案1 的HVAC 总成风量相当,改善方案3 风量没有提升,改善方案2 和改善方案4 出风量提升明显,压损优化效果显著。

表4 车室内流场仿真分析结果

从仿真的结果可以判断出:增大HVAC 总成内循环进风口侧面面积对改善风量没有效果;增大HVAC总成内循环进风口正面面积有效果;该车型优化手套箱的结构对于进风量没有改善作用。通过以上结论决定对HVAC 总成进行模具适应性修改,按照仿真数模,增大HVAC 总成内循环进风口正面面积。HVAC 总成更改内循环进气口前后的结构形式,如图3 所示。

图3 HVAC 总成更改前后状态

3 试验验证

3.1 台架试验验证

将更改后的HVAC 总成进行风量台架测试和NVH 台架测试,风量测试工况为鼓风机电压为13.5 V和12 V,HVAC 总成设置为:温度风门最冷,吹风模式为吹面,测量内/外循环风门状态时的风量。风量台架测试如图4 所示。NVH 台架测试条件如图5 所示。

图4 HVAC 总成风量测试台架

图5 HVAC 总成噪声测试示意图

测试结果如表5 所示,风量提升7%左右,且噪声有一定的下降,与CFD 的仿真结果一致。

表5 台架测试结果

3.2 整车试验验证

将更改后的HVAC 总成装配到整车上,进行整车状态下的风量测试和NVH 测试,测试工况与台架试验工况一致,车门关闭,鼓风机的电压外接电源实现。

测试结果如表6 所示,整车测试的结果与台架测试的结果一致。

表6 整车试验测试结果

4 结论

通过该车型内循环风量改善案例可以得出以下结论:

1)增大HVAC 总成内循环进风口正面面积可以增加HVAC 总成风量,且有利于HVAC 总成噪声的改善;

2)增大HVAC 总成内循环进风口侧面面积,扩大手套箱与HVAC 总成的距离对于HVAC 总成风量的改善效果不明显。