车身后减振器安装点动刚度优化设计

史雪妍 张骥

(华晨汽车工程研究院)

动刚度要求在动载荷作用下构件应有足够抵抗变形的能力。对于汽车来说,车身动刚度不足会对整车乘坐舒适性和车身结构件的疲劳寿命产生十分不利的影响[1]。动刚度对车内乘坐舒适性的影响主要体现在NVH。动刚度不足易引起车身结构的共振,继而通过座椅、方向盘、后视镜等传递振动,同时产生车内噪音,引起不适[2]。因此,对车身动刚度提高的研究具有重要的意义。文章描述了某公司上市车型研发阶段,车身后减振器安装点动刚度不足问题的解决过程,对提高车身后轮罩动刚度工作提供指导。

1 问题描述

将后轮铸铝减振器骨架更改为铁质骨架,由于材质更换导致质量增加,引起车身后减振器安装点动刚度下降,Y 向低于目标值5 000 N/mm。表1 为铸铝骨架的后减振器安装点动刚度。表2 为铁质骨架的后减振器安装点动刚度。

表1 铸铝骨架的后减振器安装点动刚度 N/mm

表2 铁质骨架的后减振器安装点动刚度 N/mm

2 解决过程

2.1 问题分析

优化过程中以汽车后轮罩结构整体作为优化对象,白车身右后轮罩结构如图1 所示。对车身模态计算发现在后减振器安装点轮罩结构区域有较大的应变变形,初步判断该处车身结构刚度不足或刚度连接不足导致后减振器安装点刚度较低,尤其是Y 向刚度的连接。因此,从3 个方面对后轮罩进行结构优化设计来提高该车型后减振器安装点的动刚度[3]:1)后轮罩结构整体增加连接点;2)增加后减振器安装板、外轮罩加强板尺寸;3)增加后轮罩整体加强筋高度,平缓急剧变化的结构,以减少应力集中,零件做翻边设计。

图1 白车身右后轮罩结构

2.2 方案1

增强外轮罩、加强板与后减振器安装板的连接,增加4 个焊点;优化局部结构,包括增加加强板筋的深度1 mm,平滑弧面结构。更改对比如图2 所示。

图2 方案1 更改前后右侧结构对比

图3 为更改前后右侧后减振器安装点Y 向动刚度CAE 仿真对比曲线。其中蓝色线为结构更改前动刚度计算结果曲线,红色线为方案1 计算结果曲线。

通过曲线可知方案1 右侧后减振器安装点Y 向动刚度结果下降。方案1 没有提高动刚度,故不采用该方案。

图3 方案1 更改前后右侧后减振器安装点Y 向动刚度CAE 仿真对比曲线

2.3 方案2

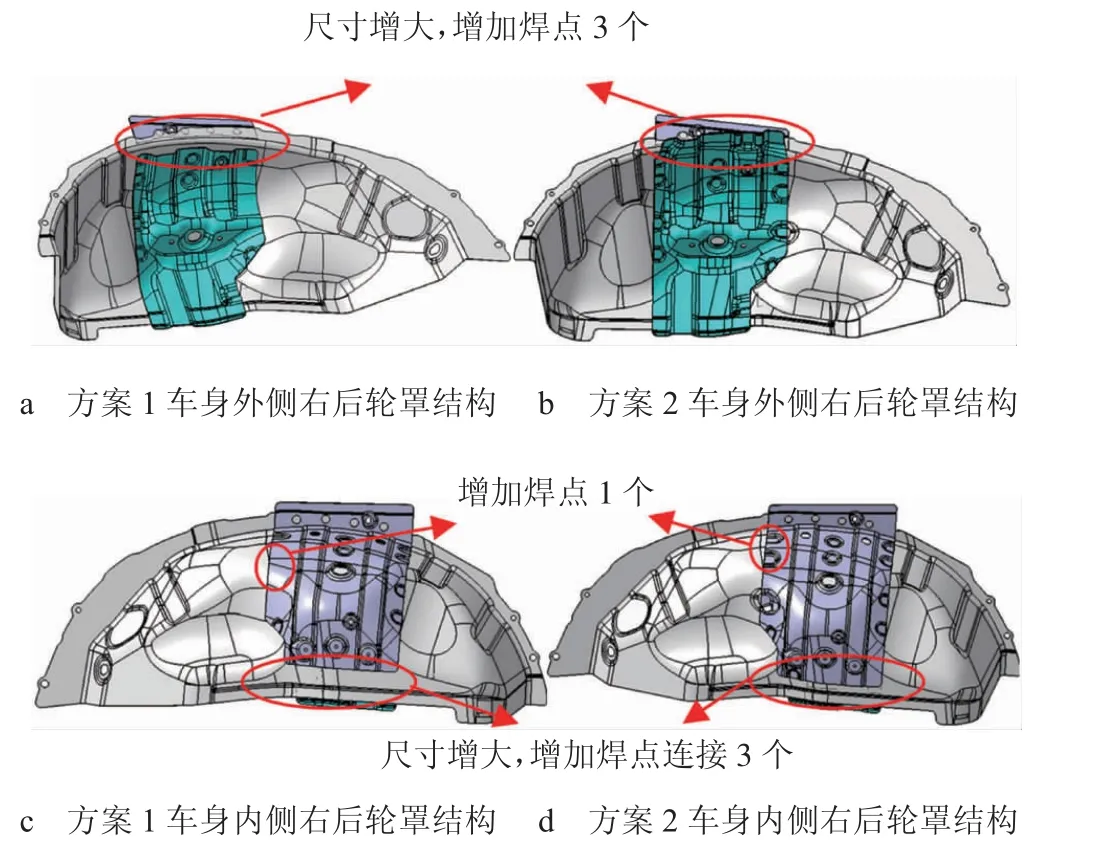

在方案1 的基础上延长后减振器安装板尺寸,并与外轮罩点焊连接;延长内轮罩外板加强板尺寸,使其下部与外轮罩点焊连接,增加焊点7 个。如图4 所示。

图4 方案2 更改前后右侧结构对比

图5 为更改前后右侧后减振器安装点Y 向动刚度CAE 仿真对比曲线。其中蓝色线为结构初始动刚度计算结果曲线,绿色线为方案2 计算结果曲线,红色线为过往车型相同状态下该点计算结果曲线。结果显示,Y向动刚度在50~100 Hz、150~200 Hz 有提升,在100~150 Hz 提升微弱。因此不采用该方案。

图5 方案2 更改前后右侧后减振器安装点Y 向动刚度CAE 仿真对比曲线

2.4 方案3

在方案2 的基础上,将减振器安装板两侧,做约12 mm 的翻边,增加焊点3 个,并更改局部形态,增加加强筋的深度4 mm,增大零件尺寸。更改对比如图6所示。

图7 为更改前后右侧后减振器安装点Y 向动刚度CAE 仿真对比曲线。其中蓝色线为结构初始动刚度计算结果曲线,绿色线为方案3 的计算结果曲线。表3 为方案3 的右侧后减振器安装点动刚度。通过方案3,右侧后减振器安装点Y 向动刚度提升约852 N/mm,提高23.8%,接近目标值5 000 N/mm。

图6 方案3 更改前后右侧结构对比

图7 方案3 更改前后右侧后减振器安装点Y 向动刚度CAE 仿真对比曲线

表3 方案3 右侧后减振器安装点动刚度 N/mm

3 结论

文章基于某款车型因铝减振器骨架更改为铁骨架导致安装点动刚度不足问题,对标车身结构性能较高的几款车型,进行以上3 个方案的结构优化,得出如下的结论:1)增加轮罩整体的结构连结性,使整体更加紧密,能有效地将减振器带来的振动均匀传递到车身上,提高车身的刚度,继而提高整体结构的动刚度;2)增大后减振器安装板、外轮罩加强板尺寸,使其与车身侧围板连接,增大了后轮罩与侧围的接触面积,利于力的传递;3)零件侧翻边能够有效提高零件的刚度,在对于提高动刚度问题其他优化方法敏度较低[4]的情况下,如若满足工艺、空间布置等条件,可以考虑进行侧翻边的结构优化。上述结论能够在后续车型的该处车身结构设计中起到指导作用。