入射角度对喷雾碰壁后粒径分布的影响

王朋辉,杜慧勇,杨丰源,武选柯,王站成,徐 斌

(河南科技大学 车辆与交通工程学院,河南 洛阳 471003)

0 引言

在选择性催化还原(selective catalytic reduction,SCR)后处理系统工作过程中,尿素水溶液(urea water solution,UWS)经过高温热解形成氨气(NH3),在催化剂的作用下,与尾气中的氮氧化物(NOX)发生氧化还原反应生成氮气和水,以此降低柴油机尾气中NOX的含量[1-3]。在实际应用中,柴油机后处理系统由于受到整车空间和喷嘴安装位置的限制,出现喷雾碰壁是不可避免的[4-5]。因此,对喷雾碰壁后近壁面处液滴空间粒径分布的研究必不可少。

目前,国内外学者对SCR系统中尿素水溶液的碰壁进行了大量的试验研究。文献[6]采用耦合排气流动,建立了无空气辅助式SCR系统尿素水溶液的喷射、雾化、蒸发和碰壁过程的计算流体动力学 (computational fluid dynamics,CFD)模型。文献[7]利用高速摄影机,在定容燃烧弹内对不同温度下空气辅助喷射系统的尿素喷雾特性进行了可视化研究。文献[8]利用高速摄像技术对比空气辅助和无空气辅助两种SCR尿素喷射系统的尿素喷雾粒径,并通过试验验证了两种喷射系统的性能差异。文献[9]通过高温状态时流场的散射光法验证了喷雾的发展过程,通过数码相机拍摄排气管壁上液膜的形成和沉积物的生成过程。文献[10]分析了不同喷射角度(30°、35°、40°和45°)对排气管内液滴的蒸发和NH3浓度分布的影响。文献[11]针对尿素水溶液碰壁和雾化等问题,提出了一体式喷嘴座结构和集成式喷嘴座结构。文献[12]通过CFD模拟尿素水溶液在排气管道内的喷雾特性及碰壁过程。文献[13]选择不同喷雾模型进行分析,研究结果表明:选择不同的模型,会对尿素喷雾碰壁的范围、撞击壁面的液滴类型和喷雾碰壁的位置等造成不同的结果。文献[14]通过建立CFD三维仿真模型,研究柴油机SCR系统在空气辅助喷射系统条件下喷雾的速度流场、雾化后粒径的大小、喷雾的形态和贯穿距等变化规律。文献[15]对尿素水溶液蒸发、雾化过程进行了模拟,在试验验证喷雾模型的基础上,对排气管路中尿素溶液的喷射过程、雾化及NH3浓度分布进行了试验研究。文献[16]通过CFD软件,对柴油机SCR催化器内的排气流动、尿素水溶液喷射雾化、液滴蒸发、尿素热解和催化剂表面化学反应等整个NOX后处理过程进行了模拟。文献[17]运用CFD软件,模拟了4种不同喷雾锥角状态下排气管内的结晶风险和NH3分布均匀性,通过仿真分析验证表明:喷雾锥角为60°时,排气管内的结晶风险较低。文献[18]建立了尿素水溶液的喷射雾化模型,研究液滴在实际柴油机后处理过程中的湍流扰动、变形、破碎、碰撞聚合和碰壁反弹等一系列过程。

以往针对喷雾的研究主要采用仿真分析等方式进行模拟试验,试验结果受设置参数的影响较大,不能真实地预测柴油机实际工况下喷雾碰壁后近壁面处液滴粒径的空间分布规律。本文通过搭建喷雾碰壁试验台架,利用激光粒度仪测量SCR系统中喷雾以不同入射角度撞壁后,液滴在近壁面处的粒径空间分布,获得喷雾碰壁后液滴粒径分布随时间的变化规律。粒度分布的测试结果可用于指导SCR系统设计时尿素喷嘴的布置安装,以改善后期尿素水溶液的热解和水解,从而提高NOX的转化效率。

1 试验系统及试验方法

1.1 试验系统和激光粒度仪的参数

试验在自行设计的喷雾碰壁试验台架上进行。喷雾碰壁台架由尿素水溶液喷射系统、激光粒度仪测试系统和碰壁工作台3部分组成。尿素喷射系统主要由尿素喷嘴、尿素罐、计量控制单元(drive control unit,DCU)组成。喷嘴选用喷孔直径为0.185 mm的非气助式喷嘴。激光粒度仪为德国新帕泰克公司HELOS-VARIO激光粒度仪,通过高速的传输控制协议(transmission control protocol,TCP)或网际协议(internet protocol,IP)的传输方式,可以输出多种平均粒径。由于排气管管径较大,喷雾液滴的直径较小,所以本次试验选用与排气管材料相同的不锈钢平板近似代替排气圆管。喷雾碰壁试验台架如图1所示。

图1 喷雾碰壁试验台架

1.2 试验方法

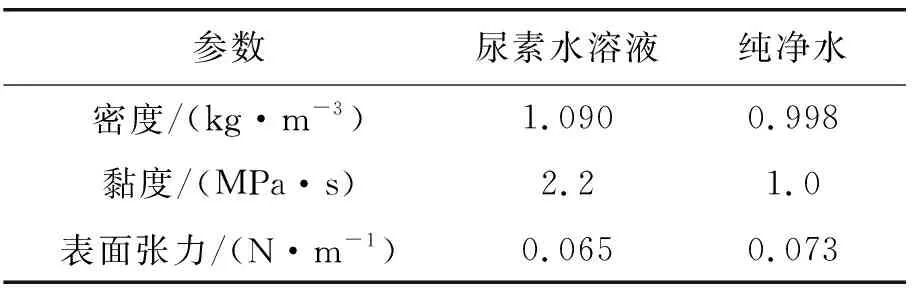

目前车用SCR系统中常用的还原剂为尿素水溶液,其中尿素的质量分数为32.5%。表1为常温(20 ℃)下尿素水溶液和纯净水的物性参数。由表1可知:常温状态下,尿素水溶液和纯净水的密度、黏度和表面张力差别较小。文献[19]通过试验对比纯净水和尿素溶液作为喷雾介质时的液滴粒径分布得出:两种喷雾介质液滴的索特平均直径(Sauter mean diameter,SMD)和液滴的粒径体积都相近。为了防止尿素水溶液对激光粒度仪的镜头造成污染,影响试验结果的准确性,本次试验用纯净水替代尿素水溶液进行喷雾试验。

表1 常温(20 ℃)下尿素水溶液和纯净水的物性参数

为了避免三束喷雾运动过程中液滴的相互干扰,使用工业修补剂将三孔喷嘴的两孔密封,改造为单孔喷嘴,采用单孔喷射。喷射系统计量泵为管路中的溶液提供0.9 MPa的稳定压力,通过控制喷射单元电子阀开闭的持续时间,来控制喷嘴的喷射时间,试验过程中,喷嘴的单次喷射量为100 mg,喷射的持续时间为50 ms。在实际柴油机后处理系统中,喷嘴位置通常布置在排气管直管段区域内,喷嘴轴线与排气管中心轴线的夹角为30°,喷孔到排气管管壁的距离d=100 mm,通过计算得到喷雾从喷孔喷出到碰壁位置处喷雾的发展行程s=200 mm,试验过程中保持喷雾的发展行程不变,仅调整喷嘴的安装角度和位置。为了消除连续喷射时残余喷雾对测量结果的影响,本次试验采用单次实时测量。试验时激光粒度仪测量的总时长为1 000 ms,设定激光粒度仪每隔1.5 ms输出一次测量结果。试验中应保证测量的开始时刻略早于尿素喷射系统的喷射时刻,使测量结果包括1 000 ms内该位置处喷雾从开始到结束的全部液滴随时间变化的整个过程。

为研究喷雾碰壁后近平板处的液滴粒径分布,将激光束中心布置在距离壁面8 mm、23 mm的位置,以喷雾中心线与平板的交点为原点,原点右侧为正方向,测量点沿壁面以间隔15 mm的距离均匀分布在原点两侧,如图2所示(图2中仅画出原点左侧部分)。以激光粒度仪第1次测量到近壁面处的液滴粒径开始计时,并记录该时间为0 ms,由于激光粒度仪在一次喷雾碰壁试验中输出的数据较多,为便于数据处理和分析,选取0 ms、10.5 ms、19.5 ms、30.0 ms、40.5 ms和49.5 ms时喷雾液滴在近壁面处的粒径分布数据。为了消除空气中悬浮粒子、杂光等因素对测试结果的影响,在每次喷射试验开始前,激光粒度仪都需要先进行一次背景测试。

图2 喷嘴轴线与平板夹角30°时测量点的位置分布

SMD是表征雾化质量的指标。SMD越小,说明喷雾雾化程度越好,通过激光粒度仪记录各时间段液滴的SMD,来表示液滴粒径的大小,以下所称的液滴粒径均指液滴的SMD[20]。整理试验数据,获得液滴近壁面处的液滴空间粒径分布云图,对各个测量时刻的数据进行汇总整理,得到完整的喷雾粒径随时间的变化趋势。

2 试验结果分析

2.1 喷雾碰壁对液滴粒径分布的影响

为研究喷雾碰壁对喷雾粒径空间分布的影响,特设置了对照组进行试验。其余条件不变,仅去掉平板壁面,在无碰壁状态下喷雾,测量液滴空间粒径分布随时间的变化趋势。图3和图4是以入射角30°进行喷雾试验过程中,有碰壁和无碰壁两组试验部分时间的喷雾空间粒径分布云图。由于喷嘴喷孔内部结构存在倾角,导致喷雾中心线相对喷孔轴线发生偏移,通过喷嘴的已知参数计算可知:当喷嘴轴线与平板夹角为30°时,喷雾的实际中心线与平板的碰壁夹角是27.5°;当喷嘴轴线与平板夹角为45°时,实际喷雾中心线与平板的碰壁夹角是43°。

在0 ms时,由于此时喷雾处于碰壁初期,有碰壁和无碰壁两组试验液滴的空间粒径分布规律基本相同。由图3a可知:碰壁试验组喷雾主束区和喷雾反射区均为大粒径区域,喷雾中心区域粒径较大,粒径为100~180 μm;喷雾束外侧和反射区液滴的粒径略小,粒径为100~140 μm。此时,喷雾刚接触壁面,只存在大粒径液滴的刚性碰撞反射,反射前后对液滴的粒径大小影响不大。由图3b可知:无碰壁试验组喷雾在无碰壁的情况下向前发展,喷雾主束区液滴的粒径较大,而离喷雾中心较远的区域液滴的粒径相对主束区较小,液滴的粒径为100~200 μm。造成这一现象的主要原因是:喷雾主束区液滴数量多,密度大,容易发生堆积和碰撞,较易在喷雾主束区形成大粒径液滴区域;而在远离主束区的喷雾边界区域,由于液滴数量少,且受到空气流动的影响,所以此处液滴的粒径相对较小。

(a) 有碰壁 (b) 无碰壁

在3 ms时,如图4a所示,有碰壁试验组经过喷雾的持续喷射,碰壁后液滴整体粒径有明显的减小,一部分液滴破碎反射在近壁面处形成小粒径区域。此时,小粒径区域正在初步成型并有扩大的趋势,喷雾主束区的液滴粒径为80~120 μm,反射区液滴粒径为60~80 μm。如图4b所示,对于3 ms时无碰壁组液滴粒径与0 ms时无碰壁组液滴粒径相比,粒径分布较均匀,中心大粒径区域消失;与3 ms有碰壁组的液滴粒径相比,液滴在运动过程中仅依靠空气阻力的作用使液滴发生破碎,液滴的破碎程度相比于碰壁时弱,液滴的整体粒径较大,且不存在小粒径区域,粒径为70~120 μm。

(a) 有碰壁 (b) 无碰壁

2.2 喷雾入射角对喷雾碰壁后粒径分布的影响

为了探究不同入射角度对碰壁后近壁面处液滴空间粒径分布规律的影响,本文选择30°和45°两个喷雾入射角进行喷雾的碰壁试验。

2.2.1 喷雾入射角30°碰壁时液滴的粒径分布

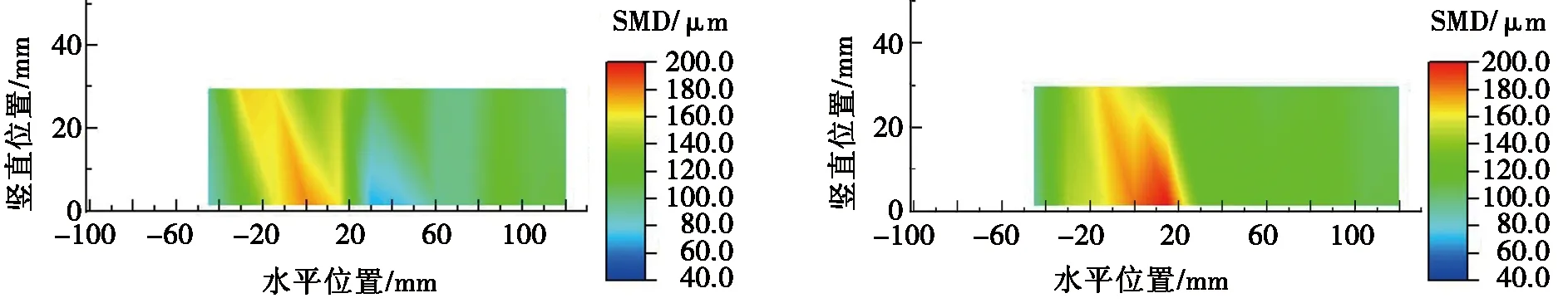

图5a是喷雾以入射角30°进行碰壁试验时,不同时间近壁面处液滴空间粒径分布云图。图5a是由0 ms、10.5 ms、19.5 ms、30.0 ms、40.5 ms和49.5 ms 6个不同喷射时间测得近壁面处液滴的空间粒径分布数据,经过整理绘制而成的。在0 ms时,喷雾刚到达壁面,喷雾处于碰壁和未碰壁的临界,液滴的整体粒径为100~180 μm,喷雾主束区和反射区的液滴均属于大粒径液滴,在喷雾束的中心区域存在液滴大粒径区域。随着喷嘴的持续喷射以及喷雾的发展,在10.5~19.5 ms,撞壁后的液滴一部分吸附在壁面形成液膜,另一部分经过壁面的碰撞反射破碎成小粒径液滴,在反射区近壁面位置形成一个粒径为40~80 μm的小粒径区域,该区域逐渐变大且此区域的液滴粒径随着喷射时间的延续在逐渐变小。在10.5~19.5 ms,液滴碰壁后在反射向上飞溅的过程中受到空气阻力的影响,导致低动能的小粒径液滴发生碰撞堆积的概率变大,小粒径液滴在远离壁面的反射区域内逐渐聚集形成较大粒径的液滴,在反射区会出现粒径分布不均匀现象,远离壁面的位置是大粒径区域,靠近壁面的位置是小粒径区域,且小粒径区域逐渐变大,向上部大粒径区域扩张。

在30.0~49.5 ms时,液滴的初始动量较大,液滴碰撞壁面后破碎效果较好,主束区与反射区均属于小粒径区域,液滴的粒径为40~60 μm,此时中心大粒径区域已消失,主束区和反射区粒径大小基本相同,逐渐融合。反射区远离壁面区域的大粒径区域液滴粒径也逐渐减小,与近壁面处的小粒径区域粒径基本相同,反射区粒径分布不均匀现象基本消失。

(a) 30°入射角碰壁时喷雾液滴的粒径分布 (b) 45°入射角碰壁时喷雾液滴的粒径分布

2.2.2 喷雾入射角45°碰壁时液滴的粒径分布

在不改变喷射策略和壁面位置的条件下,调整喷嘴的喷射角度和位置,使得喷雾中心轴线与壁面的夹角为45°,记录喷雾碰壁后液滴在近壁面处空间粒径分布随时间的变化趋势。如图5b所示,尿素喷雾以入射角45°碰壁后液滴空间粒径分布随时间的变化趋势与30°碰壁试验的变化趋势大致相同。由图5b可知:在初始时间液滴粒径较大,随着喷射时间的持续和液膜的形成,主束区和反射区的液滴粒径逐渐减小,最后喷射主束区和反射区液滴粒径分布逐渐融合,粒径大小基本相同。与入射角30°进行碰壁试验的不同之处在于,随着入射角度的增大,液滴碰撞后反射角度也会变大,喷雾反射区域液滴破碎飞溅的角度也会随之变大。在喷射初期(0 ms)时,图5b喷雾中心区域的大粒径液滴的粒径比图5a喷雾中心区域大粒径液滴的粒径略小。在10.5~19.5 ms,反射区小粒径液滴区域出现的位置与30°入射角碰壁时有所不同,小粒径区域出现在反射区靠近喷雾中心线的整片区域,近平板区域和远离平板区的粒径大小基本相同,此时小粒径液滴区域较喷雾30°入射角碰壁的小粒径液滴区域的面积大,扩张速度更快,但在反射区远离喷雾中心线的区域会有大粒径液滴出现。喷雾以45°入射角碰壁时近壁面处液滴粒径分布在30 ms时已均匀化。

3 结论

(1)喷雾中液滴的空间粒径分布不均匀,在液滴碰壁的初始阶段,液滴的粒径较大,为100~180 μm,随着喷雾的持续喷射碰壁,小粒径液滴逐渐形成,中心大粒径区域消失,喷雾主束区和反射区液滴粒径基本相同,为40~60 μm。

(2)喷雾以不同的入射角度进行碰壁时,会造成喷雾反射区域液滴破碎飞溅的角度不同,入射角越大,喷雾反射后液滴飞溅角度也越大。同时,喷雾入射角度的不同,也会导致碰壁反射区内小粒径液滴出现的位置、形状和区域面积不同。

(3)喷雾以45°入射角碰壁,碰壁初期反射区小粒径液滴区域更大,近壁面处液滴的粒径分布均匀化更快,液滴的破碎效果比喷雾以30°入射角碰壁时液滴的破碎效果好。