温拌技术对成品高黏沥青性能的影响

苏卫国,梁晨磊

(华南理工大学 土木与交通学院,广东 广州 510640)

0 引言

温拌技术是近年来发展起来的一种环保低碳、切合生态环保理念的筑路技术。相较于传统热拌沥青路面,温拌沥青路面的整体性能与之相当,却可降低施工温度30 ℃以上,同时大幅度减少SO2、NOX等有害气体的排放[1-5],对保护生态环境具有重要意义。文献[6]研究了掺加Sasobit、Aspha-min、ZYF、Evotherm这4种温拌剂对沥青性能及混合料路用性能的影响。文献[7]对温拌和热拌开级配抗滑磨耗层(open graded friction course,OGFC)沥青混合料的高温稳定性、低温抗裂性、水稳定性、抗剪切性能和抗疲劳性能等方面进行了对比研究。但目前有关温拌剂对高黏沥青性能影响的研究还比较少见。本文首先对成品高黏沥青分别采用不同的温拌技术制得4种温拌高黏沥青,接着通过美国战略公路研究计划(SHRP)评价指标对比分析了4种温拌高黏沥青的高低温流变性能和抗疲劳性能,可为温拌高黏沥青的制备及混合料施工提供依据。

1 原材料及制备工艺

1.1 成品高黏沥青

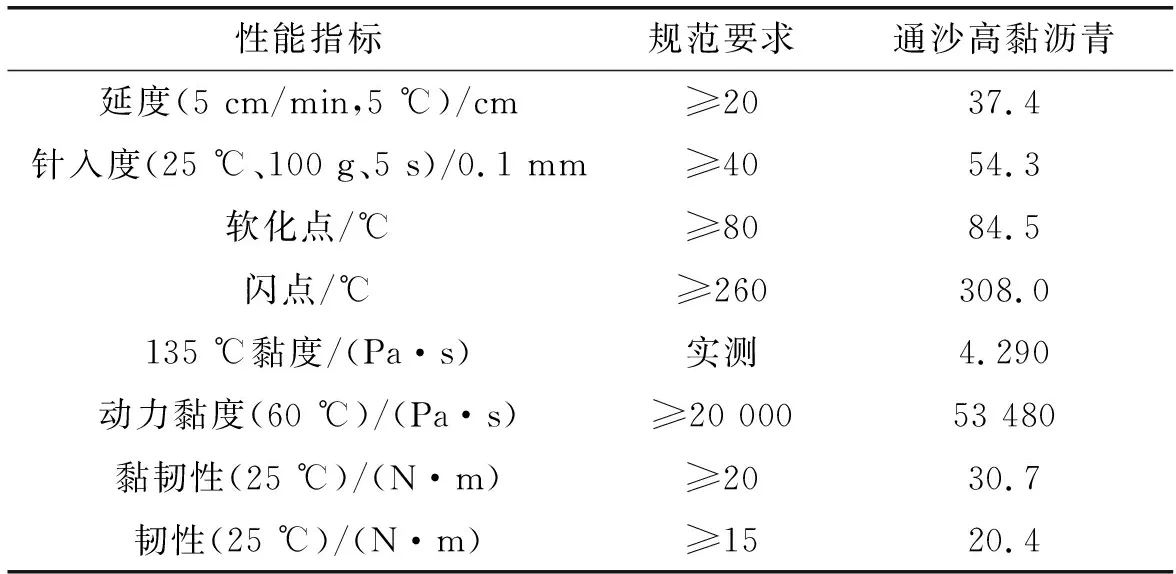

本文选用的成品高黏沥青购自江苏省南通市通沙沥青科技有限公司,各项性能指标测试结果(见表1)均满足要求[8]。

表1 成品高黏沥青的各项性能指标测试结果

1.2 温拌技术方案

本文采用3种温拌技术方案:有机降黏型温拌技术、机械发泡沥青降黏技术和乳化分散沥青温拌技术。有机降黏型温拌技术选用Sasobit和EC120温拌剂。Sasobit温拌剂是一种窄分布的长链脂肪族烃,外观呈片状或粉状,融温范围为99~116 ℃。EC120温拌剂是一种合成的直链脂肪族式的碳氢化合物,呈白色细小颗粒状,熔点为100 ℃左右,温度超过110 ℃后能完全溶于沥青中[9-11]。机械发泡沥青降黏技术,选用徐州工程机械集团有限公司研制的XLB10P型泡沫沥青试验机对沥青进行发泡。乳化分散沥青温拌技术选用美德维实伟克有限公司生产的Evotherm M1温拌剂。

1.3 温拌高黏沥青制备工艺

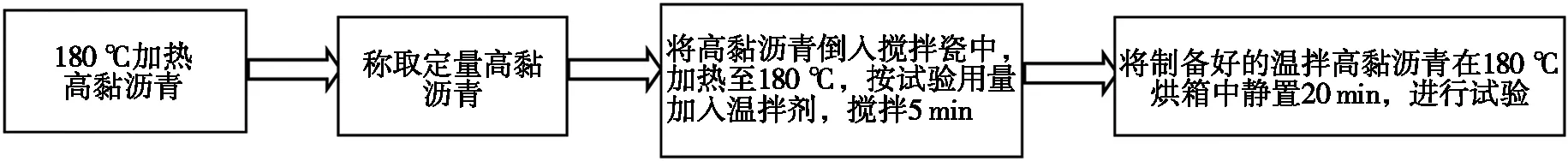

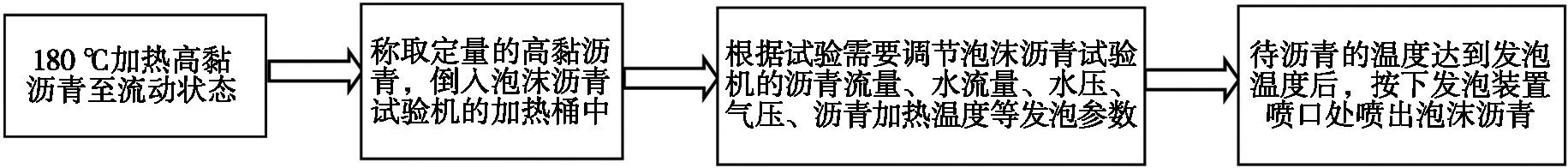

温拌高黏沥青的制备分为两类:一类为掺加温拌剂的高黏沥青的制备,流程见图1;另一类为泡沫温拌高黏沥青的制备,流程见图2。

图1 掺加温拌剂的高黏沥青的制备流程

图2 泡沫温拌高黏沥青的制备流程

通过分析试验结果发现:高黏沥青的60 ℃动力黏度和135 ℃黏度均普遍高于工程中常用的改性沥青,因此将温拌剂的掺量、发泡沥青的用水量和沥青加热温度进行了相应的调整[12-14]。采用掺量(质量分数,下同)为7%的EC120温拌剂,发泡用水量为4%的泡沫温拌,Sasobit掺量为2%、聚乙烯蜡掺量为1%以及WM(采用Evotherm M1温拌剂和一种晶体蜡A、一种邻苯二甲酸二酯类B复合制备出一种新型温拌剂掺量为3%作为温拌技术方案,本文后续内容皆基于上述4种温拌技术方案和掺量进行研究。

2 试验结果与分析

2.1 车辙因子G*/sin δ

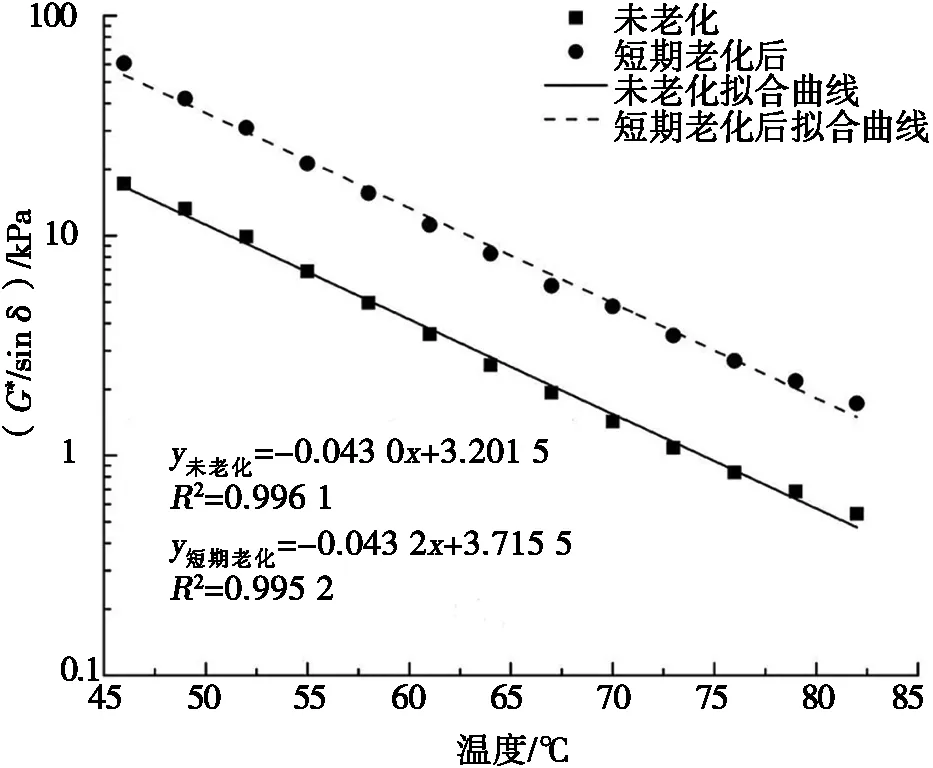

利用动态剪切流变仪,对未老化和短期老化后的成品高黏沥青和4种温拌高黏沥青进行了温度扫描试验,具体试验参数如下:温度,46~88 ℃,间隔3 ℃测一次;频率,10 rad/s;几何参数,25 mm直径,1 mm间隙;控制应变,10%。可以得到不同试样在不同温度下的车辙因子值,根据试验结果绘制出不同试样的车辙因子随温度变化的趋势图,见图3。

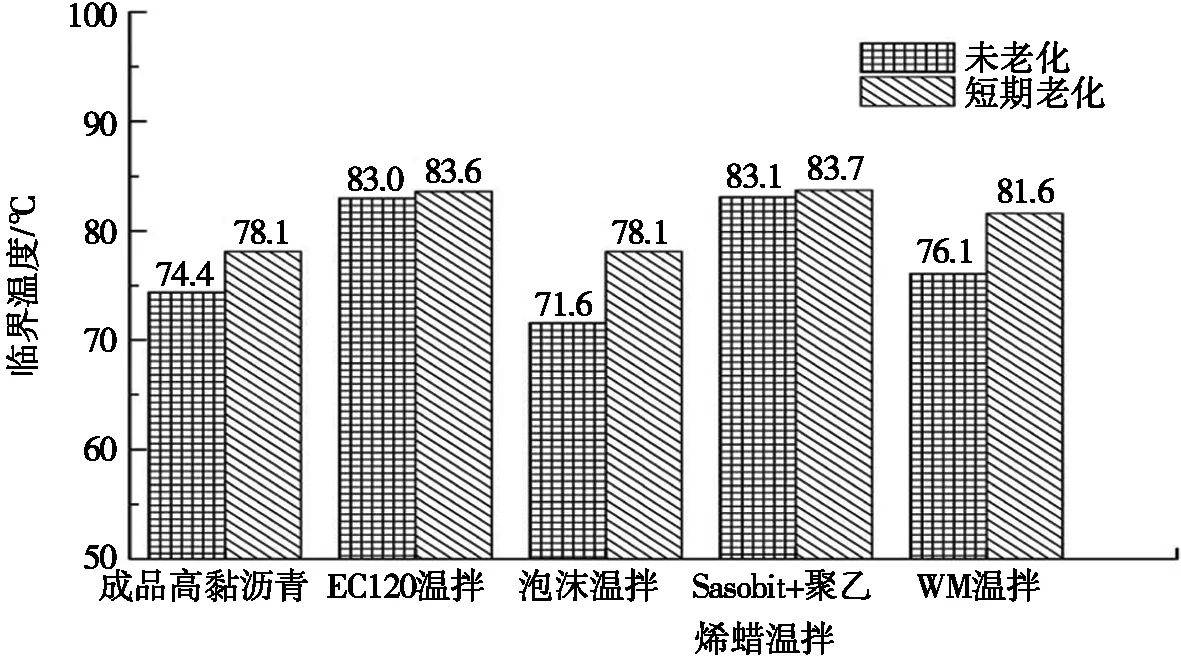

如图3所示,根据车辙因子-温度这两个变量建立坐标图形[15],可以发现不同试样的车辙因子和温度之间存在明显的线性关系。分别对未老化和短期老化后各试样的车辙因子和温度的关系进行线性拟合,得出对应试样的拟合曲线公式,如图3a~图3e所示。再将未老化和短期老化后车辙因子的规范要求值代入各自的拟合曲线公式,可求出满足Superpave胶结料规范要求的临界温度,临界温度越大,表明相应的高温性能等级越高,高温性能越好[16]。

不同温拌高黏沥青试样未老化及短期老化后的临界温度见图4。由图4可知:相较于成品高黏沥青,Sasobit+聚乙烯蜡温拌高黏沥青和EC120温拌高黏沥青的临界温度大幅提高,可见这两种有机蜡类温拌剂提高了成品高黏沥青的高温性能。根据温度扫描试验结果可以发现:虽然泡沫温拌并没有使得高黏沥青的高温等级降低,但是其临界温度却降低了,表明虽然泡沫温拌高黏沥青的高温性能降低了,但仍然能保持之前的高温等级,高温性能受到的影响不大。WM是实验室自制的表面活性剂与有机蜡复合的温拌剂,在成品高黏沥青中掺入WM温拌剂后,临界温度得到了一定程度的提升,说明WM温拌剂可以小幅提高高黏沥青的高温性能。

2.2 60 ℃零剪切黏度

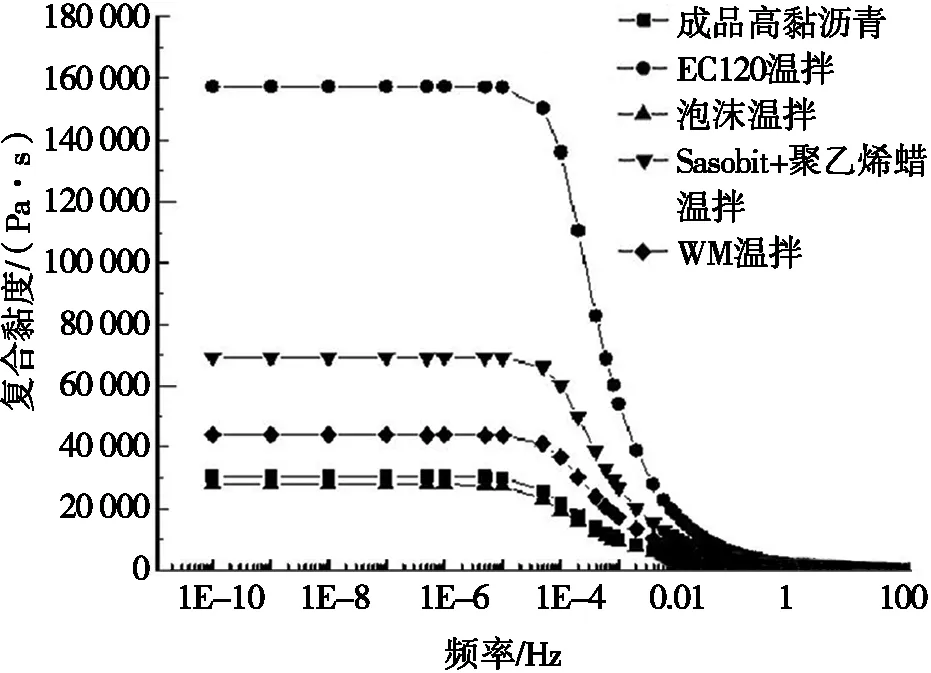

利用动态剪切流变仪,对未老化和短期老化后的成品高黏沥青以及4种温拌高黏沥青开展频率扫描试验,相关试验参数如下:温度,60 ℃;频率,0.1~100 Hz;几何参数,25 mm直径,1 mm间隙;控制应变,0.5%。不同试样在不同荷载作用频率下的复合黏度值如图5所示。

图4 不同温拌高黏沥青试样未老化及短期老化后的临界温度

当剪切频率很小或者剪切频率非常大时,沥青呈现牛顿流体,相应的区域分别称为第一牛顿区域和第二牛顿区域[17]。由图5可以发现:在0.1~100 Hz的剪切频率下,无论是未老化还是短期老化后的试样,复合黏度值均随剪切频率的增加而减小。为了得到剪切频率接近0 Hz时的复合黏度即零剪切黏度,通过流变学模型对曲线进行拟合,可以将图5中变化曲线延伸到第一牛顿区域,最终得出零剪切黏度,常见拟合黏度-频率曲线的流变模型有Cross模型和Carreau模型。根据研究发现,相较于Cross模型,Carreau模型计算出的零剪切黏度与加速加载试验的车辙相关性较好,故采用Carreau模型。复合黏度的计算公式[18]为:

其中:η为复合黏度,Pa·s;η0为零剪切黏度,Pa·s;ω为稳定状态时的剪切频率,s-1;k、m为材料参数。

本文采用Carreau模型对图5中的曲线进行拟合,拟合结果如图6所示。由图6可知:利用Carreau流变模型对不同温拌高黏沥青的复合黏度-频率曲线进行拟合后,可得到第一牛顿区域内复合黏度与频率的关系曲线。无论是未老化还是短期老化后的温拌高黏沥青,在第一牛顿区域内的复合黏度均不再随着剪切频率的变化而变化,因而可以得到不同温拌沥青剪切频率接近0 Hz时的复合黏度,即零剪切黏度。

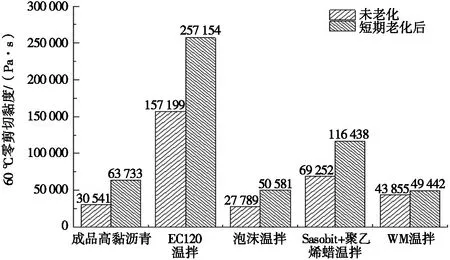

图7为不同沥青试样的60 ℃零剪切黏度。由图7可见:经过短期老化后的温拌高黏沥青60 ℃零剪切黏度通常要高于未老化的温拌高黏沥青,表明运输、摊铺阶段的老化可以提高温拌高黏沥青的高温稳定性。无论是未老化的,还是短期老化后的成品高黏沥青,EC120温拌剂对其60 ℃零剪切黏度的提升幅度均最大,分别达到了415%和303%,Sasobit+聚乙烯蜡温拌剂次之,提升幅度分别为127%和83%。这主要是由于EC120和Sasobit这两种温拌剂都是有机蜡类温拌剂,低于熔点时在沥青中形成网状的晶格结构,使得沥青模量增大,不易发生变形;泡沫温拌高黏沥青的60 ℃零剪切黏度均略小于成品高黏沥青,表明泡沫温拌对高黏沥青的高温稳定性会产生不利影响。实验室自制的WM温拌剂可使未老化的成品高黏沥青的60 ℃零剪切黏度提高,提高幅度为43%,高温性能变好,但是短期老化后的成品高黏沥青却有一定程度的降低,降低幅度为22%,高温性能有一定程度的减弱。

图7 不同沥青试样的60 ℃零剪切黏度

通过比较不同温拌高黏沥青未老化和短期老化后的60 ℃零剪切黏度,可以得出EC120温拌高黏沥青的高温性能最好,其次是Sasobit+聚乙烯蜡温拌高黏沥青。对于泡沫温拌高黏沥青和WM温拌高黏沥青,未老化前,后者的高温性能要好于前者;短期老化后,前者的高温性能要好于后者。

2.3 蠕变劲度和蠕变速率

利用弯曲梁流变仪,对经过长期老化后的成品高黏沥青和4种温拌高黏沥青在-6 ℃、-12 ℃和-18 ℃下进行低温性能试验,根据试验结果,绘制出不同温拌高黏沥青在不同试验温度下的蠕变劲度和蠕变速率的变化曲线,如图8所示。

由图8a可知:随着试验温度的降低,各沥青试样的蠕变劲度都在不断增大,说明沥青在温度应力的作用下更难以变形,导致沥青内部积累了更多的剩余应力,最终加大了沥青开裂的可能性。但泡沫温拌高黏沥青的蠕变劲度曲线始终低于成品高黏沥青,表明泡沫温拌可以改善高黏沥青的低温性能,而另外3种温拌高黏沥青的低温性能较成品高黏沥青差。当蠕变劲度不超过300 MPa时,沥青胶结料的低温性能方可满足Superpave沥青胶结料规范的规定。在-6 ℃和-12 ℃这两个试验温度下,各沥青试样的蠕变劲度均小于300 MPa,低温性能仍然满足要求;当试验温度达到-18 ℃时,EC120温拌高黏沥青的蠕变劲度为320 MPa,此时已不能满足低温性能要求,而长期老化后的成品高黏沥青及另外3种温拌高黏沥青的蠕变劲度值仍然小于300 MPa,可以满足低温性能指标要求。

由图8b可见:随着试验温度的降低,各沥青试样的蠕变速率都在不断减小,说明沥青在受到温度应力作用时应力松弛性能降低,无法在短时间通过自身的变形释放内部的应力,低温开裂可能性增大。根据Superpave沥青胶结料规范规定,当蠕变速率M>0.3时,沥青的低温性能满足规范要求。在-6 ℃时,掺加EC120和Sasobit+聚乙烯蜡的温拌高黏沥青的M>0.3;在-18 ℃时,掺加WM温拌剂的高黏沥青的蠕变速率M<0.3。说明掺加了WM温拌剂的高黏沥青的低温性能要优于掺加了EC120和Sasobit聚乙烯蜡的高黏沥青的低温性能,而泡沫温拌高黏沥青的蠕变速率始终大于成品高黏沥青的蠕变速率,说明泡沫温拌可以一定程度上改善高黏沥青的低温性能。

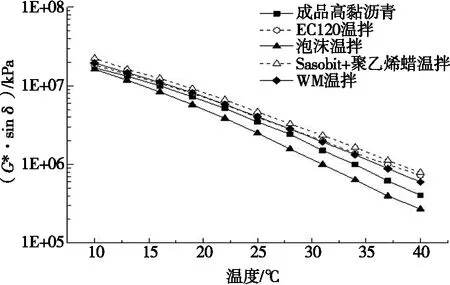

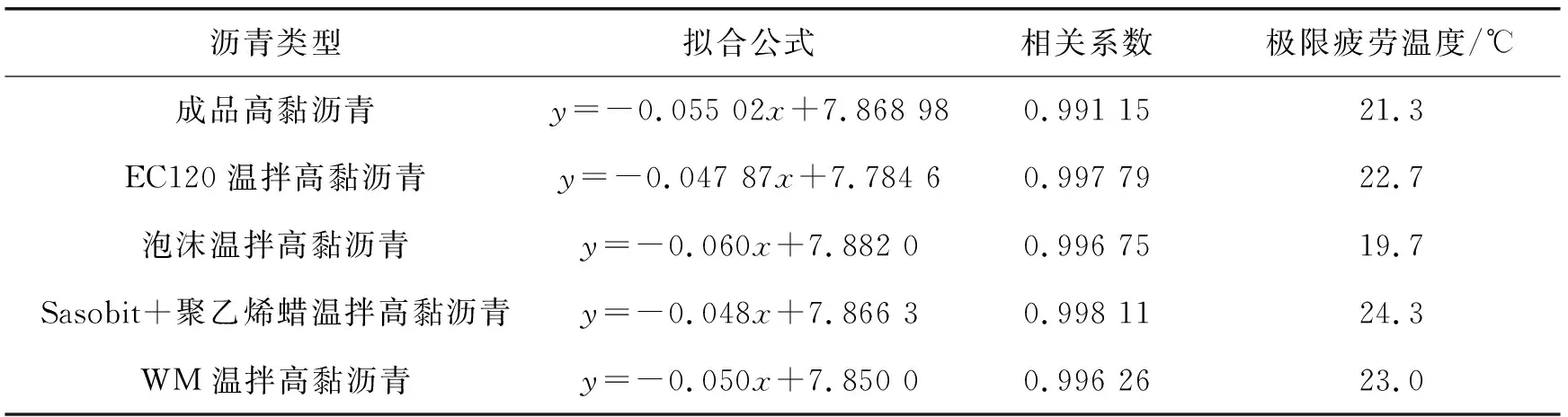

根据以上分析可知,4种温拌高黏沥青的低温性能排序如下:EC120温拌 利用动态剪切流变仪,对长期老化后的高黏沥青和4种温拌高黏沥青进行10~40 ℃的温度扫描试验,具体试验参数如下:温度,10~40 ℃,间隔3 ℃测一次;频率,10 rad/s;几何参数,8 mm直径,2 mm间隙;控制应变,1% 以内。根据试验结果可以得到不同温拌高黏沥青疲劳因子随试验温度变化的趋势图,如图9所示。 图9 不同温拌高黏沥青的疲劳因子随试验温度变化的趋势图 Superpave沥青技术规范中选用疲劳因子G*·sinδ参数的主要目的,是为了限制路面在循环往复的交通荷载作用过程中消耗掉的总能量,以减少疲劳开裂[19]。因此,同等温度条件下,疲劳因子G*·sinδ越小,沥青试样的抗疲劳性能越好[20]。由图9可以发现:泡沫温拌高黏沥青在10~40 ℃的疲劳因子均普遍小于成品高黏沥青和其他温拌高黏沥青的疲劳,表现出相当好的抗疲劳性能,说明泡沫温拌技术的使用有助于提升成品高黏沥青的抗疲劳开裂能力。EC120温拌高黏沥青和WM温拌高黏沥青的疲劳因子G*·sinδ均大于成品高黏沥青因子,说明抗疲劳性能有所降低。在10~22 ℃可以观察到EC120温拌高黏沥青的疲劳因子要略小于WM温拌高黏沥青;在22~40 ℃,两者的疲劳因子相差不大,说明其抗疲劳性能相近,但EC120温拌高黏沥青在相对低的温度环境下的抗疲劳性能表现要好于WM温拌高黏沥青。Sasobit+聚乙烯蜡温拌高黏沥青的疲劳因子明显大于其他沥青试样,说明Sasobit+聚乙烯蜡温拌高黏沥青是这些沥青试样中抗疲劳性能最差的,Sasobit+聚乙烯蜡的加入会明显降低成品高黏沥青的抗疲劳性能。 为了更加准确地评价各温拌高黏沥青的抗疲劳性能,建立疲劳因子-温度的半对数坐标关系图[21],如图10所示。 图10 不同温拌高黏沥青的疲劳因子-温度的半对数坐标关系图 从图10中可以发现:在疲劳因子-温度的半对数坐标中,这两者线性相关性很强,因此分别对不同温拌高黏沥青的疲劳因子-温度进行线性拟合,然后将G*sinδ=5 MPa代入求出极限疲劳温度,具体计算结果如表2所示。 表2 疲劳因子与温度关系的线性拟合结果 根据表2可知:成品高黏沥青掺入Sasobit+聚乙烯蜡复合温拌剂后极限疲劳温度上升最多,因为极限疲劳温度越低,抗疲劳性能越好,说明Sasobit+聚乙烯蜡复合温拌剂对成品高黏沥青的抗疲劳性能影响最不利;EC120温拌剂和WM温拌剂对成品高黏沥青抗疲劳性能也有一定程度地削弱;相反,泡沫温拌可以改善成品高黏沥青的抗疲劳性能,有效减少疲劳开裂的产生。 (1)在4种温拌高黏沥青中,EC120温拌剂对成品高黏沥青的高温性能改善程度最大,Sasobit+聚乙烯蜡温拌剂次之;泡沫温拌高黏沥青的60 ℃零剪切黏度略微降低,WM温拌剂可以小幅提高成品高黏沥青的60 ℃零剪切黏度,高温等级没有变化,高温性能得到一定程度的提升。 (2)WM温拌高黏沥青的低温性能优于EC120温拌高黏沥青和Sasobit+聚乙烯蜡温拌高黏沥青,而泡沫温拌可一定程度改善高黏沥青的低温性能。4种温拌高黏沥青的低温性能优劣排序为:EC120温拌 (3)Sasobit+聚乙烯蜡温拌高黏沥青的抗疲劳性能最差,EC120温拌剂和WM温拌剂对成品高黏沥青抗疲劳性能也有一定程度地削弱,而泡沫温拌可以改善成品高黏沥青的抗疲劳性能。2.4 极限疲劳温度

3 结论