钼铌微合金化珠光体基灰铸铁的组织与摩擦磨损性能

高广东,熊 毅,岳 赟,秦小才,邹悟会,刘 栋

(1.河南科技大学 材料科学与工程学院,河南 洛阳 471023; 2.中原内配集团股份有限公司,河南 孟州 454750)

0 引言

近年来,随着汽车行业朝着轻量化、高爆压、大功率化的方向发展以及中国国VI排放标准的全面实施,对发动机部件使用材料的性能要求也愈加苛刻[1]。气缸套作为发动机燃烧室的核心部件,其工作时在承受交变机械载荷和热负荷双重作用下,容易出现局部磨损和微裂纹,造成气缸套窜气,增加汽车油耗以及尾气排放,进而影响发动机动力性、安全性,因此,气缸套要有足够的强度以及良好的耐磨性以满足发动机的性能需求[2]。

由于灰铸铁具有优异的铸造性、耐磨性、减震性、导热性以及较低的生产成本,目前仍是气缸套的首选材料[3]。国内常用的气缸套材料多为高磷铸铁、硼铸铁等,这些材料最大的缺陷是强度不高和抗磨粒磨损能力差,难以满足汽车日渐严格的性能要求[4]。为了进一步提高铸铁气缸套的品质,满足国际卡车工程标准E06—5016的要求,文献[5]通过向铁液中加入适量Cu、Ni、Mo等合金元素,使过冷奥氏体转变曲线右移,以适当的冷却速度冷却铸件,并在400~500 ℃贝氏体转变温度保温一段时间后,得到一种硬度为270HB、强度不低于400 MPa的多元微合金化贝氏体灰铸铁材料,大幅度提高了气缸套的使用性能。

虽然上述的贝氏体灰铸铁具有较高的力学性能和耐磨性,但贝氏体是过冷奥氏体在中温转变区域形成的非平衡态组织,相比高温转变区域得到的珠光体组织而言,其在高温高压环境下工作不如珠光体组织稳定可靠[6],而普通珠光体灰铸铁材料的强度与硬度指标较低(强度一般为200~300 MPa,硬度为220HB~260HB),不能满足汽车高爆压、长寿命的性能需要,所以提高珠光体灰铸铁的强度与耐磨性,使其性能可以达到甚至超过铸态贝氏体灰铸铁,已成为亟待解决的课题。文献[7]设计的铬钼铜合金化珠光体灰铸铁和文献[8]研制的铜钼铬锡合金化高强度珠光体灰铸铁,虽然在力学性能和耐磨性能方面达到了贝氏体灰铸铁的水平,但添加过多贵重的合金元素增加了材料的生产成本,不利于企业批量化投产。为此,本文以Cu、Ni、Mo多元微合金化贝氏体灰铸铁为对照组,在控制铸铁中锰的质量分数分别为w(Mn)=2.0%~2.1%和w(Mn)=0.2%~0.3%的基础上,仅添加质量分数之和不超过0.5%的钼铌合金元素,以期制备出低成本、高性能的珠光体基体灰铸铁材料。

1 试验材料及方法

1.1 试验材料

本试验所用的主要原材料有Q12生铁、废钢、硅铁、锰铁、钼铁以及铌铁合金。低锰合金成分如下:w(C)=2.85%~3.00%,w(S)=0.05%~0.07%,w(Si)=2.0%~2.2%,w(P)<0.1%,w(Mn)=0.2%~0.3%,w(Mo)=0.1%~0.2%,w(Nb)=0.1%~0.2%。高锰合金中锰含量增至w(Mn)=2.0%~2.1%,其余元素不变。对照组选用铜钼镍合金化贝氏体材质,成分控制如下:w(C)=2.8%~3.1%,w(Si)=2.0%~2.2%,w(S)≤0.1%,w(P)≤0.1%,w(Mn)=0.4%~0.5%,w(Ni)=0.9%~1.1%,w(Cu)=0.3%~0.5%,w(Mo)=1.0%~1.5%。

1.2 熔炼及孕育

采用离心铸造工艺,将铁源在500 kg中频感应电炉内加热熔化,待铁水完全熔化后,使用直读光谱仪分析铁液成分,铁水出炉温度控制在1 480~1 520 ℃。

浇注前模具内壁粘涂硅藻土涂料,待涂料干燥后方可进行浇注,模具温度控制在220~280 ℃。铁液孕育采用随流孕育,铁熔液流入浇包时,加入质量分数为0.5%的硅钡一次孕育,铁水自浇包流入浇铸机时,加入质量分数为0.2%的硅锶二次孕育。浇注时,待铁液注入旋转的模具5 s后,对模具外壁激水冷却,此时离心机转速为1 400 r/min。待毛坯凝固结束后即可出缸,出缸温度控制在800~850 ℃;出缸后两种成分的毛坯均空冷至室温。

1.3 试验方法

在3种不同成分(低锰、高锰、贝氏体)组成的缸套中切割出标准尺寸为140 mm×6.5 mm×6 mm的拉伸试样9根,金相试样3块,摩擦磨损试样9根(Ф6 mm×20 mm),随后进行退火处理,工艺为:530 ℃保温3 h,炉冷至300 ℃空冷。

试验前,利用不同目数的金相砂纸除去退火后试样表面的氧化皮和毛刺,在WDW-300万能试验机上进行拉伸试验。随后将3种金相试样研磨抛光,借助OLYMPUS PMG3型金相显微镜观察石墨形态,JSM-7800F型扫描电镜观察基体组织,腐蚀剂是体积分数为4%的硝酸乙醇。随后将金相试样放置在HBS-3000 型数显布氏硬度计上进行硬度检测,测量压头是直径为5 mm的钢球,载荷为750 kg,保载20 s,在每个试样上至少测3个点,结果取其平均值。

利用QG-700型气氛高温摩擦磨损试验机进行销盘旋转式摩擦磨损试验,对磨盘为GCr15耐磨材料,表面粗糙度标为Ra0.4。试验过程中,试样旋转半径为14 mm,载荷固定为20 N,时间15 min,温度100 ℃,电机转速200 r/min。每种试样测3次,取平均值,磨损速率[9]计算如式(1)所示:

(1)

其中:W为磨损速率,mg/m;∆G为磨损前后的质量损失,mg;n为旋转角速度,r/min;R为销盘接触区旋转半径,m;t为摩擦时间,min。

2 试验结果与讨论

2.1 显微组织分析

2.1.1 金相组织观察

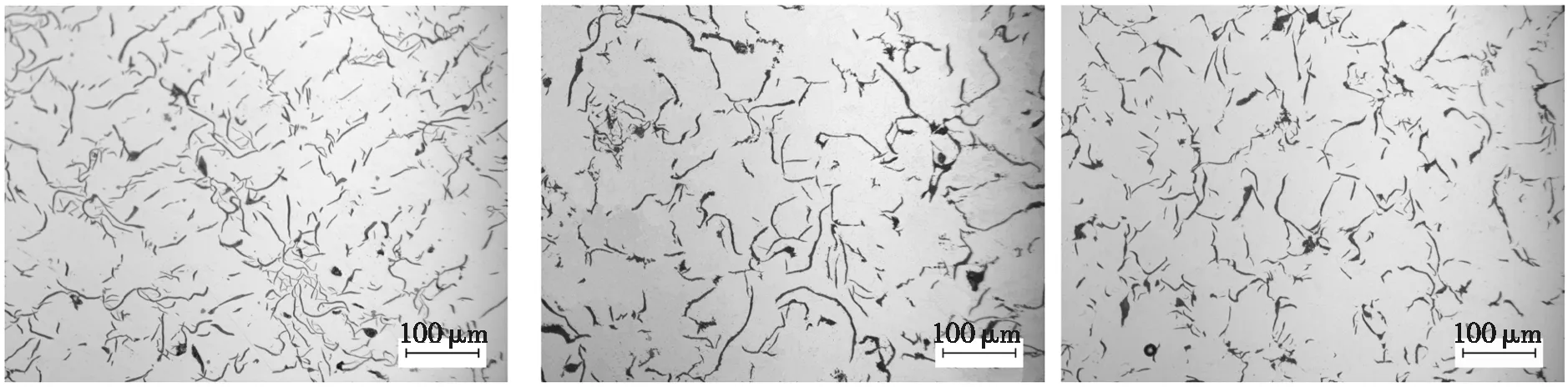

灰铸铁中的碳大部分以片状石墨的形式存在,其形态、大小、数量以及分布对灰铸铁的性能有重要影响,一般长度适中、分布均匀的A型石墨的材料强度最为理想[10-11]。图1为3种试样(贝氏体灰铸铁、低锰灰铸铁、高锰灰铸铁)抛光后未腐蚀的石墨金相组织。

图1a中贝氏体灰铸铁的石墨分布较为密集、含量较多,石墨面积率与平均石墨长度分别为10.1%和0.031 μm,除了少量石墨呈方向性枝晶片状分布以外,绝大多数石墨片分布较为均匀且无方向性,属于典型的A型+25%E型石墨。当薄壁的缸套冷却速度过快时,就会产生呈方向性排列的E型石墨,在应力作用下,该处极易产生裂纹,不利于提升铸铁的抗拉强度[12]。而低锰与高锰珠光体灰铸铁的石墨均呈无方向性片状均匀分布在基体间,属于典型的A型石墨。图1b中低锰珠光体灰铸铁的石墨含量适中,石墨长度较长,石墨面积率与平均石墨长度分别达到9.1%和0.041 μm。图1c中高锰灰铸铁的石墨面积率与平均石墨长度分别为7.0%和0.027 μm,石墨含量最少且形状细小弯曲。对比贝氏体灰铸铁,两种珠光体灰铸铁经钼铌元素微合金化处理后,其石墨形貌有所改善。这是因为钼和铌元素易与铁水熔液中的碳原子结合生成碳化物颗粒,这些颗粒将成为石墨成核的核心,有利于细化石墨,而锰元素属于反石墨化元素,可减少石墨含量并细化石墨。从气缸套服役性能方面考虑,全部获得细小均匀A型石墨的高锰珠光体灰铸铁较好。

(a) 贝氏体灰铸铁(×200) (b) 低锰灰铸铁(×200) (c) 高锰灰铸铁(×200)

2.1.2 基体组织形貌

相对于非平衡态组织贝氏体,珠光体在加工和使用过程中稳定性较好,已成为气缸套材料的首选组织。为了进一步提高珠光体基灰铸铁的性能,应尽可能地增加珠光体含量以及减小其片层间距。对低锰与高锰灰铸铁试样抛光后,用体积分数为4%的硝酸乙醇腐蚀,然后在金相显微镜和扫描电镜(scanning electron microscope,SEM)下观察基体组织,结果如图2所示。

(a) 低锰灰铸铁腐蚀后的金相图(×200) (b) 高锰灰铸铁腐蚀后的金相图(×200)

图2a和图2b中黑灰色部分为珠光体组织,均匀分布的白色部分为少量的磷共晶和钼铌碳化物,有利于提高材料的耐磨性能。根据金相检验标准[13]可知:两种试样的珠光体数量百分数均不低于95%。图2c和图2d为两种灰铸铁试样腐蚀后的SEM图。与低锰灰铸铁相比,高锰灰铸铁的珠光体片层间距细化明显,这是由于Mn是反石墨化元素,较高质量分数的Mn阻止了第3阶段石墨化的充分进行,从而有利于增加珠光体含量以及细化珠光体片层间距,使珠光体组织更加稳定,分布更加致密[14]。

2.2 力学性能分析

2.2.1 抗拉强度

对3种试样进行拉伸试验,其抗拉强度如表1所示。从表1中可以看出:高锰灰铸铁的抗拉强度提升效果明显,而低锰灰铸铁的抗拉强度与贝氏体基灰铸铁相当,低锰灰铸铁抗拉强度平均值为408 MPa,稍高于贝氏体基灰铸铁抗拉强度平均值405 MPa,这与它们获得形态良好的A型石墨有关。石墨本身强度较低,石墨片的数量与形态是决定材料强度大小的重要因素[15]。由于贝氏体灰铸铁石墨数量相对略多,减小了基体组织的有效承载面积,以及局部存在短小且呈方向性分布的E型石墨,破坏了基体的连续性,增加了裂纹产生的概率,从而恶化了材料的抗拉强度。高锰灰铸铁的抗拉强度较高,是因为细小的A型石墨对基体的切割作用较小,并且随着珠光体片层间距的减小,基体产生抵抗裂纹以及裂纹扩散的能力增强。此外,铸铁中的钼、铌元素还可以与碳原子结合,生成Mo2C和NbC硬质相,弥散分布在基体中,起到弥散强化的作用,也在一定程度上提高了材料的抗拉强度[16]。

表1 3种试样的抗拉强度 MPa

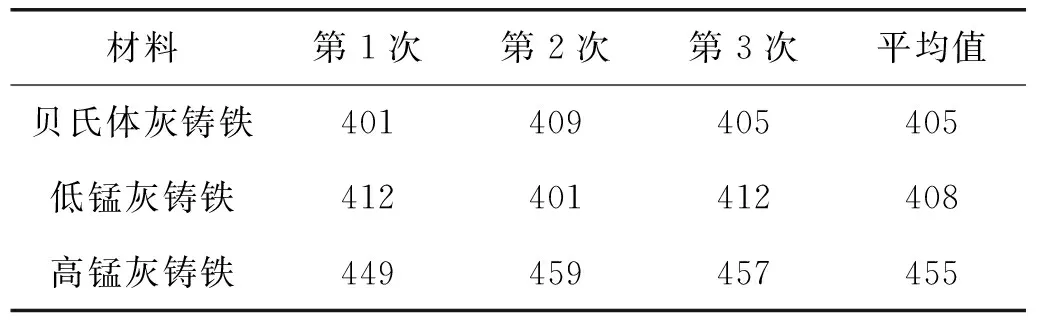

2.2.2 布氏硬度

对试样进行布氏硬度试验,3种试样的布氏硬度如表2所示。硬度指的是材料局部抵抗硬物压入的能力,与材料的基体组织密切相关,石墨对其影响不大[15]。从表2中可以看出:经钼铌微合金化处理后,两种珠光体灰铸铁的布氏硬度均已达到或超过贝氏体灰铸铁。低锰灰铸铁的布氏硬度平均值为271HB,略低于贝氏体基灰铸铁的276HB;对高锰灰铸铁的布氏硬度提升效果明显,其布氏硬度平均值高达352HB。这是由于较多的锰含量增大了铸铁的共晶过冷度,细化了珠光体组织,再加上锰还能与硫反应生成MnS颗粒,避免了过多硫元素对材料性能的危害[17]。此外,铌、钼元素与碳原子形成的高硬度碳化物弥散分布在基体中,对基体起到良好的强化作用,有利于提高材料的硬度。

表2 3种试样的布氏硬度 HB

2.3 摩擦磨损性能分析

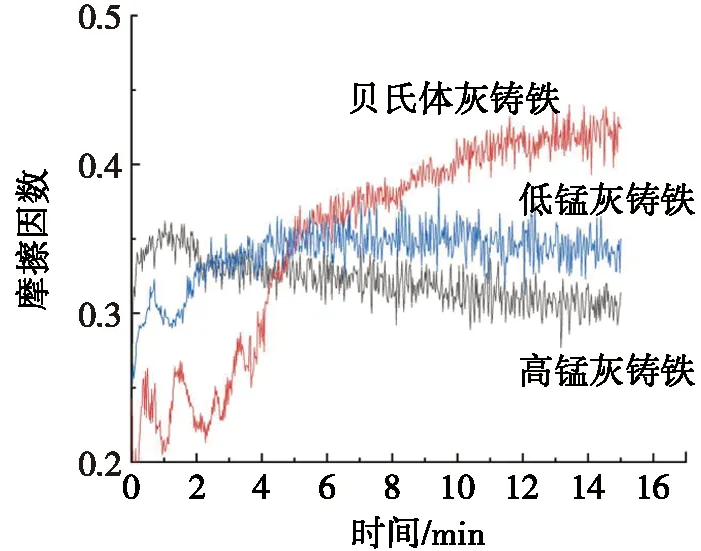

材料的耐磨性是指其抵抗机械磨损的能力,主要通过材料的磨损量、磨损速率以及表面磨损形貌来衡量。图3为3种灰铸铁试样在20 N载荷下的摩擦因数。由图3可知:贝氏体灰铸铁稳定后的摩擦因数为0.38~0.42,低锰与高锰珠光体灰铸铁稳定后的摩擦因数均小于贝氏体灰铸铁,分别为0.33~0.36和0.30~0.33,相对应的低锰和高锰灰铸铁的磨损量分别为0.062 6 mg/m和0.039 8 mg/m,而贝氏体灰铸铁磨损量最大,达到0.068 2 mg/m。由于钼、铌元素促进了铸铁中形成较多形态良好的A型石墨,这些石墨在磨损试验过程中起到很好的润滑作用,此外,钼和铌元素还可以在组织中形成类似于抗磨骨架的Mo2C和NbC硬质颗粒,并且这种颗粒是非连续性的,不会破坏珠光体基体的连续性,因此高锰和低锰灰铸铁的摩擦因数和磨损量相对较小[18]。虽然贝氏体灰铸铁的石墨含量较多,但由于一部分石墨为在过冷条件下生成的E型石墨,在石墨周围伴生了少量的铁素体,进而降低了铸件的耐磨性能[19]。与低锰灰铸铁相比,高锰灰铸铁随着锰质量分数的增加,石墨形态更加细小均匀,而且抗拉强度与布氏硬度提高明显,能够更好地抵抗材料表面由磨损引起的塑性变形,故高锰灰铸铁的耐磨性较好[20]。

图3 3种灰铸铁试样的摩擦因数

图4是3种灰铸铁试样在相同摩擦条件下的表面磨痕形貌SEM图。从图4中可以看出:3种灰铸铁均属于黏着磨损。图4a中,贝氏体灰铸铁的磨损表面存在较大的孔洞,这是由于基体中存在一些形貌较差的E型石墨,割裂了基体组织的连续性,致使石墨周围的基体在较大载荷摩擦下遭到破坏,发生脱落,造成试样表面形成凹坑。图4b和图4c中,低锰灰铸铁与高锰灰铸铁由于加入钼铌合金元素的缘故,细小且分布均匀的A型石墨对基体割裂作用小,在摩擦过程中剥离的基体也相对较少。尤其是图4c中的高锰灰铸铁,由于其强度与硬度较高,材料表面具有很强的黏结力,材料并不会轻易发生脱落,所以其磨损量相对较低,另外,由于材料在旋转对磨试验过程中所承受的剪切应力方向不断变化,使其表面形成较多连续层面。

(a) 贝氏体灰铸铁(×500) (b) 低锰灰铸铁(×500) (c) 高锰灰铸铁(×500)

3 结论

(1)经钼、铌元素微合金化的高锰与低锰灰铸铁的组织均为珠光体+A型石墨,高锰灰铸铁的石墨片更加细小均匀,珠光体片层更加致密。

(2)高锰和低锰灰铸铁的抗拉强度分别达到455 MPa和408 MPa,优于铸态贝氏体灰铸铁。在硬度方面,高锰灰铸铁的布氏硬度最高,达到352HB。在相同摩擦条件下,低锰与高锰灰铸铁摩擦因数与磨损量均小于铸态贝氏体灰铸铁。

(3)从灰铸铁的组织、力学性能以及耐磨性能上综合考虑,该试验条件下高锰灰铸铁是首选的气缸套合金灰铸铁材料。