循环流化床锅炉数值模拟研究进展*

李东雄 韩豪杰 王 菁 杨凤玲

(1.山西大学动力工程系,030013 太原;2.山西大学国家环境保护煤炭废弃物资源化高效利用技术重点实验室,低附加煤基资源高值利用协同创新中心,030006 太原)

0 引 言

距1979年第一台由Ahlstrom公司设计的循环流化床(circulating fluidized bed,CFB)锅炉在芬兰投产已经过去了40多年[1-3]。在这40年里,CFB锅炉依托其良好的燃烧效率、较强的燃料适应能力以及较低的污染物排放性能在工程应用中不断发展改进,现在已经成为清洁燃烧的核心技术之一[4-7]。CFB锅炉的正确设计和改进一般要经历实验室试验、中试试验、商业运行三个阶段,试验方法通常费时费钱,特别是对于大规模的设备系统,而且有些研究对象例如炉内传热传质、炉内燃烧过程等很难通过试验的方式进行研究[8]。数值模拟研究方法诞生不到20年,弥补了CFB锅炉研究中传统试验方法的不足,为CFB锅炉的升级改造、燃烧优化做出了巨大贡献。随着现代模拟工具能力的提高和建模方法的改进,数值模拟研究方法有效弥补了试验的不足而且节省了大量科研成本,正在成为一种流行的工具[9]。本文就CFB锅炉的气固流动特性、炉内燃烧及污染物排放特性以及锅炉运行条件对锅炉流动及燃烧的影响等冷态和热态数值模拟研究进行了总结和分析,重点介绍了热态数值模拟应用于大型循环流化床锅炉炉内燃烧部分的研究进展。

1 CFB锅炉数值模拟研究方法介绍

针对CFB锅炉的数值模拟研究方法主要有计算流体力学(CFD)和计算颗粒流体力学(CPFD)两种,主流计算软件分别为Fluent和Barracuda。CFB锅炉炉内流动是典型性的气固两相流动,Fluent软件中主要有欧拉-拉格朗日方法和欧拉-欧拉方法两种主要的气固两相流模拟方法。欧拉-拉格朗日方法将气体看作连续相,将颗粒相看作离散相,需要耦合计算才能求解连续相问题,欧拉-欧拉方法则把气体和颗粒相均视为流体,是对两相流问题的简化,在循环流化床数值模拟中又叫双流体(two fluid model,TFM)方法。国内外研究者利用Fluent软件研究了CFB锅炉气固流动、传热、燃烧和污染物生成,为CFB锅炉的流动和燃烧机理奠定了基础,为锅炉结构设计优化和燃烧调整优化提供指导[10]。Barracuda软件基于CPFD方法,其本质上是基于MP-PIC(multiphase particle-in-cell)方式的一种数值计算方法,该方法以欧拉-拉格朗日体系模拟颗粒两相流,对大量颗粒和流体在三维空间内的耦合问题是一种比较好的解决方式[4]。该数值模拟方法能够模拟工程上存在的大量颗粒背景,在研究循环流化床这种大量宽筛分颗粒方面具有得天独厚的优势。

2 CFB锅炉冷态数值模拟

CFB锅炉冷态数值模拟是指在进行数值模拟时不考虑传热与燃烧,只考虑气固间相互作用的一种数值模拟方式,可以考察气固流动特性,包括轴向与径向颗粒密度分布与颗粒速度。该研究方法往往与锅炉冷态试验相结合,对锅炉的结构调整与优化具有重要意义。

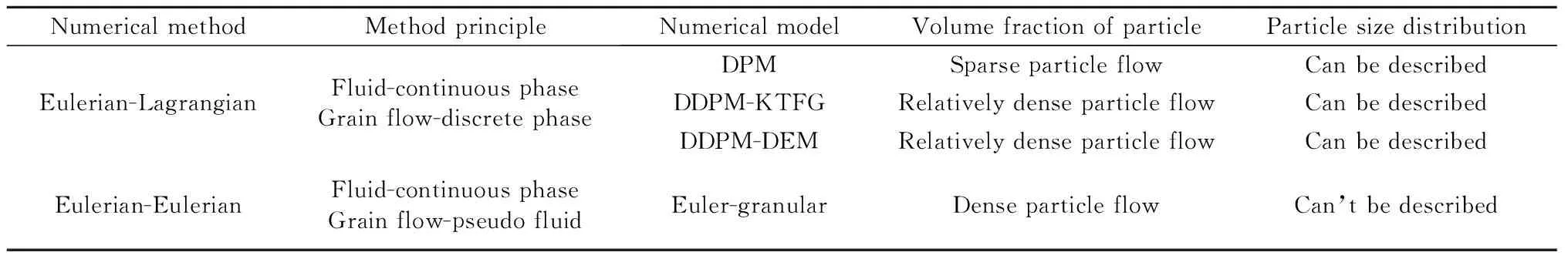

CFB锅炉炉内气相输运过程中会携带着固相颗粒整体向上流动,部分离开炉膛出口处的颗粒通过旋风分离器和回料阀后返回炉膛实现燃料的循环流化燃烧。在CFB锅炉炉内气固两相流中,气相和固相存在着相互作用,造成炉内不同部位气相和固相的密度分布不同。在炉膛内,气体包含部分分散颗粒组成气相连续向上流动形成连续相,固体颗粒由于“成团”和“返混”现象形成颗粒浓度较大的分散相,两相之间的固体颗粒不断发生着交换。CFB锅炉中颗粒较稠密,属于稠密气固两相流动,颗粒与颗粒的碰撞几率较大,碰撞对颗粒的脉动和混合作用不能忽略,因此推动了两相流湍流模型的研究与发展[11]。表1列出了Fluent中颗粒两相流常用的一些模拟方法[12-14],以及这些方法的原理及适用范围,研究中需要根据颗粒流的类型选择合适的颗粒两相流模型。煤粉炉中气固两相流为稀疏颗粒流,使用欧拉-拉格朗日方法追踪单颗粒的方式可以对煤粉炉内的气固两相流进行较为准确的求解计算,以气体流为连续相,以煤粉颗粒流为离散相,在拉格朗日坐标系内对颗粒采用随机轨道模型预测离散相的分散,并对气相与固相之间的耦合进行计算。DPM模型对颗粒体积分数小于10%的气固两相流有效,在颗粒相充分稀疏时,颗粒与颗粒的相互作用以及颗粒体积分数对连续相的影响可以忽略,但是CFB锅炉中的固相为稠密颗粒相,颗粒间的相互作用不能忽略,因此需要采用欧拉-欧拉方法对CFB炉中的稠密颗粒流计算进行简化,把颗粒流看作拟流体,以连续相的方式进行求解计算。而CPFD本身就是基于欧拉-拉格朗日方法对颗粒多相流进行模拟,同时利用MP-PIC方法对颗粒流进行了双重处理,颗粒既被看作离散体,也被看作连续介质[15]。这种计算方式消除了对高计算量隐式解的依赖,减小了计算量还能得到优良的数值解,因此近几年CPFD模拟方法也广泛应用于CFB锅炉气固两相流动研究。

表1 Fluent中的颗粒两相流模拟方法

在进行气固两相流数值模拟时,对气固两相的准确描述主要是对气-固和固-固间相互作用力(重力、曳力、浮力、Saffman力、Magnus力等)模型的选择,其中的气固曳力是除重力外最重要的外部作用力,在CFB锅炉数值模拟中代表着两相间的动量交换关系和相互作用。对气固曳力模型的选用决定着气固两相流模拟的准确度,甚至还能弥补固相黏度系数、湍流效应等的不足[16]。气固曳力的基础研究很多,整体可分为均匀型曳力模型、关联型曳力模型和极值型曳力模型,常用的气固曳力模型如表2所示。其中一些如WEN-YU曳力模型、Gidaspow曳力模型等已经收录在Fluent中,还有一些曳力模型研究者需通过编写UDF导入后使用。

针对CFB锅炉冷态气固流动特性的数值模拟研究主要集中于对流态的优化和对CFB锅炉主要结构部件的改进。影响CFB锅炉流态化的因素主要有两个方面:一是操作条件,如一二次风风量的配比、初始床层高度、固体颗粒粒径等,通过改变这些条件可以改变流化风速,控制固体混合及停留时间,提高燃烧效率[29]。二是锅炉结构及部件,CFB锅炉主要包括布风板及风室、流化床、分离器、立管、回料阀等部件。气固流动及循环就发生在这些结构部件构成的区域中,因此这些结构部件对气固流动影响的模型基础研究和模型验证研究是CFB锅炉冷态数值模拟研究的主要方向。

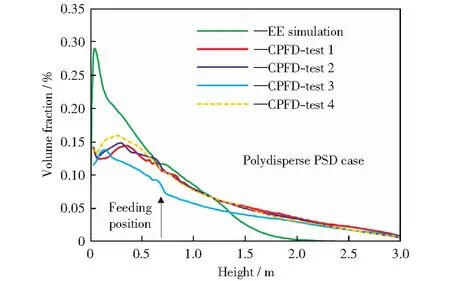

王超等[30]利用Fluent软件对裤衩腿六分离器结构的600 MW超临界CFB锅炉炉膛的气固流场进行了数值模拟研究,对流场的模拟采用欧拉-欧拉双流体模型,通过模拟结果对颗粒浓度的分布规律、颗粒速度分布规律以及各个分离器气固流率的分布特性进行分析,结果表明,颗粒浓度轴向呈稀密两相区分布,稀相区颗粒呈双核分布,分离器固相流率分布中间位置高于两边。许霖杰等[31]用欧拉-欧拉双流体模型模拟了1 000 MW超临界循环流化床锅炉环形炉膛中的气固流场,模拟结果显示炉膛轴向固相密度呈近S型分布,总结了锥形区和悬吊屏区颗粒浓度分布和分离器入口固相质量流率特点。GIL et al[32]利用欧拉-欧拉模型和欧拉-拉格朗日模型分别对CFB锅炉燃烧室进行了三维数值模拟,给出了颗粒物质浓度和速度的分布图,总结了颗粒浓度在床层高度上的变化规律。WANG et al[33]采用计算颗粒流体动力学(CPFD)数值模型方法模拟了CFB锅炉立管中的气固两相流动,评估了颗粒尺寸分布(PSD)对固体分布和流动的影响,并与已经发表的欧拉-欧拉模拟进行了比较,如图1[3]所示,证明了CPFD模拟方法的精度和优势。ZHANG et al[34]采用EMMS矫正阻力系数,预测两相流运动行为,模拟结果得到整个固体循环回路周围的压力分布、固体体积分数分布和固体垂直速度分布。关于CFB锅炉的气固流动性研究起步较早,从炉膛内的气固流动性到旋风分离器再到提升管的气固流动都有研究者开展了研究,这里不再一一赘述,将部分研究现状汇总于表3中。

图1 平均固体体积分数分布与高度的函数关系

3 CFB锅炉热态数值模拟

CFB锅炉热态数值模拟是在冷态基础上考虑了煤燃烧过程,增加了传热模型和燃烧模型,比较接近CFB锅炉实际运行工况,热态模拟得到的数据也较多,除了气固流动性参数,还能考察炉内传热、炉内温度分布、组分分布、反应速率分布等详细数据,在此基础上可以预测不同锅炉运行参数对锅炉气固燃烧特性、传热特性及污染物排放特性的影响。

3.1 CFB锅炉炉内传热数值模拟

CFB锅炉炉内传热受到很多复杂因素的影响,炉内传热主要方式有颗粒对流传热、气体对流传热和辐射传热[10]。炉内传热特性的研究中主要是针对炉墙换热面(水冷壁)的,关于炉内悬吊屏的换热研究较少,目前没有成熟的传热模型[42]。与颗粒对流传热相比气体对流传热研究较少,研究也比较困难,一般针对不同实际情况气体对流传热系数采用气体对流传热公式[43](式(1)所示)或稀相输送传热公式[44](式(2)所示)计算。煤粉炉中颗粒稀疏,水冷壁墙面换热以辐射换热为主。但是不同于煤粉炉,CFB锅炉气固流动中存在环-核结构,床中的固体颗粒流型分为核心区和环形边壁区,核心区部分为稀相区,颗粒在其中由下向上运动,外围为密相环形边壁区,颗粒在其中由上向下运动,在环形边壁区固体颗粒汇集成颗粒团沿传热壁面下滑,在下滑过程中与受热面完成换热[45]。因此CFB炉边壁区的固体颗粒团份额较大,绝大部分壁面被固体颗粒覆盖,气体对流换热较小,主要考虑颗粒对流传热。

(1)

式中:C0为环形对流传热相关系数-威尔逊图;a为环形直径比(D2/D1)。

α=(1/αf+1/αs)-1+αr

(2)

式中:α为稀相传热系数;αf为气相传热系数;αs为颗粒相传热系数;αr为辐射传热系数。

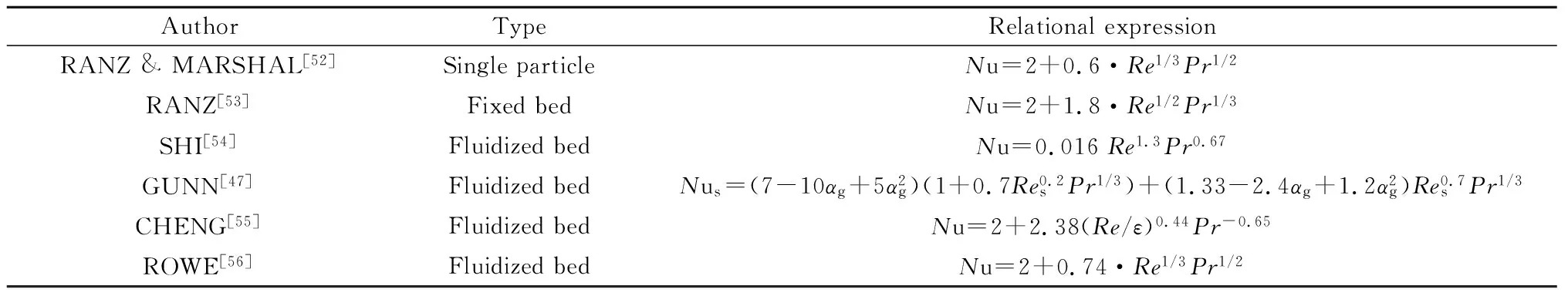

在进行CFB锅炉传热数值模拟时,对流传热部分主要考虑颗粒对流传热的设置,报道的文献中颗粒传热计算关联式多来自于固定床和鼓泡床中,快速床几乎没有成熟的颗粒传热公式[46]。大多数颗粒对流传热系数的计算依赖于经验关系式,流化床中常见的颗粒对流传热关系式如表4所示,在涉及燃烧模型的CFB锅炉中,一般用GUNN[47]经验关系式来计算颗粒传热系数。在传热机理的相关研究中,国内外研究者开展了大量的工作,形成了以单颗粒传热模型、连续边界层模型和颗粒团更新传热模型为代表的气固传热机理模型[48-51]。

表4 常见的床内颗粒对流传热关系式

在炉内高温条件下,所有被浓相固体颗粒和稀相气固混合物覆盖的壁面都存在辐射传热,辐射传热的增加也会增强对流换热。水冷壁和炉内火焰的传热方式主要为辐射传热,固相颗粒辐射强度大,选择适当的辐射模型能模拟出较好的温度场。Fluent软件中有五种辐射模型:离散传播辐射(DTRM)模型、P-1辐射模型、Rosseland辐射模型、表面辐射模型和离散坐标辐射(DO)模型[14]。在这五种模型中,只有P-1模型和DO模型考虑气体与颗粒之间的辐射传热,其中P-1模型适用于光学深度(αl)大于1的模型,DO模型对于任何光学深度(αl)的模型都适用,但是它的计算量更大,因此在CFB锅炉数值模拟中一般选择P-1辐射模型。

在炉内传热的热态数值模拟研究中,国内外研究者针对炉内结构调整对换热的影响、不同材料对热损失的影响及传热模型优化展开了计算。XU et al[57]利用颗粒团更新模型获得传热特性,对安装的多级耐磨梁对CFB锅炉壁面传热的影响进行了研究,把壁面传热分为团簇和分散相的对流和辐射传热,将耐磨梁视为热阻,壁面传热方式如图2[57]所示,研究结果表明防磨梁导致壁面传热面积和传热系数减小,使壁面平均温度上升30 ℃。LIU et al[58]通过数值模拟方法模拟锅炉实体保温材料的传热过程,将数值模拟时的传热系数分为CFB锅炉的炉体、旋风分离器和尾部烟道三大部分,分析计算这三部分的传热系数,模拟得到锅炉表面温度,再结合热损失计算公式和相应的比表面积计算公式,计算了CFB锅炉的热损失。周星龙等[59]采用颗粒团更新模型对600 MW循环流化床锅炉水冷壁及中隔墙受热面传热系数进行计算,颗粒团更新模型如图3[59]所示,分散相和离散颗粒相的传热方式分别为对流传热和辐射传热,通过数值模拟得到水冷壁和中隔墙的传热系数和热流密度的三维分布,分析了气固流动参数对传热系数的影响。

3.2 CFB锅炉炉内燃烧特性数值模拟

CFB锅炉燃烧过程是一个低温稳定燃烧过程,燃烧时炉内保持着一个稳定的由大量高温床料组成的床体,新加入的燃料颗粒很快被周围的高温物料迅速加热,对整个流化床床层的温度影响很小,这样可以保持燃烧过程的稳定,使CFB锅炉对燃料的适应性很强,可以使用各种劣质燃料[54]。通过数值模拟研究可以考察CFB锅炉的燃烧稳定性、不同特性燃料对燃烧效率的影响、给煤口布置及二次风分配对燃烧效率的影响以及分离器分离效率对炉内温度分布及燃烧效率的影响等[2,60]。

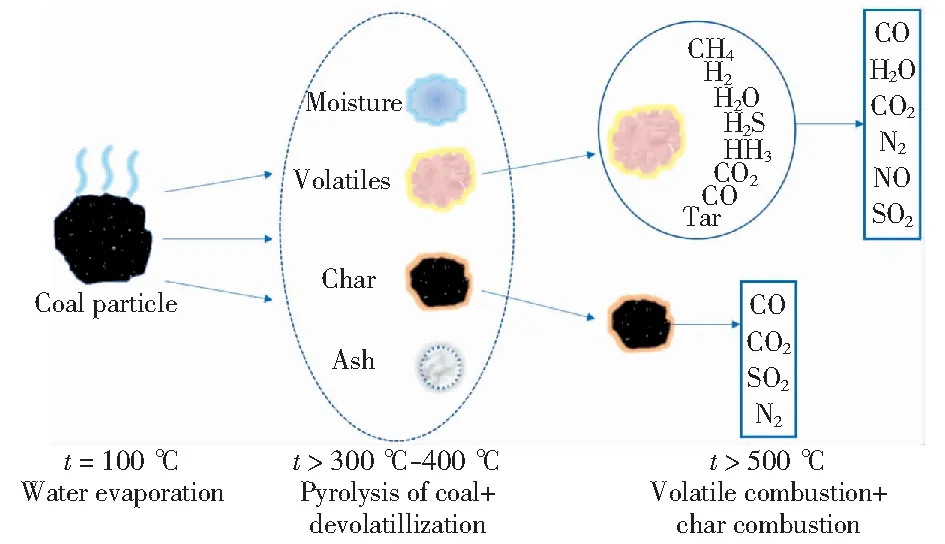

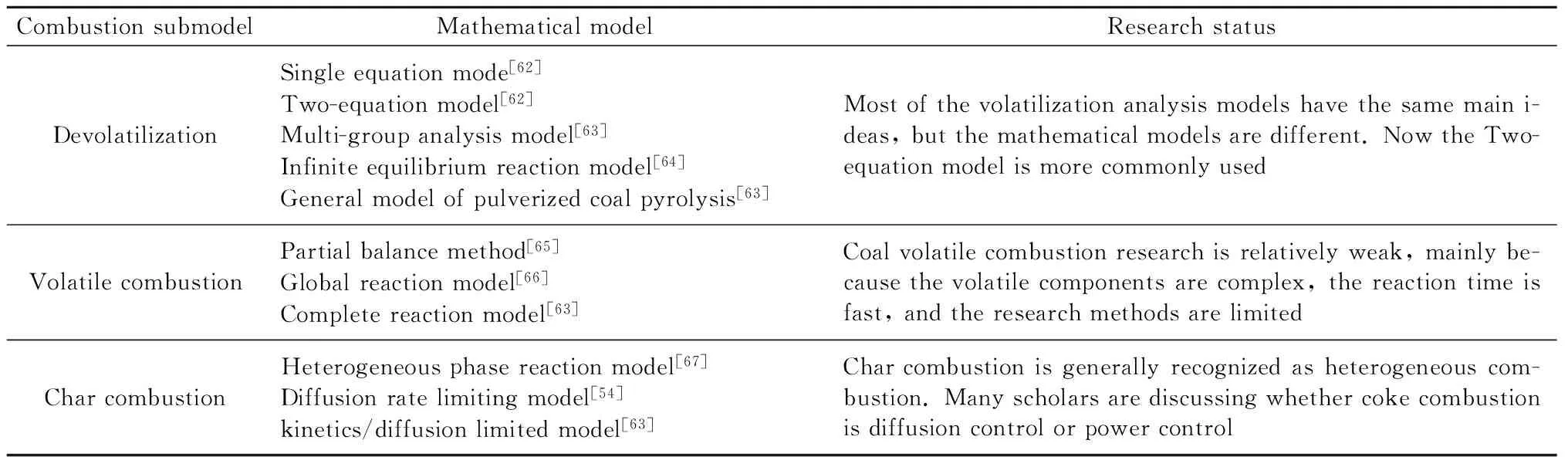

与煤粉炉内煤颗粒燃烧过程相同,煤颗粒加入高温CFB锅炉后同样经历如下几个过程:干燥和加热、挥发分析出和燃烧、焦炭燃烧,期间伴随着颗粒的膨胀、一次破碎、二次破碎及颗粒磨损等过程[61]。煤的燃烧过程是带有许多复杂化学反应的气-固两相流动过程,伴随着相互耦合的质变、相变、燃烧和能量传递等变化。在数值模拟中通常对煤燃烧的复杂过程进行简化,只考虑几个重要的燃烧子模型,简化后的煤燃烧过程如图4所示。数值模拟中对煤燃烧过程进行描述,通常是建立质量、动量和能量守恒的颗粒和气相输运方程。对煤颗粒燃烧的化学反应采用相间异构反应进行模拟,重点是对煤的热解、挥发分析出和燃烧、焦炭燃烧等几个子模型的描述。关于煤燃烧各个子模型的数学模型经过研究者们的发展,已经由最开始的经验、半经验模型发展成机理模型,但仍有很多不足,如表5所示,燃烧模型的发展来自于煤粉燃烧过程,原则上适用于CFB锅炉的稀相区,对浓相区的适用性还需要进一步研究。近些年对炉膛内燃烧展开的数值模拟主要是为了用于对锅炉的燃烧进行调整和优化,对促进锅炉燃烧效率的提高有重要意义。

图4 简化的煤颗粒燃烧过程

表5 煤燃烧模型总结

粱凯洁[68]用Fluent数值模拟方法研究了改变混煤配比对1 076 t/h CFB锅炉燃烧的影响,模拟了六种混煤方案的炉膛内燃烧情况并与实际工况进行了对比验证,最终找到了两种燃烧情况较良好且经济的混煤配比方案,提高了电厂经济性。沈志恒等[69]用欧拉-欧拉双流体模型和气固相间的化学反应模型研究了1 025 t/h的CFB锅炉炉内气固流动及反应特性,模拟获得了炉膛内气体温度的分布特性和炉膛内O2,CO2及CO质量分数的分布规律。闫军政[70]利用Fluent软件建立了循环流化床炉膛模型,对不同给煤方式下炉膛内的燃烧情况进行模拟,通过模拟结果分析了炉膛内的燃烧特性及燃烧成分,结果表明前墙给煤方式下炉内燃烧充分且较为稳定。WU et al[71]基于稠密离散相模型(DDPM)用Fluent流体计算软件模拟了不同O2浓度下CFB锅炉的燃烧过程,从颗粒流结构、温度、碳转化率和气体组成等方面对模拟结果进行了定性和定量分析,结果表明,随O2浓度的增加,煤颗粒呈现出不同的流动结构和燃烧特性分布。ZHOU et al[72]采用CFD模拟方法对CFB提升管在冷态模型基础上建立了考虑燃烧传热的综合模型,对气体成分和温度分布进行了预测,利用试验数据的气体组分进行了验证,通过验证后的模型预测了O2/CO2燃烧条件下的气体组分和温度分布。YAN et al[73]采用计算粒子流体力学(CPFD)方法对600 MW超临界CFB锅炉进行了数值模拟研究,结果表明,该模型提出的入口边界条件比常用的均匀边界条件更能准确地预测炉膛内的燃烧。YAN在该基础上还研究了不同负荷下气体/固体循环流量对炉膛燃烧的影响,结果如图5[73]所示。

图5 不同负荷下炉膛高度的温度分布

3.3 CFB锅炉污染物生成与控制数值模拟

NOx和SO2是CFB锅炉燃煤过程中产生的两种主要气相污染物,近几年随着我国超低排放标准的日趋严格,研究者更加重视如何提高CFB锅炉的污染物控制性能,数值模拟作为一种研究方法在其中扮演着不可或缺的角色。通常,煤中存在的氮和硫在脱挥发分和焦炭燃烧过程中会部分释放[74]。许多研究已经探讨了煤中氮和硫转化的机理,一般认为,煤中硫分经历下列途径形成SO2,即:

(3)

在数值模拟中一般认为煤中有机硫随挥发分以H2S的形式析出,无机硫随焦炭燃烧过程以SO2的形式析出。煤粉炉中由于煤粉粒度细停留时间短,不在炉内对SO2进行控制,而CFB炉由于循环回路的存在,颗粒停留时间适宜,生成的SO2可通过在炉膛中添加石灰石脱硫剂来加以控制。石灰石进入炉膛会在高温下分解并与燃烧生成的SO2反应,反应式如下[75]:

(4)

(5)

(6)

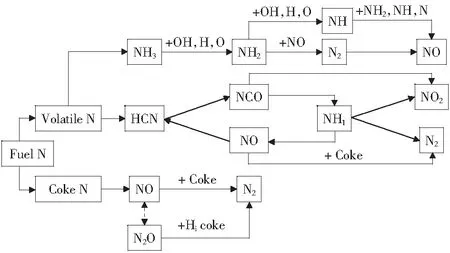

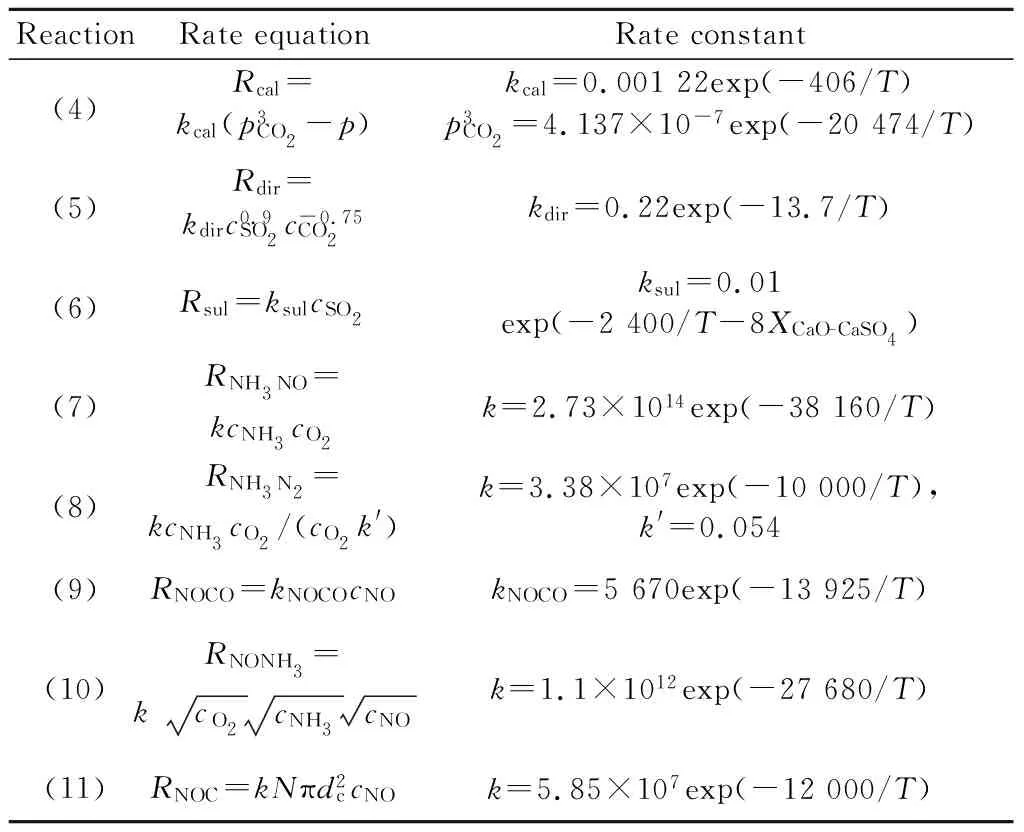

燃料燃烧排放到大气中的NOx主要由NO组成,约占总NOx的90%以上,相比之下NO2和N2O的贡献要小得多,分别约占5%~10%,1%左右[2,76]。但在循环流化床锅炉燃烧过程中,N2O的体积分数可以达到20×10-6~250×10-6,约占总NOx排放量的5%左右,在CFB锅炉中较高浓度的O2环境中N2O易被氧化为NO,N2O的形成主要发生在燃烧室的下部[77,78]。有研究表明,N2O排放主要来自燃烧过程中低挥发性燃料中的氮,烟气中N2O的浓度主要由氢自由基的均相还原反应和焦炭表面NO非均相还原反应决定,且较高的氧气浓度和较低的床层温度会使N2O的排放增加[79-83]。在CFB锅炉中煤颗粒燃烧生成NOx有三种途径:燃料型、快速型和热力型。循环流化床的运行温度较低导致热力型NOx生成速率很低,一般不予考虑。快速型NOx一般是针对碳氢燃料燃烧时考虑,因此燃料型NOx形成的NO占循环流化床燃烧方式NO总排放的95%以上。NOx的生成和转化是非常复杂的,燃料N在煤燃烧时挥发分N随挥发分析出燃烧转化为N2O和NO,以HCN和NH3为中间产物,还有一部分残留在焦炭上的N通过复杂的非均相反应同样生成NO和N2O,同时还存在着NO和N2O的还原与分解,相关NOx的转化如图6所示[54,60]。煤燃烧时NOx生成转化的相关基元反应可达数百个,所以在进行CFB锅炉燃烧污染物数值模拟时一般采用一系列简化的NOx生成反应机理,重点关注对主要NOx污染物的预测,如GUNGOR[84]将燃烧过程中的氮的转化简化为焦炭中的氮在燃烧时被释放NO2,而且焦炭将挥发释放的NO还原为N2,许霖杰[85]在进行数值模拟时将NOx的生成转化简化为O2氧化NH3到NO的反应、O2氧化NH3到N2的反应、CO对NO的还原反应、NH3对NO的还原反应和焦炭对NO的还原反应五个化学反应过程,如式(7)~式(11)所示。其中在CFB炉中焦炭对NO的还原作用明显高于在煤粉炉中对NO的还原作用,这是由于CFB炉密相区焦炭颗粒积累,可以对气氛中NO起到还原作用,而在煤粉炉中这部分作用经常被忽略。研究者大多结合自身研究对象和研究需要对锅炉燃烧过程中氮转化的机理进行合理简化,表6[74,86]列出了这些污染物生成及转化的化学反应速率方程式,数值模拟中结合气固异相反应和用户自定义函数(UDF)来实现。

图6 燃料氮平衡示意图

表6 NOx及SO2脱除化学反应速率

(7)

(8)

(9)

(10)

(11)

近几年随着污染物排放标准的提高,关于CFB锅炉污染物预测的数值模拟研究逐渐成为热点。NIKOLOPOULOS et al[87]基于简化的三维计算流体动力学燃烧模型,通过解耦方法开发了一个三维计算流体力学模型,用于研究燃烧褐煤的1.2 MW CFB中试装置中NOx和N2O的形成,所建立的模型在预测NOx和N2O方面具有较好的精度,而且很大程度减小了计算量。JI et al[88]在课题组建立的超临界CFB锅炉的三维模型基础上发展形成了一种二维综合计算流体力学燃烧模型预测了超超临界循环流化床(CFB)锅炉的NOx和N2O排放,并将其应用于660 MW超超临界CFB锅炉,如图7[88]所示,模拟结果表明较高的过量空气量会增加NOx和N2O的排放量,而增加氮氧比会降低NOx和N2O的质量浓度。MYÖHNEN[3]对大型CFB锅炉进行了三维建模,建立了CFB燃烧和气化模型的三维半经验稳态模型,其中的子模型就包括了燃料燃烧和石灰石反应、均相反应、以及氮氧化物生成化学模型等,如图8[3]所示,在燃烧模型中通过近似分析将燃料分为焦炭、挥发物、水分和灰分分别建立相关模型,将脱硫过程通过吸附剂模型实现并建立了简化的NOx生成模型,通过模拟结果证明了半经验建模方法的必要性。XU et al[74]建立了一种大型超临界CFB锅炉的综合CFD燃烧模型,该模型中考虑了气固流体力学、煤的燃烧、炉内热交换表面的传热、炉膛与传热管中的工作介质之间的传热,煤燃烧模型中蒸发、挥发、焦炭燃烧、气体均相反应和污染物排放都在建模时考虑在内,再现了煤燃烧过程的细节,用该模型成功实现了对350 MW超临界CFB锅炉的仿真,模拟出锅炉炉膛内固体浓度、氧气、热流和工质温度的详细分布,验证了模型的可行性。帅志昂[89]对600 MW循环流化床锅炉展开了流动性和燃烧特性的数值模拟,通过数值模拟研究了不同过量空气系数、一次风率对出口污染物SO2和NO及N2O的影响以及不同钙硫比对炉膛出口SO2质量浓度的影响。

图7 CFB锅炉炉内NO和N2O的质量分数分布

图8 模型框架

4 结束语

1)由于气固流动性基础研究开展较早,针对CFB锅炉炉内气固流动性的模拟相对成熟,数值模拟研究也是最多,研究者们采用CFD或CPFD手段开展的气固流动特性研究为锅炉结构优化、流态优化以及流动机理模型的验证提供了帮助,但关于气固曳力模型、相间作用力模型等的研究还有进步的空间。

2)炉内传热方面的数值模拟研究主要针对材料和结构对锅炉热损失的影响和传热模型的验证,在传热机理研究方面还不够完善,大部分采用半经验模型或优化了的传热模型。

3)在CFB锅炉炉膛内燃烧与污染物生成方面的数值模型研究相对复杂,需要对燃烧机理和化学反应动力学机理进一步研究完善。

4)与煤粉炉相比,CFB炉具有颗粒流稠密的特点,因此,其气固两相流和传热模型区别于传统煤粉炉的气固两相流和传热模型;而煤颗粒燃烧过程与煤粉炉类似,可以借鉴煤粉炉燃烧模型,但是在污染物预测方面,CFB炉较煤粉炉多了炉内固硫的过程,且在NO还原机理方面,由于CFB炉内焦炭颗粒浓度高,因此计算过程中必须关注焦炭对NO的还原作用。

数值模拟研究方法应用于CFB锅炉研究的时间不到二十年,尽管取得了丰硕的研究成果,但仍然还需要研究人员不断探索改进,随着基础机理性研究的深入以及计算机性能的发展,数值模拟研究在未来必将会得到更大的发展。