车载路锥自动存储系统的设计 *

罗文翠, 王玉虎, 史志成, 刘满东, 沈建成

(1.兰州工业学院 机电工程学院, 甘肃 兰州 730050; 2.甘肃省高校绿色切削加工技术及应用重点实验室, 甘肃 兰州 730050;3.兰州兰石能源装备工程研究院有限公司, 甘肃 兰州 730314)

0 引 言

我国高速公路快速发展,通车里程、建设水平已经步入先进行列,随着机动车数量逐年增多,高速公路的通行负担越来越重,公路养护任务将更为艰巨[1]。公路维修养护时部分路段要封闭管制交通,即在作业区外放置交通标志,引导车辆的行驶。在维修养护作业时,必须要保证行车和作业区的安全,在作业区外摆放交通路锥或设置路障以引导车辆的行驶,特别是在高速公路上作业时,由于行车速度快,车流量大,更有必要摆放路锥等引导设施。

目前,国内在公路维护作业时,路锥的摆放与回收均采用人工操作,尚缺少路锥自动收放装置,这种人工摆放和回收的模式,不仅作业速度慢,而且操作工人直接暴露于危险的交通环境下,安全系数低。国外一些发达国家,研究并使用路锥自动收放装置的技术方面相对较为成熟[2],但引进成本昂贵。

笔者设计的一种车载路锥自动存储系统,由机械手、水平导轨、输送带、液压缸、齿轮齿条等机构组成。首先根据库内的空间确定路锥存放方式,并对库内抓取机构及库内路锥输送的原理进行分析,确定总体方案。然后对库内输送机构关键部件进行设计计算,同时对整个库内存储系统各机构进行优化布置。

1 存储系统方案设计

自动存储系统主要包括动力装置、库内抓取机构及库内路锥输送机构,实现路锥入库存储及路锥出库调用。

1.1 选择路锥及放锥方式

路锥存储系统作为车载路锥自动放置与回收系统的一个子系统,其主要功能是配合主系统工作,完成路锥的入库存储自动化和出库调用自动化,取代传统的由人工参与的路锥存储及调用方式。根据设计要求,选用高度700 mm,底盘为340×340 mm的硬质PVC材质路锥。为保证主系统平稳可靠的工作,以及配合所选车型的要求,结合所选路锥的物理特性,考虑到路锥自动出入库及存储空间限制,选用卧式重叠放锥方式,如图1所示。

图1 卧式重叠放锥方式

1.2 库内路锥输送方案设计

库内路锥输送由并列的五排输送带组成,其目的是配合库内5锥同抓抓取机械手工作,实现路锥自动出、入库工作,且存锥量大。路锥入库存储时,负责库内抓取机械手水平移动的电机开始工作,通过齿轮齿条带动库内抓取机械手水平移动到抓取路锥的位置,竖直方向移动的液压缸启动,抓取机械手竖直方向靠近路锥,收到抓取位置的信号后,机械手爪开合液压缸启动,机械手爪闭合,实现路锥的抓取;水平移动电机反转,齿轮齿条带动机械手爪水平移动到库内,完成路锥入库,机械手爪张开,机构上升至初始高度,拖动路锥移动的传送带在动力机构的带动下完成路锥的入库存储。

路锥出库调用与路锥入库存储各相关机构动作动作相反,库内路锥在液压马达的带动下,通过带锥挡板输送带逆时针方向转动相应距离,使得一排路锥出库,到达库内抓取机械手抓取位置;库内抓取机械手水平运行至适当的位置,下移到达抓取位置,机械手闭合完成抓取,最后由齿轮齿条机构带动机械手将路锥抓取至下一工作阶段的工作位置,手抓松开,回到初始位置,完成一次路锥的出库调用。

库内路锥输送采用液压马达为系统动力源,通过一个双输出蜗杆减速器,将动力传递到主动链轮轴上,通过链条传递至从动链轮,经由从到链轮轴为带挡锥板输送带提供动力,从而实现库内部路锥的输送过程。存储系统机构示意图如图2所示。

图2 存储系统结构示意图

2 存储系统设计特点

车载路锥自动放置与回收系统的设计——存储系统,其主要功能是为了实现路锥的自动存储与自动出入库。路锥存储系统机构由库内路锥抓取机械手、齿轮齿条、导轨、库体、路锥支架、路锥挡板、输送装置等部分组成。传动机构由液压马达、减速器、链轮、链条及联轴器等组成。输送机构由托轮、输送带组成。

库内机械手通过液压缸作用来实现机械手爪开合进而抓取与释放路锥。库内路锥抓取机构通过水平方向齿轮齿条和竖直液方向液压缸来实现整个抓取机构的水平移动和竖直移动。库内路锥自动抓取机械手开合角度通过计算确定和试验确定,开合角度过小会导致手爪在运行过程中碰到路锥,影响抓取动作,过大则会使液压缸的总体尺寸偏大,或者出现动作干涉。存储系统的库体作为各机构的载体,其参数是存储系统中各个机构参数设计的基础,本方案以东风多利卡底盘参数为基础,按照动作时序优化结构参数,合理布局各部分机构,有效利用空间,防止出现干涉。

3 库内路锥输送机构计算

3.1 链轮轴设计

在整个机构中,链轮轴起到将液压马达经由减速器传递出来的动力传递到工作部分的作用,故轴的类型为传动轴。整套动力系统通过减速器、链轮链条、传送带,带动整库路锥移动,转速3 r/min。

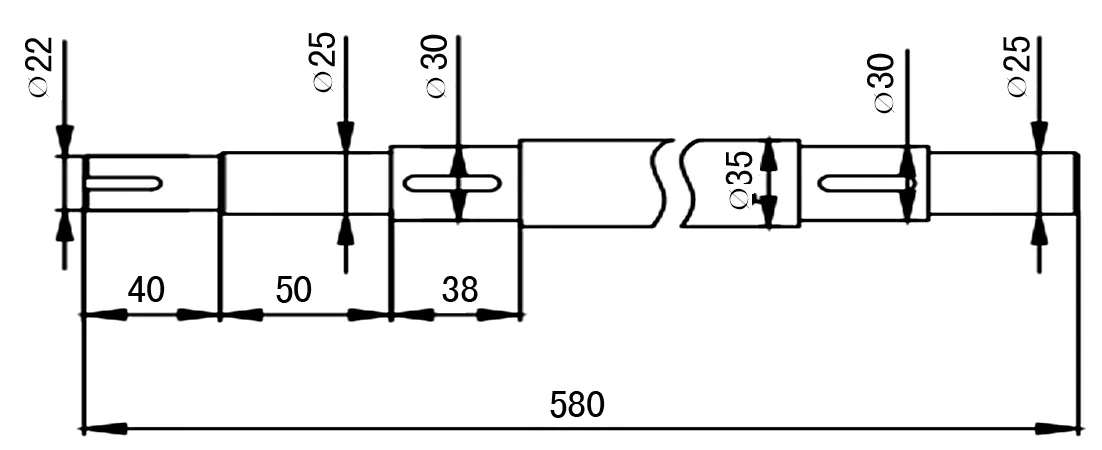

在结构上,考虑到主动链轮的安装与定位,对于链轮轴向定位采用结构简单的轴肩定位的方式,周向定位则采用键连接进行扭矩的传递;整个动力系统的安装位置位于横库下方的铝型材上,结合轴承支座的安装,设计轴结构如图3所示。

图3 主动链轮轴结构

(1) 链轮轴强度校核

按扭转强度计算:

式中:dmin为最小轴端直径;P为轴所传递的功率;n为轴的工作转速;A为系数。

查表几种常用轴材料的τp及A值表可得,A=110,代入公式有:

dmin=22 mm

校核危险截面安全系数S:

式中:Sσ为只考虑弯矩作用时的安全系数;Sτ为只考虑扭矩作用时的安全系数;Sp为按疲劳强度计算的许用安全系数。查表可得许用安全系数Sp为1.3~1.5[6]。

式中:Sτ为只考虑扭矩作用时的安全系数;σ-l为对称循环应力下的材料弯曲疲劳极限;τ-l为对称循环应力下的材料扭转疲劳极限;Kσ、Kτ为弯曲和扭转时的有效应力集中系数;β为表面质量系数;εσ、ετ为弯曲和扭转时的尺寸影响系数;ψσ、ψτ为材料拉伸和扭转的平均应力折算系数;σa、σm为弯曲应力的应力幅和平均应力;τa、τm为扭转应力的应力幅和平均应力。

查表得,σ-l=270,τ-l=155,Kσ=1.90,Kτ=1.70,β=0.95,εσ=0.83,ετ=0.89,ψσ=0.30,ψτ=0.21,σa≈14,σm=0,τa≈45,τm=0,代入式:

Sσ=4.59,Sτ=1.71

将计算所得Sσ、Sτ值代入下式:

S=1.6≥SP=1.3~1.5

从动链轮轴材料查轴的常用材料及主要力学性能表得:选用45钢,热处理方式为调质,主要力学性能数据如表1所列。

表1 轴的主要力学参数

4 结 语

路锥自动存储系统主要包含了动力装置、库内抓取机构及库内路锥输送机构;库内路锥输送由并列的五排横库构成,动力装置为其工作提供了源动力,抓取机构通过机械爪与其它构件的共同配合完成路锥抓取工作,在关键结构上进行理论计算,大大提高了装置的可靠性,满足设计要求,即完成对5个路锥同时出库、入库操作,提高了路锥抓取效效率,减轻了工人的劳动强度。