基于Hyperworks的机床料叉强度有限元分析及结构优化 *

郎福嘉,龚 旺,刘 毅,唐灵聪,石 刚,2

(1.宁波吉利罗佑发动机零部件有限公司,浙江 宁波 315336;2. 浙江吉利动力总成有限公司,浙江 宁波 315800)

0 引 言

随着我国工业水平的快速发展,各行各业的生产线自动化程度也越来越高。然而对于汽车发动机的缸体、缸盖、曲轴、凸轮轴等生产线的自动化程度在制造业中也是位居前列,这归结于高柔性、高精度、高数字化、高自动化的加工机床被广泛的应用。目前随着终端客户对于汽车油耗、质量、安全、NVH及多样化的车型配置等方面要求变的日趋严苛,各大汽车制造商更加关注汽车的“心脏”——发动机的制造过程。

为了满足消费者对于多样化的动力总成配置需求,这就要求主机厂能够同时生产多种机型。所以就需要发动机生产线具备高柔性化的生产能力,能够实现不同机型之间的快速换型,引进具备快速换型功能的加工机床变的非常重要。同时随着CAE仿真技术的不断发展,计算机仿真软件不仅在汽车各种零部件的设计、开发等领域广泛使用,另外也为发动机生产线加工机床的设计、选型及柔性化工艺方案规划等方面提供了非常有效的仿真工具。笔者结合某款发动机生产线柔性化加工机床的回转料叉为研究对象,通过机床的回转料叉可以实现不同机型快换夹具的自动更换,保证多机型共线生产。通过利用有限元仿真技术,借助仿真分析软件Hyperworks对料叉在承受夹具载荷作用下的强度进行校核,为评估机床回转料叉设计方案及工艺换型方案的可行性及合理性提供重要评判依据。

1 机床回转料叉有限元模型建立

1.1 机床回转料叉三维模型建立

机床料叉的主要作用就是负责接收来自桁架机械手抓取的工件,通过自动回转实现工件的姿态转换,然后运送到机床工作台的夹具上实现工件的自动装夹定位,为后续的加工做好准备。机床料叉设计的另外一个重要的作用则是通过料叉将不同机型的夹具输送至机床工作台,通过夹具的快换功能实现多机型兼容生产。文中通过在CATIA三维软件中建立机床回转料叉的三维模型,并转换成Step格式。通过Step格式导入Hypermesh软件[1],完成有限元模型的建立。

图1 机床回转料叉三维模型

1.2 机床回转料叉有限元模型建立

1.2.1 几何模型清理

利用前处理软件Hypermesh建立机床料叉的有限元模型,首先对料叉模型一些非关键部位的细小特征进行几何清理,这些些小特征对于仿真模型的计算结果基本没有影响,但是如果不进行清理将会严重影响网格划分质量。例如模型中的细小倒角、圆角、小孔、小的凸台、传感器及其支架等,使其在网格划分时能够保证较好的网格质量。

1.2.2 几何模型结构及约束简化

此次模型重点关注的是机床料叉的强度是否满足要求,考虑到有限元模型创建的效率及周期故对于夹具的模型就不再进行详细建模,通过等效质量配平的方法在模型中等效代替。通过CATIA三维软件测量出夹具在模型中的质心坐标,然后在Hypermesh软件中利用测得坐标数据建立质心位置的Node节点,然后通过1D面板中的RBE3刚性单元将夹具的各个定位孔及支撑面与质心Node节点进行柔性耦合约束,利用RBE3单元不会给系统引入额外的刚度。如图2所示在质心位置利用Mass单元[2]建立质量点,从而代替夹具的实际质量,大大提高了建模效率,缩短建模周期。

机床料叉模型中各部件之间的螺栓连接和焊接由于不是详细研究的部位,所以本次建模不对螺栓及焊接进行详细建模,焊接采用Cweld焊接单元进行模拟,如图3所示。螺栓采用rbe2-cbar-rbe2的形式进行刚性连接,模拟实际的螺栓,如图4所示。

图2 Mass单元建立质量点 图3 焊接单元

1.2.3 网格划分

在Hypermesh中对于模型中厚度比较薄的板材及中间的工字型的梁结构均抽取中性面[2],在抽取的几何中性面上划分二维面网格,并对中性面上的螺栓孔进行washer处理[3-4]。对于形状比较规则的零件划分六面体网格,其余零件划分四面体网格,网格基本尺寸为6 mm,模型中不同的部位将根据实际情况进行相应的放大或者缩小,最终保证所有单元的质量满足划分要求。模型中共划分了1 908 232个单元,有限元模型如图5所示。

图4 rbe2-cbar-rbe2单元 图5 机床回转料叉有限元模型

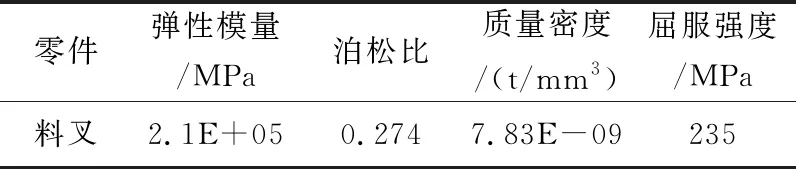

1.2.4 材料参数

料叉的材料为Q235B,其材料属性相关的数据见表1所列。

表1 材料属性数据

2 载荷及边界条件

针对此次研究对象机床回转料叉,虽然在其抬起夹具到完成换型的整个流程是一个动态的过程,但可以将其简化为静力学问题进行处理。其承载荷主要考虑垂直方向上的快速换型夹具的总质量。根据料叉的实际工作情况,由于机床为双主轴设备,故每次换型时料叉的两个支架需同时承载两个夹具,每个夹具重量为200 kg。回转料叉通过底座与机床床身固定,底座有12颗M12的螺栓,利用RBE2刚性单元对螺栓孔的内表面节点进行刚性耦合约束,并约束耦合点123 456自由度。在Hypermesh中通过1D面板中的Mass单元将夹具的质量加载到创建好的质量点处,完成载荷的创建。

表2 分析工况及载荷

3 结果分析

利用Optistruct求解器计算后[5],回转料叉两个支架同时承受200 kg载荷时的应力及位移状态如图6、7所示。

图6 回转料叉Von Mises应力云图

图7 回转料叉位移云图

根据其Von Mises应力云图可知,最大等效应力为σmax=349.75 MPa,由于料叉的材料为Q235B属于塑性材料,通常以屈服的形式失效,其屈服强度σs=235 MPa,故采用第四强度理论进行校核。其最大Von Mises应力远大于其材料屈服强度,在此负载下料叉会发生严重的塑性变形甚至破坏,载荷撤销后回转料叉无法恢复原有状态,不满足强度要求。所以需要对料叉的现有结构进行相应的优化,以提高料叉整体的承载能力。

4 回转料叉结构优化分析

4.1 机床回转料叉结构优化

根据其应力云图可知,最大应力出现在工字型横梁与支架加强筋连接处,见图8所示位置。

图8 工字型横梁应力集中位置(优化前)

又因为料叉工字型的主梁为厚度为5 mm的型钢,从安全角度考虑需要对其厚度进行加强,经过分析本次主梁优化后的厚度为10 mm。在此优化的基础上试算后发现叉齿根部用于固定支撑块的螺纹孔变成新的应力集中部位,主要原因是由于其位置太靠近叉齿边沿造成,具体见图9所示。同时叉齿加强筋的厚度从8 mm,加强到12 mm。四个叉齿支撑块固定螺纹孔一侧宽度均增加3 mm。经过以上三处的结构加强。

图9 支撑块固定孔应力集中位置(优化前)

图10 支撑块固定螺纹孔处叉齿厚度结构对比图 图11 支架加强筋处结构优化前后对比图

4.2 优化后的结果分析

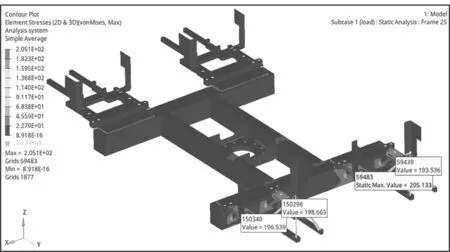

利用Optistruct求解器对结构加强后的有限元模型进行重新计算,输出相应的应力及位移,具体见图12、13所示。

图12 回转料叉Von Mises应力云图(优化后)

图13 回转料叉位移云图(优化后)

由图12可知,结构加强后的料叉在同样的负载下的最大等效应力σmax=205.13 MPa,屈服强度σs=235 MPa,安全系数大于1,满足第四强度理论[6]。结合料叉实际工作环境及发动机换型的频次并出于对设备成本及安全的综合考虑,所以优化的回转料叉结构可以满足夹具换型要求,为全线工艺方案的规划提供了重要依据。

5 结 论

(1) 通过Hyerworks软件以发动机生产线加工机床内部的换型料叉为研究对象,并利用有限元的方法进行强度校核。在识别出风险部位后并利用Optistruct模块进行结构优化,最终保证了优化后的料叉结构强度满足夹具承载的要求,为设备选型及工艺方案规划提供了重要依据。

(2) 随着有限元技术的不断发展,有限元仿真技术在发动机产线设备领域的应用,也为当下的设计人员、设备人员、工艺人员在进行潜在风险识别、减少决策失误、降低生产成本、缩短项目周期[7]等方面提供了新的工作思路。