摩擦焊焊接重型H型钢Z向拉伸试样的工艺探索 *

何 俊,夏 冰,王庆文,赵志海

(马鞍山钢铁股份有限公司检测中心,安徽 马鞍山 243000)

0 引 言

摩擦焊是在轴向压力与扭矩的作用下,利用焊接接触端面之间的相对运动及塑性流动所产生的摩擦热及塑性变形热,使接触面及其近区达到黏塑性状态并产生适当的宏观塑性变形,然后迅速顶锻而完成焊接的一种压焊方法[1-2]。在重型H型钢的Z向拉伸性能检测中需要焊接辅材使试样满足于拉伸试验机制样需求使试样保持在平行段的中间位置。正是由于摩擦焊接过程的复杂性难以进行精确的理论分析。因此通过研究各参数对焊接接头性能影响具有重要的意义。

笔者试验以Q235B重型H型钢作为母材,45#钢为辅材进行摩擦焊接工艺探索。在焊接固定转速1 200 r/min的情况下,通过经验公式计算得出顶锻压力值。焊接转速和顶锻压力确定的情况下,进行不同顶锻时间的焊接试验。对焊接后的试样进行焊接头检验及拉伸试验,观察其焊接处情况及拉伸断裂位置,分析拉伸试验数据,最终得出摩擦焊接重型H型钢Z向拉伸试样的最佳顶锻时间。

1 试验材料与方案

在摩擦焊接的生产实际中,焊接工件的直径、转速、顶锻压力、顶锻时间直接影响摩擦扭矩、摩擦加热功率、焊接温度等。这些工艺参数对摩擦焊接工件表面上的高速摩擦塑性变形层、深塑区及焊接接头性能都有着很大的影响。在焊接转速确定后,顶锻时间以及顶锻压力将直接影响焊接质量。

1.1 试验材料

设备型号:ZCC-32型连续驱动摩擦焊机,固定转速为1 200 r/rnin。

母材:以Q235重型H型钢作为研究对象,按GB/T2975-2018[3]取样标准截取30×30翼缘厚度(以厚度为70 mm的翼缘厚度为例)。

辅材:根据现场条件和母材尺寸选取直径为20 mm的45#钢作为试验辅材。

1.2 试样准备阶段

将母材与辅材在砂轮机上对其表面进行磨平。消除表面不平整问题,也防止乳化液等杂质黏附于试样表面,在焊接中产生气泡影响焊接性能。

1.3 试验方案

此试验主要以顶锻时间为研究对象,顶锻压力可通过母材和辅材的直径代入经验公式:

D2×0.75×(12~15)/1000/2.2

(1)

式中:D为母材和辅材的直径,mm;(12~15)为焊接系数,这里取焊接系数中间值13.5。

根据公式得出顶锻压力为4.5 M/Pa。设计四组方案进行试验:每个方案选取4根试样,方案参数见表1所列。

表1 试验方案

2 试验分析

按照上述试验方案设置的参数焊接试样,对焊接后试样的焊接性能进行分析。

2.1 焊接头检验

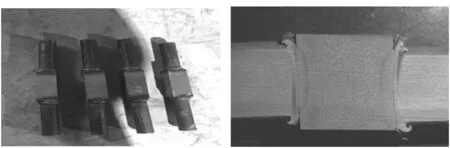

目测一个合格的焊接拉伸试样应该有一个封闭的焊缝和发亮的蓝灰色的外表层,焊缝表面不粗糙,无气孔,焊接后经目测观察四组试样均符合(见图1)。

将毛坯试样焊接处进行酸洗,发现方案1和方案2中焊接头有明显缝隙(如图2),不满足制样要求,所以顶锻时间太短会导致焊接不牢固,产生缝隙,无法满足实验要求。方案3和方案4焊接的试样,焊接处结合性良好,达到试验的预期进行下一步的试验。

图1 焊接后毛坯试样 图2 毛坯试样焊接处酸洗形貌

2.2 拉伸试验分析

将方案3和方案4毛坯试样,转送数控车削加工中心进行Z向拉伸试样加工,并根据GB/T 228.1-2010[4]进行拉伸性能试验。并检查焊接接头断裂位置,记录断裂处位于母材处的试样焊接合格率,试验结果见表2所列。

表2 试验方案

将车削后的拉伸试验进行低倍酸洗,可以看出方案3试样虽然断裂在母材位置,但焊接处附近存在一些裂纹(见图3)且抗拉强度等数值偏低。方案4试样拉伸后的试样,焊接处结合性良好(见图4)。针对方案4参数进行40根试样的验证试验:拉伸试样均断裂位置位于Q235重型H型钢母材,焊接接头力学性能满足使用要求。

随后继续加大顶锻时间测试发现随着热感应区增大会导致试样拉伸试样的抗拉强度数值偏低[5]。以此得出方案4的顶锻时间较为符合Z向拉伸试验要求,保证了重型H型钢的Z向拉伸试验。

图3 拉伸试验酸洗形貌 图4 拉伸试验后酸洗形貌

3 结 论

(1) 通过试验得出,摩擦焊接时,时间与压力给的太小会使焊接接头不稳定,出现焊缝,不能满足制样要求。

(2) 时间和压力给的过大会导致热感应区增大从而使内部结构不稳定导致抗拉强度数值出现偏低。

(3) 此次试验通过摩擦焊技术制备了性能优良的Q235重型H型钢焊接接头,焊接面结合性良好,拉伸试样均断裂位置位于Q235重型H型钢母材,焊接接头力学性能满足使用要求。