一种加工中心换型防错装置

张怀文 陆郁 胡蓉 叶子健 许雷明

上汽通用五菱汽车股份有限公司重庆分公司 发动机工厂 重庆市 401135

1 引言

汽车制造企业根据发动机排量和机型不同,设计多种型号的曲轴产品。不同曲轴型号尺寸存在差异。当型号切换时,部分机床夹具不能完全兼容换型前后两种型号,需要更换夹具硬件(如卡爪、支撑、压头等)来保证工件被完全夹紧,此过程叫做夹具换型。本文分析了夹具换型时硬件使用错误可能造成的影响,以及一种利用光电传感器信号数据和逻辑程序判断换型硬件是否存在使用错误的防错装置。

2 曲轴型号介绍

我司发动机工厂主要生产两种曲轴型号:型号A和型号B。型号A总长为444.46mm,适配排量1.5L自然吸气发动机;型号B总长为410.4mm,适配排量1.2L自然吸气发动机(见图1)。

图1 曲轴型号介绍

两种型号总长相差34.06mm,当把两种型号按轴向定位基准对齐摆放在一起时,可以看到各轴颈的轴向位置存在明显差异(特别是距离基准较远的轴颈)。

两种型号曲轴的主轴颈直径相同,但由于排量不同,两种型号的曲拐半径和连杆颈直径有较大差异。

3 曲轴线OP10(工序1)夹具及换型零件介绍

为了分析换型零件使用错误会造成的影响,我们以曲轴线OP10工位为例进行演示,接下来我们先介绍该工位夹具及换型零件。

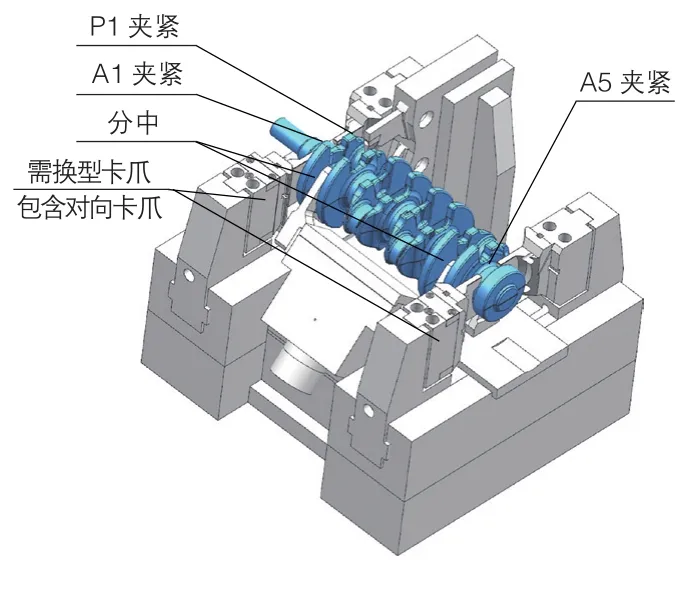

OP10夹具使用两个卡爪分别夹紧第一主轴颈(A1)和第五主轴颈(A5)限制径向位移,使用一个卡爪夹紧第一连杆颈(P1)限制角向位移,使用分中限制轴向位移(见图2、3),至此,曲轴的6个自由度都被完全约束。

图2 夹具夹紧示意图

图3 夹具三维图

OP10夹具夹紧A1/A5/P1轴颈,为最边缘轴颈,两种机型轴向位置差异大,卡爪无法完全兼容两种机型加工,故夹具换型时需要更换A1/A5/P1卡爪(详见图4,型号A曲轴对应卡爪A,型号B曲轴对应卡爪B)。

4 换型零件使用错误影响分析

型号A曲轴使用铣刀T01加工法兰端面,型号B曲轴使用铣刀T02加工法兰端面。

由图4可知,型号A/B曲轴使用对应卡爪时,刀具不会与卡爪干涉,可正常加工;但当型号B曲轴使用卡爪A时,卡爪A会夹紧到错误的位置,加工时卡爪与刀具干涉,该情况可能导致主轴、卡爪、刀具损坏,造成严重的经济损失。

图4 换型零件干涉分析

5 换型防错装置

前期换型操作模式:两种卡爪分别刻印对应产品型号,换型时切换并检查。整个过程为人工操作,因人员精神状态及工作疲劳等因素无法100%确认安装过程,可能存在装错风险,且针对该风险的探测度低。

基于上述风险,我们开发使用一种换型防错装置。该装置由支撑架、换型盒构成,换型盒内装入换型零件(见图5)。

图5 换型防错装置示意图

换型盒内有四个光电传感器,分为两组,传感器1/2用于感应型号A零件是否在盒内,传感器3/4用于感应型号B零件是否在盒内(见图6)。

图6 换型盒光电开关示意图

每个换型零件下方有一个拨片机构(见图7和图8),当所有零件都在盒内,左上角光路被遮挡,光电传感器无信号,右下角光路未遮挡,光电传感器有信号;当所有零件都不在盒内,拨片由于重力绕轴转动,传感器信号反转,左上角传感器有信号,右下角传感无信号;当所有零件不都在盒内,两处光路均被遮挡,两个传感器均无信号。

图7 换型盒光路示意图

图8 拨片示意图

根据上述逻辑和4个光电传感器信号,可以判断型号A/B产品换型零件是否放置于换型盒,共分为以下6种情况:

情况一:传感器1有信号,传感器2无信号,型号A零件都不在换型盒内。

情况二:传感器1无信号,传感器2有信号,型号A零件都在换型盒内。

情况三:传感器1无信号,传感器2无信号,型号A零件不都在换型盒内。

情况四:传感器3有信号,传感器4无信号,型号B零件都不在换型盒内。

情况五:传感器3无信号,传感器4有信号,型号B零件都在换型盒内。

情况六:传感器3无信号,传感器4无信号,型号B零件不都在换型盒内。

实际生产中,加工型号A产品时,要求型号A零件都不在盒内,型号B零件都在盒内,故需要同时满足情况一和情况五;当加工型号B产品时,要求型号A零件都在盒内,型号B零件都不在盒内,故需要同时满足情况二和情况四;如不满足以上情况,将会触发机床报警。另外,情况三和情况六在任何时候都是不允许发生的,它们意味着正确的换型零件没有被完全安装到夹具上,所以这两种情况会直接触发机床报警。

通过实际使用证明,该技术可以起到很好的防错作用,保证换型时更换的零件与加工产品对应,防止换型零件装错导致的各种问题。

6 结论

本文讲述一种可防止换型硬件使用错误的防错装置。该装置取消了传统的目视检查,规避人工错误风险,同时有效降低人工检查的劳动强度及管理压力,达到精益生产目标。防错的方式分多种,如:产品设计防错、工装/设备装置的防错、技术工艺的防错和人员的防错等,实际操作时要根据实际情况选择最合适、性价比最高的防错方式。防错虽然能够在过程中最大限度地避免错误发生,但防错装置也有失效的时候,所以必须在生产过程中定期的验证和维护,才能保证防错装置的正常运行。