隧道大坡度斜井机械化配套施工技术研究

(中交第二公路勘察设计研究院有限公司,湖北武汉 430056)

1 工程概况

涪陵至丰都至石柱高速公路是《重庆市高速公路网规划》的“三环十射三联线”中“十射”的关键组成部分。项目为双向四车道,设计速度80 km/h,主线建设中整体式路基宽24.5 m,分离式路基宽12.25 m;沿线桥涵建设工作中,汽车荷载等级为公路Ⅰ级。

2 隧道大坡度斜井机械化配套施工技术

2.1 工作原理与适用范围

以现状隧道斜井施工机械为立足点,经过合理的整合与改装后,形成全新的斜井机械化配套技术体系,用于大坡度斜井的建设工作。

斜井坡度较大,传统的普通轮式开挖台车在井内运行构成中潜在诸多安全隐患,机械化配套施工技术注入了更多的创新理念。采用煤矿专用钢筋混凝土轨枕,并通过应用轨距拉杆将钢轨紧密连接,经整体浇筑后,形成完整的道板混凝土结构。

在掌子面后方30 m的位置布设临时轨道,在已建设完成的施工段设置永久轨道,在斜井开挖进程持续推进下,以永久轨道逐步替换临时轨道。开挖台架经焊接后,应稳定连接在挖掘机底盘处,可保证行走的安全性。斜井内部配套丰富的施工机械,该部分采用电力驱动的方法,气腿凿岩机和开挖台车共同参与至掌子面的开挖工作中,施工效率较高。

在电力驱动的动力机制下,可带动有轨运输矿车运行并及时出渣,保障了运行过程的安全性。依托现代信息技术,结合安全监控装置等相关硬件,可营造安全的隧道施工环境。挖掘机在掌子面扒渣,由矿车装载后出渣。根据矿车提升机的运行特点,配套PLC电控自动化系统,以便灵活调整,提高作业的精准性。

2.2 施工工艺流程

技术创新是大坡度斜井机械化配套中的突出特征,引入业内主流的TSP303地质雷达超前预报技术和全站仪激光定位技术,在多项技术的支持下,可提高施工的可控性。经焊接后将开挖胎架稳定至挖掘机底盘处,此方式可确保行走的安全性。

在斜井的掌子面开挖过程中,采取气腿凿岩机与开挖台车协同作业的方案,将临时轨道与永久轨道结合,矿车高效出渣。得到现代化信息技术的支持后,可配套硬件设施,如安全监控装置,以满足实时预警的要求[1]。

3 隧道大坡度斜井机械化配套施工技术实施方法

3.1 矿用提升机的布置与安装

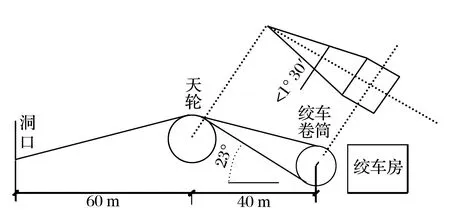

矿用提升机卷筒绳板至天轮之间钢丝绳的内外偏角控制在1°30′内,在此空间关系下,可保证钢丝绳顺利缠绕,避免出现咬绳、背绳等异常现象,保障摘钩和挂钩的安全性和便捷性,矿车可稳定运行。天轮选用固定天轮,以地面的位置为参照基准,调整钢丝绳夹角,保证其不小于15°,可改善矿用提升机的运行状态。

绞车卷筒、天轮、洞口相对位置图如图1所示。

图1 绞车卷筒、天轮、洞口相对位置

3.2 超前预报与轨道铺设

通过地质雷达、TSP303、超前钻孔的协同运用,可准确揭露斜井掌子面前方的地质情况,提高地质预报的精度,为施工提供参考。在斜井开挖施工中,轨道包含临时轨道、永久轨道,每根钢轨对应2组防爬设备,必要时可根据实际情况适当增加,每对钢轨有3根轨距拉杆、安全闸等配套设施,按照规范将其与轨道同步铺设到位。

随施工进程的推进,掌子面进尺持续增加,临时轨道随之接长。通过轨距拉杆的应用,可有效固定钢轨的距离,使其可维持稳定。应取长度为2、4、6 m的钢轨,经组合后共同构成轨排,每循环开挖爆破后,以进尺情况为准,将合适长度的轨排安装到位。掌子面30 m范围内的区域,采用临时轨道,其他成洞段均使用永久轨道。

轨道道床为整体式道床,完成斜井仰拱的浇筑作业后,按规范铺设轨枕。为确保轨道稳定性,采用Ф22×1 500 mm锚杆,利用该装置将轨枕锚固至底板基岩处。在井口、井底停车处两个区域分别配套阻车器,可维持矿车运行的稳定性,以免在绞车系统刹车失灵的情况下出现溜车的情况[2]。

钢轨级别为43 kg/m,使用200 mm×160 mm×3 000 mm钢筋混凝土枕作枕木,按照800 mm的间距标准依次设置;在地辊处配备16号槽钢轨枕,使用适量的螺栓将轨道与钢枕稳定连接,地辊距轨面40 mm。

3.3 测量定位与钻孔爆破

斜井测量定位工作选用全站仪,在掌子面处架设仪器,由专员精准操作。在掌子面后方20 m的位置配套激光定向仪,待其安装到位后,开启仪器,准确掌握激光束的位置。使用全站仪复核,若存在偏差应及时调整,直至光束与全站仪放射的点重合为止。确定掌子面的爆破孔孔位,隧道斜井施工现场的坡度较大,常规的轮式凿岩台车缺乏可行性,不宜作为钻孔设备使用[3]。

斜井施工具有较高的难度,人工钻孔的方式易受到现场空间的限制,钻孔方向的控制难度较大,若缺乏全方位的控制措施,易出现超欠挖现象。经详细分析后,提出“定人定位”的方法,根据斜井施工现场的实际情况,固定钻孔作业人员的具体工位,各自负责自身范围内的控制工作,以规避质量问题。

3.4 检查工作

斜井的坡度较大,若采用轮式开挖台车,难以在斜井上稳定行走。在PC160挖掘机的基础上进行改进,在底盘处焊接开挖台阶,并配套多个空心圆筒,以便钢筋穿过。在钢筋上紧密铺设钢筋格栅,适度绑扎钢丝,提高整体稳定性[4]。

经过改装作业后,开挖台车可根据需求展开相关工作,完成相应的工作后收拢,按照既定的施工路线驶离斜井施工掌子面,进而组织出渣等后续的工作。在采取该改造方案后,可解决施工受限于现场作业空间的问题。可引入电力驱动的方式,以提供充足的动力支持,在大坡度斜井段仍可正常开挖钻孔[5]。

3.5 扒渣、出渣

全面检查轨道、监控设备等相关设施后,若无误应启用挖掘机,进行扒渣,使用矿车装渣外运。全过程中各岗位工作人员密切配合,斜井底信号工经检查且确认无误后,与斜井口信号工沟通,发出开车信号。在经过斜井口信号工的检查且确保无误后,可进一步与矿用提升机司机取得联系,并向其发出信号,由其选择挡位并有序开车,经过提升操作后,转至洞外斜渣点。

在矿用提升机出渣过程中,专职信号员应密切关注现场情况,积极与斜井底、斜井口的工作人员沟通。在斜井口处配套阻车器,安排专员采取管理措施,正常情况下阻车器呈关闭的状态,存在放车需求时则开启[6]。

在车身上配套断绳脱钩保险器,通过该装置的应用,若现场出现断绳脱钩的情况,抓钩可及时做出响应,自动下落并钩住轨枕,以免矿车非正常下滑。洞外设置有卸渣点,在该处配备装载机和自卸车,两者联合作业,将施工产生的弃渣有序转移至指定的堆放场所。

3.6 初期支护

出渣后,若现场条件良好,可及时使用湿式喷浆机喷浆,在该装置运行期间,机旁及喷嘴外的粉尘浓度均较低,符合环保施工的理念,可减轻对现场作业人员身体健康的威胁。

湿喷施工的可控性较好,可根据实际情况灵活控制水灰比,混凝土的综合性能较佳,可保证喷射混凝土的质量。相关人员应以现场施工需求为准,由洞外搅拌机生产混凝土,遵循随拌随用原则,及时转移至施工现场,用于喷射施工。

4 结语

综上所述,隧道大坡度斜井的施工具有作业条件差、干扰因素多、难度高等特点,通过机械化配套施工技术的应用,可充分发挥信息技术的软件应用优势,结合视频监控设施等相关硬件,有效改善作业环境,以便在安全的前提下高效施工。通过PLC控制系统的应用,可以大幅度提高矿井提升机的运行性能,充分彰显斜井施工的综合效益,该机械化配套施工技术的应用效果较佳,具有参考价值。