基于Jack的某轮式装甲车作业席位人因工程分析

朱经纬,何俊杰

(中国电子科技集团公司第28研究所,江苏 南京 210007)

人因工程学又称工效学、人机工程学、人体工学、人因学,是一门重要的工程技术学科。人因工程学是以人的生理、心理特征为依据,应用系统工程的观点,分析研究人与机械、人与环境,以及机械与环境之间的相互作用,为设计操作简便省力、安全、舒适、人-机-环境的配合达到最佳状态的工程系统提供理论和方法的学科[1]。

近年来,外军尤其是以美军为首,特别关注军用装备的人因工程设计,为此,美军制订了较为全面的军事装备人机工程标准。其中,MIL-STD-1472《美国国防部标准-人因工程》和MIL-HDBK-759C《美国国防部标准手册-人机工程设计指南》提出了较为具体的军用车辆人机工程设计要求。MIL-STD-1472标准在后面更新迭代了多个版本,直到2012年,美军将上述2个标准进行合并更新,形成最新的MIL-STD-1472G版本,相比之前版本,该标准内容更加全面和完善,是美军现行关于军用系统、装备和设施人机工程设计的最顶层标准[2]。装备建设方面,美国陆军的信息化建设采取了2个重大措施,一是对现役部队进行信息化改造,二是编制过渡型部队,即“斯特赖克”轮式装甲车中型战斗旅。到2025年以后,现役师、快速反应战斗旅和“斯特赖克”战斗旅将实现联合化,“斯特赖克”中型战斗旅将在美国陆军完成全面转型前发挥举足轻重的作用[3]。轮式装甲车的人因工程设计在美军装备建设中显得尤为突出。

我国军事装备人机工程标准主要包括GJB 1835—1993《装甲车辆人-机-环境系统总体设计要求》、GJB 2873—1997《军事装备和设施的人机工程设计准则》以及GJB/Z 131—2002《军事装备和设施的人机工程设计手册》,其中GJB 1835—1993标准是我军针对装甲车辆制订的人机工程标准,主要包括人体测量数据与应用、空间设计、控制器、显示器、人与计算机界面、维修性设计、内部环境控制、安全及总体布置应用要求等方面,为人机工程设计人员提供了坚实的依据。装备建设方面,在过去相当长的时间里,我国陆军的主体是以履带式车辆为主的重装部队及以无装甲车辆为主的摩托化部队,前者远程机动能力严重受制于铁路干线,后者防护能力有限难以承担远程突击作战。而在新时期,我军陆军经过了“逐步推进由区域防卫型向全域机动型转变,提高空地一体、远程机动、快速突击和特种作战能力”的战略变革,中轻型机械化装备特别是轮式装甲车辆技术的发展及高速公路网的建设,为实现新时代陆军作战能力提供了基础条件。目前,我国中型机械化部队轮式作战平台的WZ551装甲车族,其动力冗余和承载空间已不足以适应新形势下的进一步改装,因此,8×8驱动轮式装甲车的设计与使用应势而生,同时带来国产轮式装甲车人因工程设计的风口。

在人因工程分析中,通过在数字三维环境中对产品或者流程的模型进行分析,可以减少研发设计成本,缩短工期,提高效率。Jack软件广泛应用于人因工程分析学领域,可以制作仿真模型且对仿真模型进行人因分析。由于Jack包含各类型的三维人体模型,可以导入CAD建模的实体模型而创建出任意仿真环境,且提供可达域分析、三维人体测量分析、车辆分析、人物分析等分析工具,因此,其仿真功能常用于工业、制造业、服务业、军事行业等领域[4-5]。

Jack软件已被广泛应用于我国航空航天、军事、交通等领域。鞠峰[6]利用CAD建模导入Jack软件进行了“舒适度分析”和“视域分析”,建立了一种基于人机工程学的飞机驾驶舱设计方法。Garcia等[7]利用Jack软件设计了一种便携式辅助交通工具,通过“舒适度分析”减少了操作疲劳,可以有效减少人们在高密度大都市中短距离通勤的时间和精力。刘力卓等[8]以和谐号动车座椅为研究对象,应用Jack软件建立虚拟人偶,通过“舒适度分析”发现座椅设计的不合理性,并对座椅高度、倾角进行了重新设计,软件仿真结果表明座椅乘坐舒适度得以显著提高。

综上所述,Jack软件是一款高效的人因工效评估软件,它包含了基础人体26项测量数据、关节的柔韧性、人的健康状况、劳累程度和视力限制等医学及生理学参数。本文通过建立虚拟人偶模型和设备模型,在GJB 1835—1993标准的基础上,应用Jack软件对外军相似底盘结构的8×8驱动轮式装甲车内工作席位的“舒适度”“下背部受力”“工作姿势”等人因工程进行量化分析,为我军以后8×8驱动轮式装甲车车内人因工程的设计提供量化指导意见。

1 轮式装甲车人因工程仿真模型建立

本文以人因工程学的理论和方法研究为基础,将其应用于轮式装甲车的工作席位,最终实现工作人员在载员舱以最舒适的姿势作业。基于此目的,本文的研究思路如图1所示。

图1 本文的总体研究思路

1.1 轮式装甲车人因工程仿真分析基本流程

轮式装甲车人因工程仿真分析基于轮式装甲车的仿真模型,为了让虚拟人偶的感受合理,必须构造虚拟人偶和整个轮式装甲车载员舱互动的模型,然后通过计算机可视化建模仿真并对仿真结果进行分析,可对模型进行有效改善,人因工程仿真流程如图2所示。

图2 人因工程仿真流程图

1.2 轮式装甲车载员舱仿真模型的建立

美军轮式装甲车在外军中具有代表性,且在我军中外形结构与其有相似性,因此本文中的8×8驱动轮式装甲车(以下简称轮装)将依据美军新型“斯特赖克”轮装外形结构尺寸以及内部舱体构造进行仿真建模[9]。简化后的载员舱仿真模型如图3所示。

图3 简化后的载员舱仿真模型

本文主要分析载员舱工作席位的人因工程,本次模型简化后主要对单个载员的作业情况进行仿真分析,以信息终端处理设备携行式计算机作为仿真对象代入载员舱模型,载员舱的座椅模型参照实际航空座椅标准[10],可随着载员的体型进行高度调节。

1.3 载员仿真模型的建立

基于Jack的人因工程分析主要通过建立虚拟人体模型,采集模型各项数据指标,侧面反映作业人员的真实感受,判断人因设计的合理性,改善当前人机环设计。

因此分析结果能否准确反映真实的状况直接与人物模型的准确性有关。本文依据GJB 1835—1993《装甲车辆人-机-环境系统总体设计要求》附表中的装甲车辆乘员人体尺寸测量数据及GB/T 12985—1991《在产品设计中应用人体尺寸百分位数的通则》,以第95百分位人体尺寸作为设计上限,以第5百分位人体尺寸作为设计下限,创建第95、50、5三种百分位的虚拟人偶模型(以下描述简化为I5、I50、I95),模型中关键参数见表1。

表1 不同百分位成年人尺寸

1.4 人因工程仿真模型的建立

首先,依据GB/T 12985—1991《在产品设计中应用人体尺寸百分位数的通则》中第50百分位中间值人体尺寸建立虚拟人偶模型,导入载员舱仿真模型;依据GB/T 12984《人类工效学 视觉信息作业基本术语》,确定载员最佳的眼动视野(见图4)。

图4 最佳的眼动视野

以最佳眼动视野覆盖显示界面作为约束条件,构建的虚拟人偶坐姿模型,通过与载员舱内座椅、携行式计算机的互动调整,确定轮装载员舱人因工程仿真结果,其中携行式计算机默认正对虚拟人偶中间位置(见图5)。

图5 轮装载员舱第50百分位虚拟人偶人因工程仿真模型

2 轮式装甲车人因工程仿真结果对比分析

2.1 载员舒适度仿真结果分析

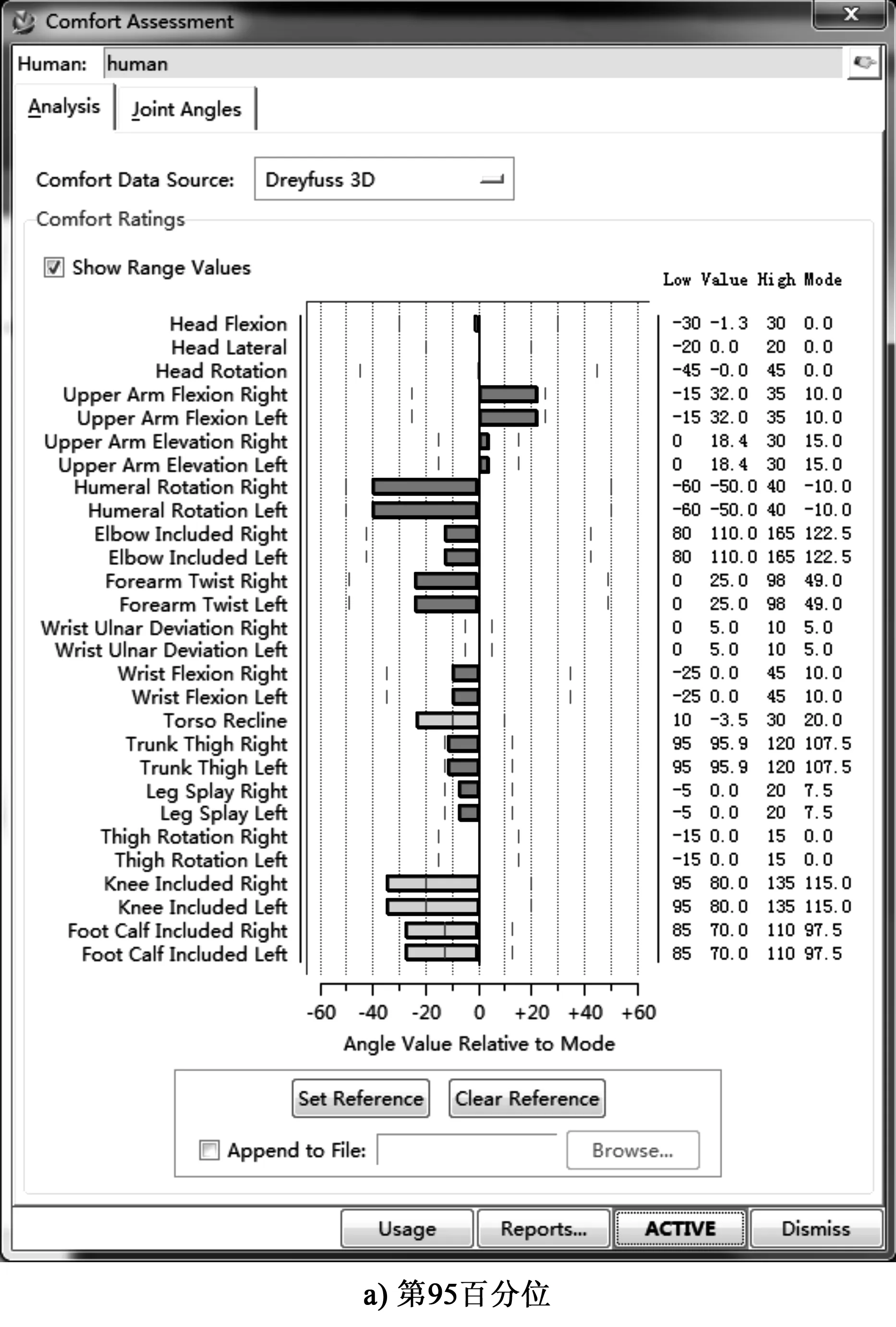

Comfort Assessment(舒适度分析)工具是基于舒适的研究去估计如何设计或改变模型的构造才能让使用者更舒适。本文使用该工具中的Drefuss 3D单关节舒适度数据库作为参考数据,Drefuss 3D参考了大量的研究证明关于大部分情况下都可以使人感到舒适的人体活动区域,并特别适用于研究坐姿情况下的动作分析。舒适度研究是对特定姿势下某些关节的弯曲范围进行分析。统计条中有关节的名称,统计条显示的就是关节的舒适程度,仿真结果如图6所示。

图6 轮装载员舱第50百分位虚拟人偶舒适度仿真结果

Mode(典型)值是指“大多数司机可接受的值”。通过对众多开车人员的观察,各个关节的姿势被记录下来。最常观察到的姿势就是Mode(典型)姿势。图中块状数据条的长度显示和标准值的差距,深色的条表示该关节的舒适度高,浅色的条表示该关节的舒适度低,不利于长期作业。

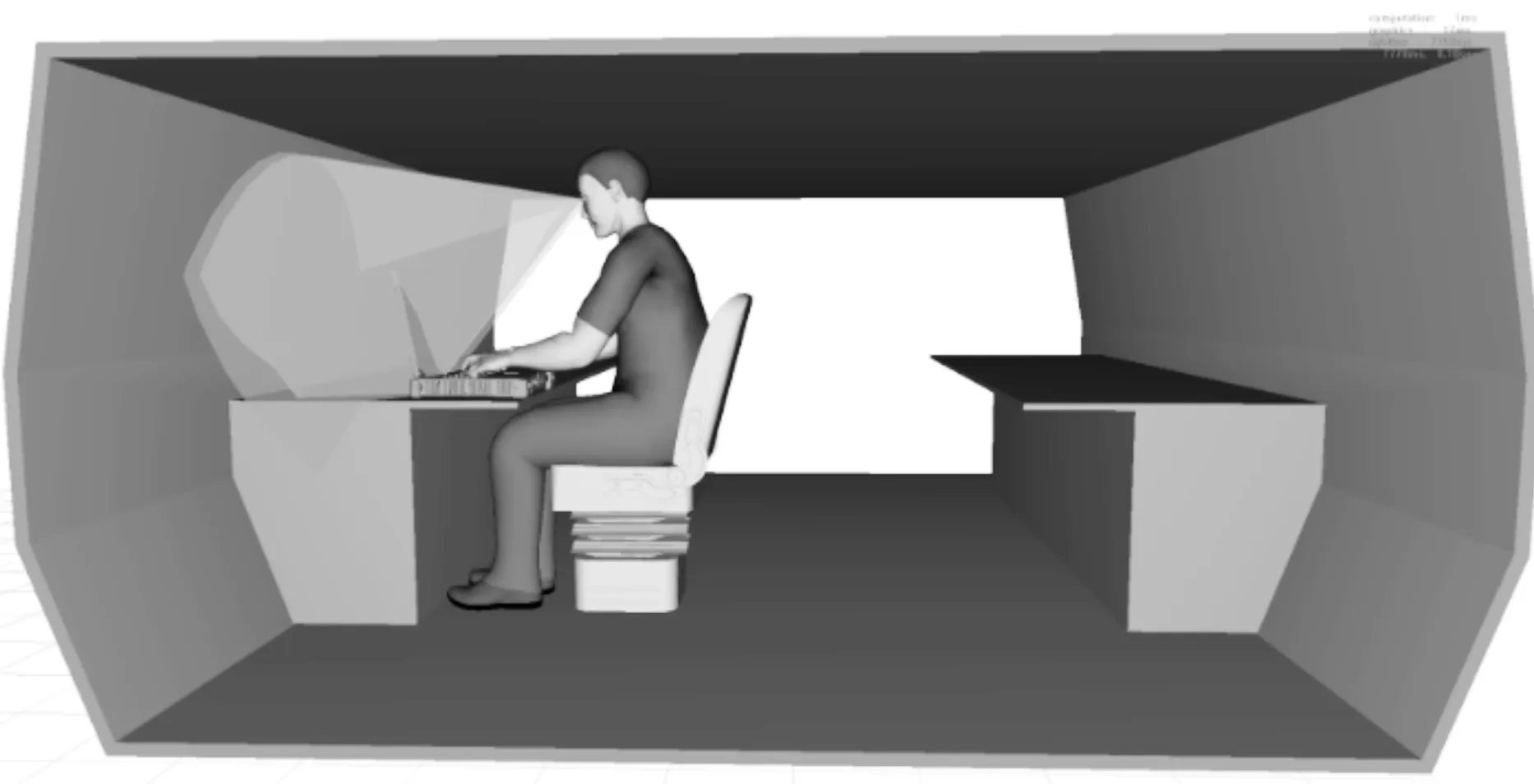

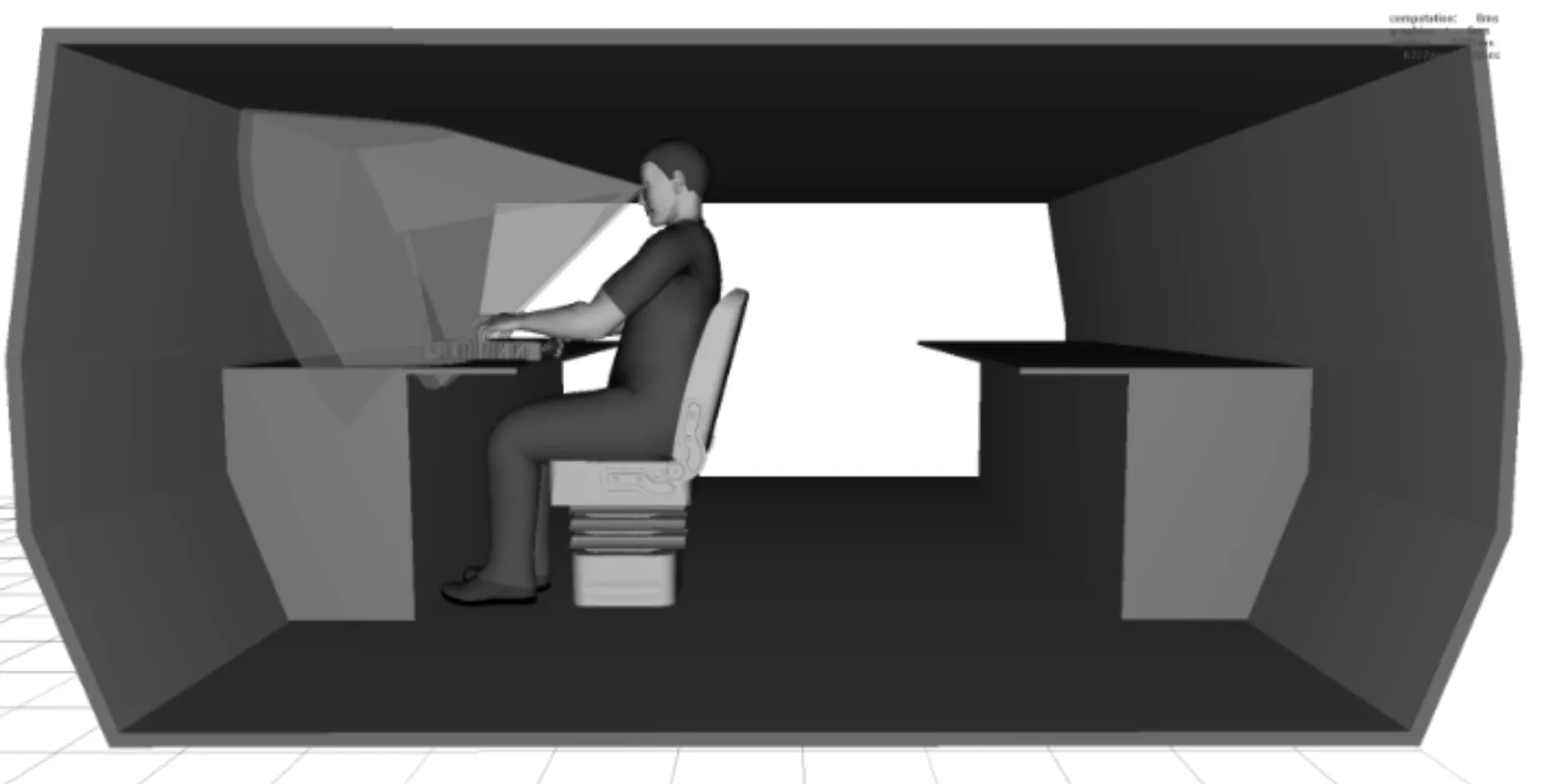

根据GJB 1835—1993标准中对乘员百分位的要求。将第5百分位和第95百分位的虚拟人偶模型分别载入到载员舱的模型当中(见图7和图8)。2个模型的分析结果如图9所示。

图7 轮装载员舱第95百分位虚拟人偶人因工程仿真模型

图8 轮装载员舱第5百分位虚拟人偶人因工程仿真模型

图9 轮装载员舱舒适度仿真结果

从图6和图9舒适度分析结果可以看出,各百分位的虚拟人偶模型在不同关节处都超过界限值,在分析条状图中呈浅色,将不同百分位的虚拟人偶模型不舒适处整理并进行对比(见表2)。

表2 不同百分位虚拟人偶关节不舒适处对比

从表2可以看出,I5和I50的上臂都处于低舒适状态,不利于长期作业,且I5更严重,I95的上臂处于舒适状态,通过对比观察载员舱中3个不同百分位人物模型的上臂状态,可以发现承载携行式电脑的台板高度直接对上臂舒适状态产生影响,I95身材高,手臂长,在现在的载员舱设计中,上臂抬起度低,更舒适。

对比三者的躯干斜倚舒适度,根据标准GB/T 12984的最佳眼动视觉条件以及GJB 1835—1993的人机工程规定做出约束条件。I5和I50为了上肢其他部位能在舒适区的情况下正常操作携行式电脑,躯干需要前倾15°,而I95因为手臂长,躯干只需要前倾10°便能够正常操作设备。

对比三者的大腿髋部舒适度,发现其直接和躯干、膝关节有关,而后两者受载员舱设备人机规定的约束,大腿髋部舒适度的调节是一个整体的过程。

对比载员舱仿真模型中3种不同百分位的虚拟人偶模型的舒适度分析结果发现,不同人物模型的大小在各关节部位的舒适度也不相同,在同样关节处舒适的程度也不相同,为了更精确,统一描述人物模型的舒适度以及更加直观反映载员舱结构对虚拟人偶整体的舒适度,本文定义单项舒适度偏离度(Comfort Deviation)CDn,用于评价虚拟人偶整体的单项舒适度偏离度情况,公式如下:

(1)

定义总舒适度偏离度CDN,用于评价虚拟人偶整体的舒适度偏离度情况:

(2)

定义平均舒适度偏离度CDA,用于评价虚拟人偶平均舒适度偏离度情况:

(3)

将3个不同百分位的虚拟人偶的每项不同关节舒适度偏离度进行比对分析,对比结果见表3。

表3 不同百分位虚拟人偶关节舒适度偏离度对比

从表3中可以看出,I50平均舒适度偏离度总分最低,说明现在载员舱仿真模型最适合I50虚拟人偶模型工作,符合本文选取I50虚拟人偶作典型的设计,再次调整上述I50中处于不舒适区的姿势,改进如下。

1)载员舱台板下降3.7 cm,携行式计算机往人偶方向平移7.6 cm,虚拟人偶背部躯干依旧前倾,仍然处于低舒适度的情况下,调整其余关节姿势,使其他关节的舒适度与标准值相近,改进方案如图10所示。

图10 轮装载员舱第50百分位虚拟人偶人因工程仿真模型(改进方案1)

2)载员舱台板上升5 cm,携行式计算机往人偶方向平移12 cm,在满足视野约束条件下,虚拟人偶背部躯干靠在椅子上进入舒适区,其他关节至少进入舒适区,保证各关节条状图保持在深色范围,尽量与标准值接近,改进方案如图11所示。

仿真模型改进后,其分析结果如图12所示。

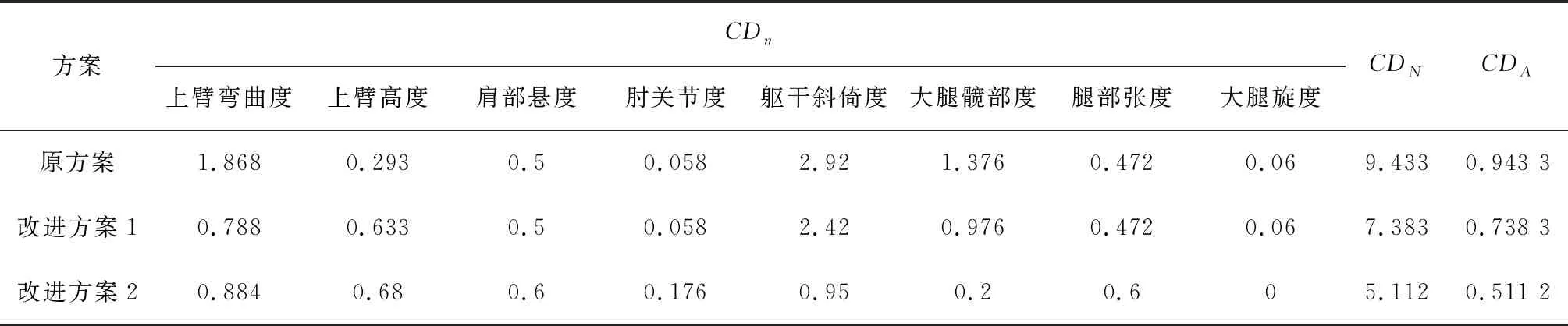

将2种改进方案的舒适度偏离度进行比对分析,对比结果见表4。

图11 轮装载员舱第50百分位虚拟人偶人因工程仿真模型(改进方案2)

图12 轮装载员舱第50百分位虚拟人偶舒适度仿真结果

表4 载员舱第50百分位虚拟人偶不同方案关节舒适度偏离度对比

从表4中可以看出,方案2的改进方式的舒适度对比度最低,虽然方案2上臂及肩关节的舒适度偏离度比方案1的要高,但整体舒适程度比方案1要高,并能保证工作姿态的每个关节都在舒适区内。

本文推荐以方案2的方式对整个载员舱设备进行改进,并将第5百分位和第95百分位的虚拟人偶模型带入对方案进行验证,分析结果如图13所示。

将图13的仿真结果与初始轮装载员舱虚拟人偶的舒适度仿真结果(见图9)进行对比,对比结果见表5和表6。

图13 轮装载员舱舒适度仿真结果

表5 载员舱第5百分位虚拟人偶不同方案关节舒适度偏离度对比

表6 载员舱第95百分位虚拟人偶不同方案关节舒适度偏离度对比

通过表5和表6可以看出,2个上下限身位的虚拟人偶在方案2改进后的模型中舒适度偏离度有明显的减少,舒适度程度提高,验证改进方案可行。

2.2 载员工作姿势分析

Ovako Working Posture Analysis(工作姿势分析,简称OWAS))可以快速检查工作姿势,评价基于背部、手臂和腿负载要求的工作姿势的不适度。分配指示采取纠正措施紧迫性的评估姿势分数,从而快速评估某种工作姿势对乘员造成损害或伤害的可能性大小,从而设计新的工作场所,让乘员获得更舒适的工作场所和更完善的生产质量。

OWAS有4个纠正等级1~4,其随级数增加不适感增加,为了再次验证载员舱设备的改进方案,用OWAS对2种改进方案进行分析,分析结果如图14~图16所示。

图14 轮装载员舱第50百分位虚拟人偶OWAS仿真结果(初始方案)

图15 轮装载员舱第50百分位虚拟人偶OWAS仿真结果(改进方案1)

图16 轮装载员舱第50百分位虚拟人偶OWAS仿真结果(改进方案2)

对比图14~图16可以看出,初始方案和改进方案1的OWAS评估都在2级,改进方案2的OWAS为1级,说明用方案2来改进载员舱内的结构和设备安装可以让人的工作姿势更舒服,对人的伤害更低。椅子靠背的倾角为105°,缓解了背部疲劳,更加贴合人体脊柱S型曲线[11-12]。

2.3 载员下背部分析

Lower Back Analysis下背部分析工具可以分析特定环境下人体脊椎受力对下背部的影响。通过该工具判断仿真工作任务是否符合[NIOSH]的标准,以及是否会令载员下背部的受伤概率增加。分析结果如图17~图19所示。

图17 轮装载员舱第50百分位虚拟人偶下背部分析仿真结果(初始方案)

图18 轮装载员舱第50百分位虚拟人偶下背部分析仿真结果(改进方案1)

图19 轮装载员舱第50百分位虚拟人偶下背部分析仿真结果(改进方案2)

对比图17~图19可以发现,3种方案的背部受力均在安全范围内,但方案2改进后下背部受力更小,验证了方案改进的合理性。

3 结语

本文基于Jack软件对某轮式装甲车载员舱人因工程中的舒适度、工作姿势、下背部受力等工效进行分析,仿真分析研究表明,改进方案2的人因工程设计可以使工作人员在载员舱获得更加舒适的工作姿态,对以后载员舱人因工程的设计具有指导意义。

本文主要面向简单的人机交互,完成了仿真模型的建立及人因工程设计,后续为满足我军装甲车对指挥通信的需求,会持续建立更加复杂的装备内部模型,开展轮式装甲装备全系统人因工程分析;同样,此次的偏离度计算平均了各关节的重要性,后期会根据我军实际情况增加各关节舒适度单项权重,有针对性地开展人机工效仿真。