纵向耦合100%低地板有轨电车牵引电机短定子压圈结构优化

李科成,李汛保,刘雄建,王国辉

(中车株洲电机有限公司,湖南 株洲 412000)

不同城市人口、经济状况不同, 单一地铁制式已不能满足不同层次城市的交通需求。对于中小城市的制式选择应更灵活便捷。未来,中低运量轨道交通系统将会占有越来越大的比重,有轨电车将成为未来一段时间发展的热点[1]。

低地板有轨电车驱动系统方案主要采用横向或纵向耦合方式。为了追求 100%低地板结构,导致其转向架更加紧凑和复杂[2]。受转向架结构限制,电机安装空间紧张。为了更合理利用空间尺寸,通常采用短定子压圈设计,以压缩轴向空间。笔者基于某出口纵向耦合 100%低地板有轨电车牵引电机项目实例,讨论和总结了短定子压圈结构设计优化的技术思路和经验。

1 短定子压圈变形

某出口纵向耦合 100%低地板有轨电车牵引电机采用无机壳焊接结构,即定子机座由若干块拉板通过焊接方式将两端定子压圈、齿压板和铁芯连接成一个整体。

无机壳焊接结构不可避免会在焊接过程中产生焊接变形,特别是低地板电机受严苛空间限制,定子压圈更为短小,故焊接变形问题更不容忽视。

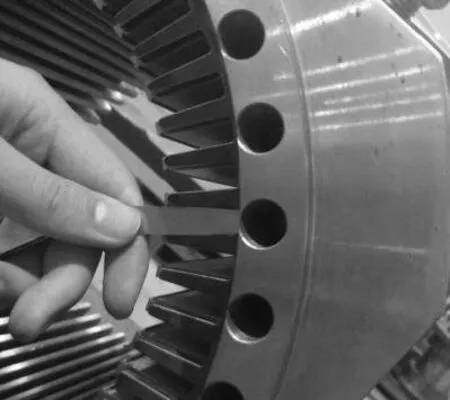

试制结果表明定子压圈与齿压板间存在局部间隙,如图 1所示。该现象说明短定子压圈仍产生了一定翻转变形。

图1 压圈与齿压板间隙

2 变形原因分析

定子铁芯焊接完成后,根据热胀冷缩原理,焊缝会产生一定程度的收缩,定子压圈受到焊接收缩力,同时还受到与焊接收缩力大小相等、方向相反的铁芯反弹力以维持平衡。由于这对力不作用在同一直线,故会产生翻转力矩,如图2所示。

图2 压圈受力分析

经分析压圈与齿压板间产生局部间隙的原因是短定子压圈在铁芯反弹力和焊接收缩力共同作用下产生过大翻转导致。也可理解为短定子压圈自身翻转刚度与所受翻转力矩大小不匹配所致。

3 短定子压圈结构优化

3.1 优化思路

分析可知,解决短定子压圈过大翻转变形可从以下两方面着手:

(1)提高定子压圈自身翻转刚度。

(2)减小其所受翻转力矩大小。

由于受空间尺寸限制,短定子压圈为更短的压圈结构(轴向长度小于40 mm),自身翻转刚度提升困难。故主要分析探讨如何减小短定子压圈所受翻转力矩大小从而减少短定子压圈翻转变形。

3.2 优化方案

短定子压圈所受的铁芯反弹力和焊接收缩力大小相等,方向相反,且不作用于同一直线,故会产生力偶矩。其大小M=FL,L为两平行力之间的距离。本优化方案从降低焊接收缩力和缩短力偶臂两方面考虑以减少短定子压圈所受翻转力矩,如图3所示。

图3 压圈优化

定子压圈在焊接过程中若受到阻碍,则不能完全自由地变形。当温度恢复到室温时,便会在定子压圈内部产生残余应力和残余变形。通过设计焊接收缩的位移空间以释放限制压圈位移而产生焊接收缩力。具体方案为在压圈背部(铁芯侧)加工深度为X,直径为φ的台阶。该台阶有利于焊缝自由收缩以释放部分焊接收缩力。台阶深度X和直径φ取决于短压圈结构,且与焊接结构(如焊缝截面、焊缝长度等)、硅钢片片间压力等因素相关,如图4所示。

图4 力偶臂变化示意图

由于压圈背部台阶的存在,焊接收缩力的支点往铁芯反弹力靠近,故力偶臂减小,导致翻转力矩进一步降低。

4 有限元仿真计算与结果分析

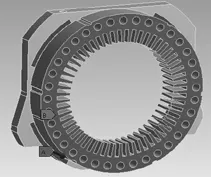

前期设计过程采用有限元仿真计算对短定子压圈结构进行了分析,边界条件等设置参见文献[3]。定子压圈有限元加载模型如图5所示。

图5 定子压圈有限元加载模型

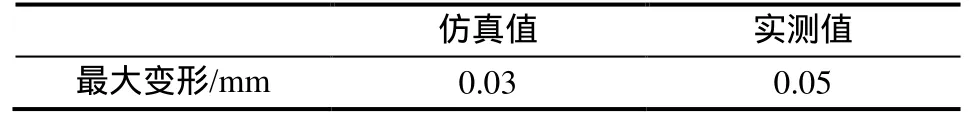

定子压圈的内圈轴向变形仿真和实测结果如表1所示,变形云图如图6所示。

表1 定子压圈内圈变形测量

图6 定子压圈变形云图

由上述结果可知,实际焊接收缩力略大于仿真施加的力,但总体趋势与实际结果吻合,可作为前期结构设计的一种验证手段,以提前识别铁芯齿张和散片等风险。

5 试验验证

根据上述优化方案制作一台验证样机,验证结果显示铁芯无齿张无散片,压圈内圈与齿压板间无间隙,所有尺寸满足设计要求,如图 7所示。可见笔者提出的优化方案有效,具体测量统计数据见表2。目前已按此方案批量生产并完成交付。

图7 定子压圈内圈与齿压板间隙测量

表2 定子压圈内圈与齿压板间隙测量数据统计

6 结论

笔者在短定子压圈轴向长度受空间限制无法加长,翻转刚度提高有限的情况下,提供了一种新的优化思路,即设计焊接收缩的位移空间以减小焊接拘束从而降低焊接收缩力,并结合缩短力臂来减小翻转力矩,解决了短定子压圈翻转变形的问题。

通过验证样机对提出的优化方案进行了试验验证,试验结果表明该方案有效解决了短定子压圈与齿压板间存在间隙的问题,短定子压圈翻转变形得到了有效控制。为后续短定子压圈结构设计提供了一种新的问题解决思路,具有一定参考价值。