一种精密加工微调夹具设计

施国锋

(温州潭兴精密机械有限公司,浙江 温州 325035)

模具生产工艺水平及精度的高低, 已成为衡量一个国家制造水平的重要标志,它在很大程度上决定着企业产品的质量、效益和新产品的开发能力,决定着一个国家制造业的国际竞争力[1-2]。在精密模具加工过程中,模具加工夹具的定位精度及相关因素将直接影响零件的加工精度[3]。通常夹具的设计包括结构设计和精度设计[4-5],而精度设计往往是比较容易忽略的地方,根据夹具的用途不同,其精度要求也不同。以电火花加工为例:在进行高精度深小孔加工时,按照工艺要求要先进行电极制造,将电极固定在专用夹具上,在保证电极的加工精度前提下,夹具的设计精度将直接决定零件的加工精度。

在应用电火花加工技术加工高精度小孔时,由于电极制造误差、装夹误差等原因,使得加工小孔的垂直度达不到设计要求。为减小精密加工中的形位公差,笔者研制了一种电火花加工高精度型腔孔专用夹具,使用该夹具装夹后进行微调,可将小孔加工垂直度误差控制在0.02 mm以内,减小电极尺寸误差影响,从而提高电火花加工小孔的精度。

1 零件分析

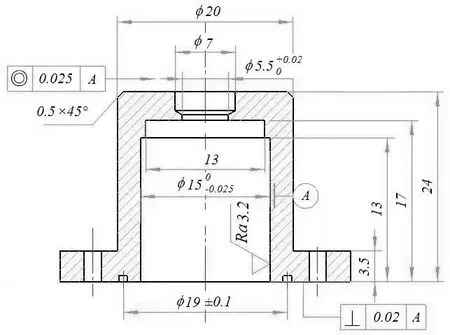

如图1所示为级进模模具中部分型腔的二维图。为保证型腔的加工精度,φ15内孔轴线与底部端面间有垂直度要求,φ15内孔轴线与φ5.5的内孔轴线有同轴度要求,其中φ15的内孔对底面的垂直度公差值在全长上为0.02mm,模具的材料为Cr12MoV,由于生产批量较小,加工精度要求高,设计机床专用夹具较为繁琐,另外材料材质较硬,因此选择电火花成形加工。

图1 模具型腔

为保证形位精度要求,在工艺设计时必须正确选择定位基准,合理安排加工顺序。根据基准统一原则,定位基准选择应尽量与设计基准一致[6],故加工时选择底面为定位基准,先加工底面,再以底面定位,装夹找正后加工φ15孔尺寸的工艺方案。在该工艺方案中,实施的关键是φ15孔的加工定位方式。

2 夹具结构设计

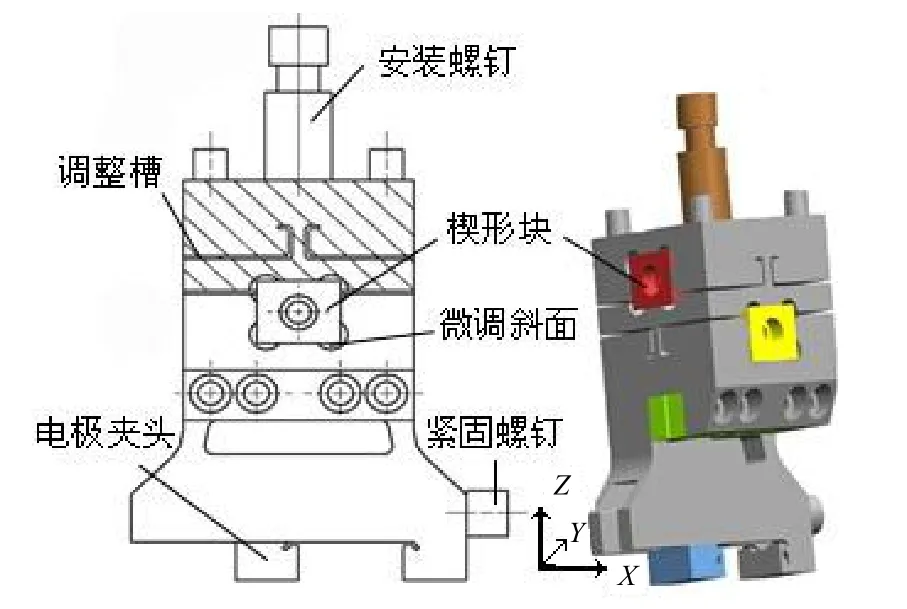

经上述分析,设计了一种高精度微调夹具,实现工件的快速装夹和准确定位,夹具的整体结构设计如图2所示。

图2 夹具结构设计及三维图

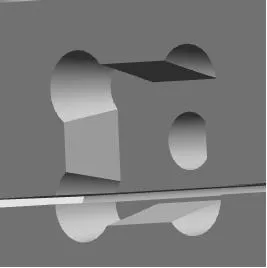

其中安装螺钉的作用是将夹具固定在机床上,电火花电极通过下方的紧固螺钉安装在电极夹头上。该套夹具的工作原理是:在夹具体前后左右4个面上开有4个1 mm宽度的“J形”调整槽,同时在4个面上设计了4个带有斜度的微调孔,其锥面如图3所示,锥面与楔形块形成配合。使用该夹具时,将电极安装在电极夹头上,楔形块与微调斜面配合,并通过螺钉进行微调,此时楔形块的外锥面胀紧微调孔的内锥面。当旋动内六角螺钉时,带“J形”槽的夹具体产生弹性变形,向外胀开或收缩,使电极头在X和Y方向可以有小幅摆动,从而调整电极的垂直度。

图3 微调斜面

3 分析计算

3.1 微调螺钉受力分析

细牙螺纹的螺距小,牙形高度小,因而强度较高,自锁性能良好,多应用于自锁防松性能好的场合和微调螺旋机构[7]。楔形块与微调斜面的配合选用M5的普通细牙螺钉,螺距p=0.5 mm。如图4所示,细牙螺旋副的相对转动相当于楔形滑块沿倾斜角为α1的斜面滑动,α1=α/2,其中α为牙型角,所以三角型楔面的法向反力

图4 螺纹受力分析

式中,d2为螺纹中径,Φ为螺纹升角。从式5可知,当量摩擦角ρ′越小,力矩T就越小,旋转时越省力。

3.2 螺纹旋转与微调尺寸关系

本夹具通过“J形”槽的弹性变形实现电极的垂直度误差调整,而槽的弹性变形主要通过螺钉的旋入和松开实现,因此研究螺纹旋转与弹性变形量很有必要。

根据设计要求,微调斜面结构如图5所示。设斜面的倾角为γ,螺钉旋转一周时在X、Y方向上的调整位移为

图5 微调斜面结构

4 试验应用

根据上述理论及计算的相应参数,试制了相应的微调夹具实物如图6所示,其质量仅为2.1 kg,结构简单紧凑,主要用于精密模具加工中的刀具装夹,实现精密加工。

图6 微调夹具实物图

本夹具已在某精密模具企业投入实际生产应用,生产实践证明,该夹具利用合理的结构及简便的操作,最高定位精度可达到0.01 mm,为企业带来显著的经济效益。

5 结语

本套夹具巧妙利用“J形”槽的弹性变形原理,完成了精密模具中高精度垂直孔的加工。在实际生产中,小孔垂直度误差均不超过0.02 mm,实现了电火花电极的快速精确装夹,提高了生产效率和产品质量。

该夹具结构还可应用于线切割等高精度加工的工件装夹,在研制阶段、小批量生产模式下具有较好的实用性和经济性。