直升机刚性桨毂连接件疲劳试验中离心力加载方式研究

(中国直升机设计研究所,江西景德镇 333001)

0.引言

近年来,在我国综合国力快速增强的背景下,我国直升机型号研制呈现井喷式发展,涌现出了以球柔性旋翼直升机为主要代表的诸多种新机型[1],促使直升机疲劳试验技术发展更上新台阶。球柔性旋翼与传统铰接式旋翼最大的区别在于前者采用弹性铰代替了由金属轴承构成的挥舞铰、摆振铰和变距铰[2],弹性铰的应用使得球柔性桨毂具备了结构简单、可靠性高、免润滑、视情维护、寿命长等优点[3]。而刚性旋翼直升机的旋翼取消了挥舞和摆振铰,只保留了变距铰,且桨叶根部刚性地固结在桨毂上,因此,其动力学特性与球柔性旋翼有较大不同[4]。

桨毂连接件是直升机旋翼系统中的典型复杂动部件[5],由桨叶传过来的复杂载荷通过连接件传递到桨毂上,其受力情况非常复杂,承受着桨叶传来的全部载荷,疲劳破坏为主要的失效模式[6]。在刚性桨毂连接件疲劳试验中,离心力有多种加载方式,本文针对直升机刚性桨毂连接件疲劳试验的载荷特点,探究了两种离心力加载方法,并通过试验设计和安装调试,对比研究了两种离心力加载方式对桨叶对接面中心挥舞和摆振弯矩的影响。

1.试验概况

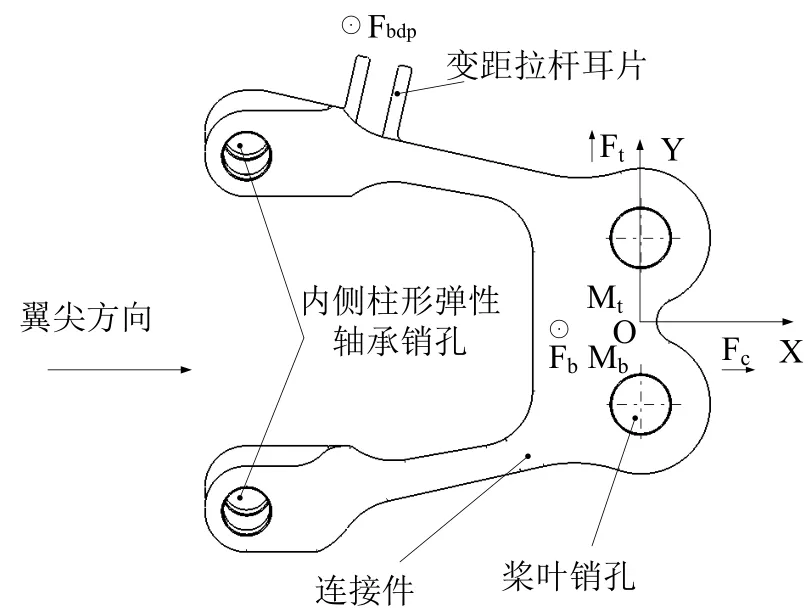

刚性桨毂连接件受力情况和载荷坐标系如图1所示,坐标系OXYZ为右手笛卡尔直角坐标系,原点位于桨叶对接面中心,X轴正方向指向翼尖,Y轴正向指向变距拉杆耳片一侧。试验包含6个载荷:(1)离心力Fc,作用在桨叶对接面中心,沿X轴正方向;(2)挥舞弯矩Mb,作用在桨叶对接面中心,以上表面受拉为正;(3)摆振弯矩Mt,作用在桨叶对接面中心,以变距拉杆耳片侧受压为正;(4)挥舞力Fb,作用在桨叶对接面中心,沿Z轴正方向;(5)摆振力Ft,作用在桨叶对接面中心,沿Y轴正方向;(6)变距拉杆力Fbdp,作用在变距拉杆中心点,拉杆受拉为正(沿Z轴正方向)。

图1 刚性桨毂连接件受力情况示意图

与常规旋翼不同,刚性旋翼因采用刚性桨叶,整个桨叶都要承受较大的弯矩,尤其是桨根处。因此,刚性桨毂连接件疲劳试验载荷加载应满足桨叶对接面中心规定的弯矩和剪力要求,但因形状和空间的限制,无法直接在桨叶对接面中心贴应变片,需通过延伸出来的桨叶假件测量桨叶对接面中心的弯矩和剪力,后续在试验设计中将对贴片布置进行详细描述。

2.试验设计

2.1 贴片位置设计与标定

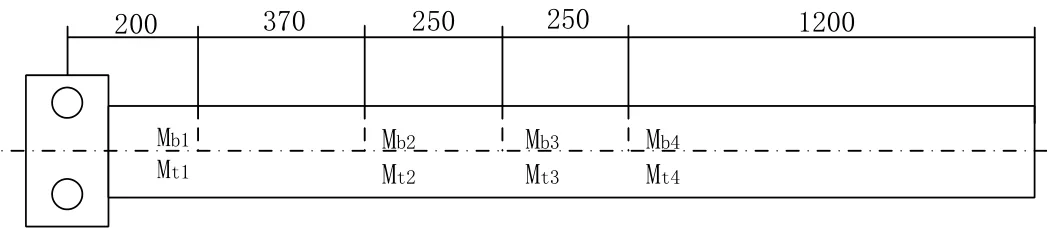

(1)贴片位置设计。在桨叶假件上分别设计4组挥舞和摆振(Mb1~Mb4和Mt1~Mt4)弯矩应变片,贴片位置如图2所示,通过4组应变片所在剖面的弯矩测量值插值计算可得到桨叶对接面中心处的弯矩和剪力。

图2 桨叶假件贴片示意图

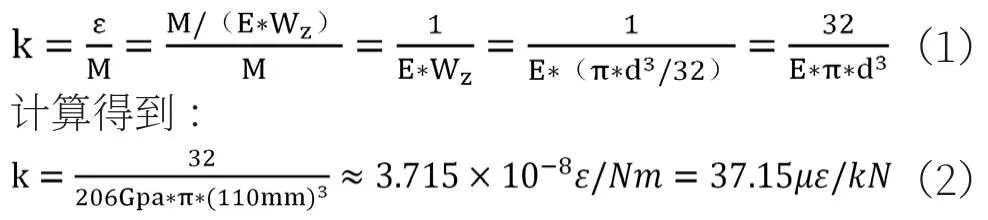

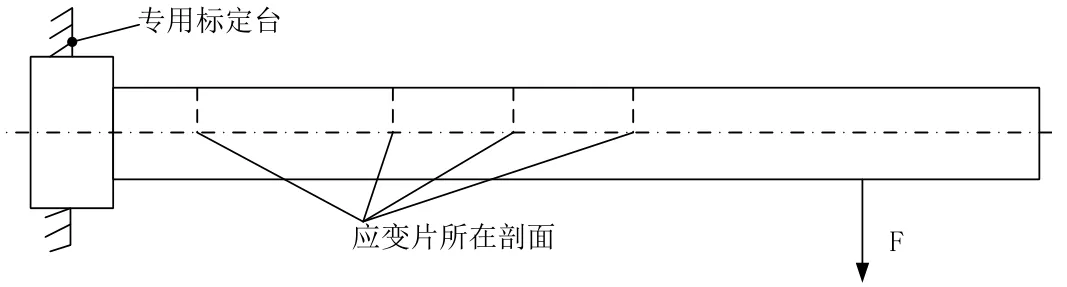

(2)标定。1)标定方法:采用悬臂梁形式加载,即一端固定,在另一端某个剖面处施加挥舞/摆振力,测量应变片的应变值ε,通过力臂L计算得出桨叶假件上挥舞/摆振弯矩值与桨叶假件上弯矩应变值的相关系数k。桨叶假件材料为30CrMnSiA,弹性模量E=206GPa,应变片所在截面为圆形,直径为d=110mm,由相关系数k的理论计算公式[7]:

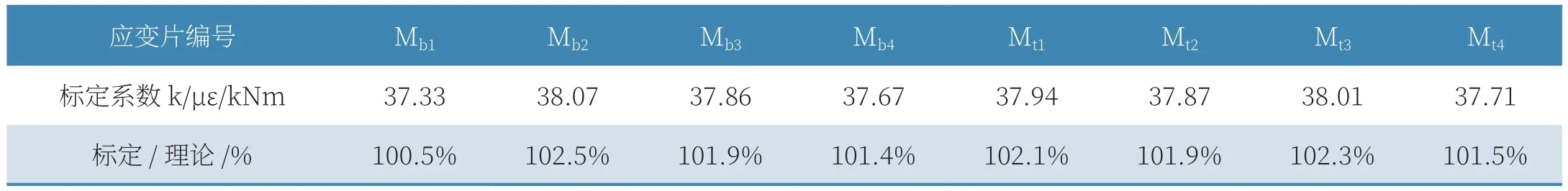

2)标定过程:在专用的挥舞/摆振标定台上,将桨叶假件一端固定,在另一端的某个剖面处通过液压作动器对桨叶假件施加挥舞力/摆振力F进行标定,如图3所示。测量4个贴片剖面的应变值,重复加载多次取平均值,计算出挥舞/摆振弯矩值与应变值的相关系数k,如表1所示。

表1 标定结果

图3 桨叶假件标定示意图

由表1可知,各剖面标定值与理论计算值的误差均小于3%,因此,标定结果有效。在误差允许范围内,标定结果满足刚性桨毂连接件疲劳试验要求。

2.2 加载方案设计

(1)离心力加载设计,采用远端和近端两种离心力加载方式进行试验,研究刚性桨毂连接件疲劳试验中离心力加载对挥舞和摆振加载的影响。

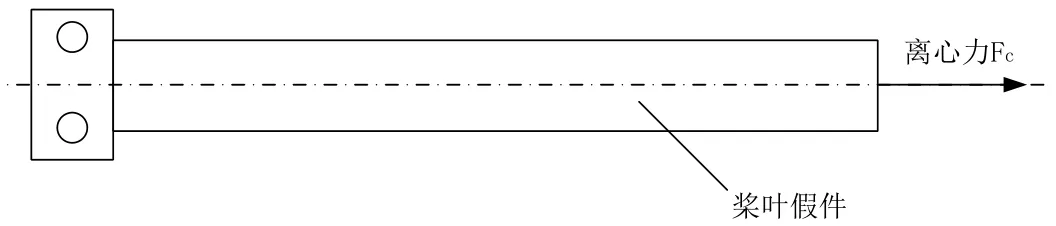

方案1:远端加载。如图4所示,离心力施加在桨叶假件远离桨叶销孔的末端,采用单股钢丝绳沿桨叶假件轴线方向加载,该加载方式的优点是:结构简单、便于安装、拆卸。缺点:单股钢丝绳受间歇载荷时会发生扭曲缠绕,且会改变桨叶假件的整体刚度,可能对作用在桨叶假件上的挥舞和摆振力造成影响。

图4 离心力远端加载示意图

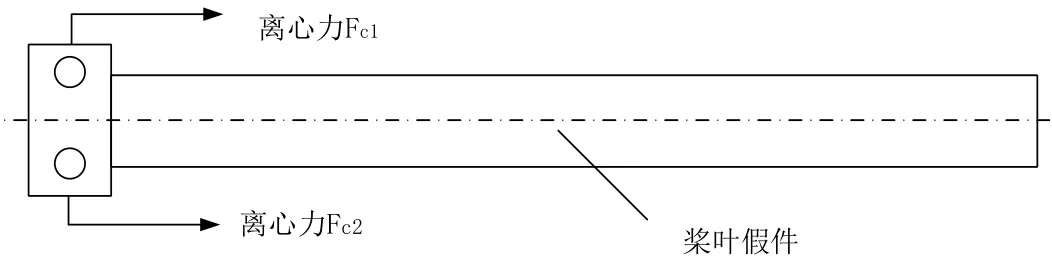

方案2:近端加载。如图5所示,离心力施加在桨叶假件两个桨叶销孔中心所在剖面,同时采用两股钢丝绳保证离心力加载沿桨叶假件轴线方向。该加载方式好处在于加载稳定性好,对桨叶假件刚度影响小,不足之处是结构较复杂,不易拆卸。

图5 离心力近端加载示意图

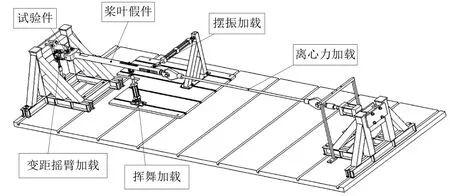

(2)其他相关设计。1)挥舞、摆振力和弯矩加载设计:在桨叶假件上设计挥舞和摆振加载点,通过液压作动器施加挥舞和摆振力,实现试验规定剖面处的挥舞和摆振弯矩要求;2)变距拉杆加载设计:设计变距拉杆假件与刚性桨毂连接件耳片连接,变距拉杆力通过固定在试验台架上的作动器与变距假件连接实现加载,试验整体加载如图6所示;3)试验控制系统:选用协调加载控制系统,可以满足试验多点协调加载和测量的要求。

图6 刚性桨毂连接件疲劳试验整体加载示意图

3.试验调试

3.1 调试结果

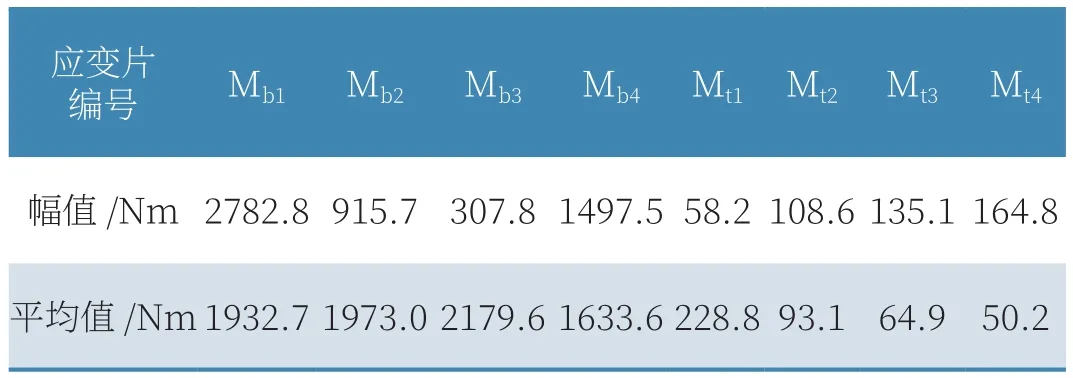

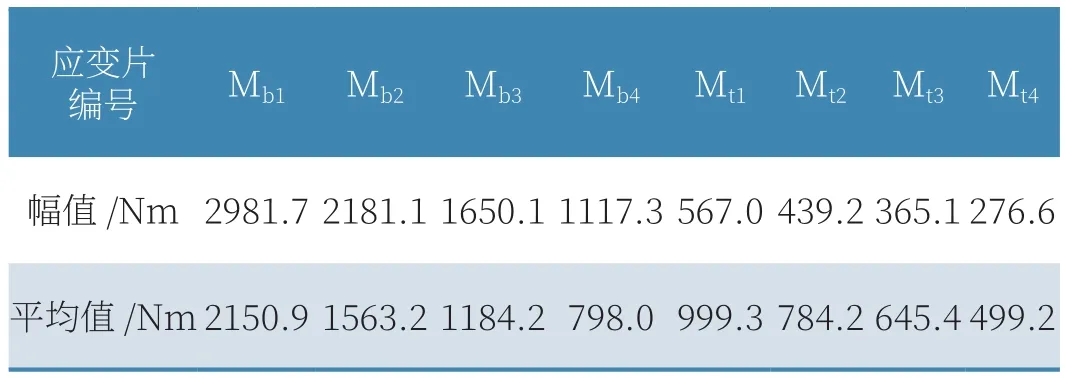

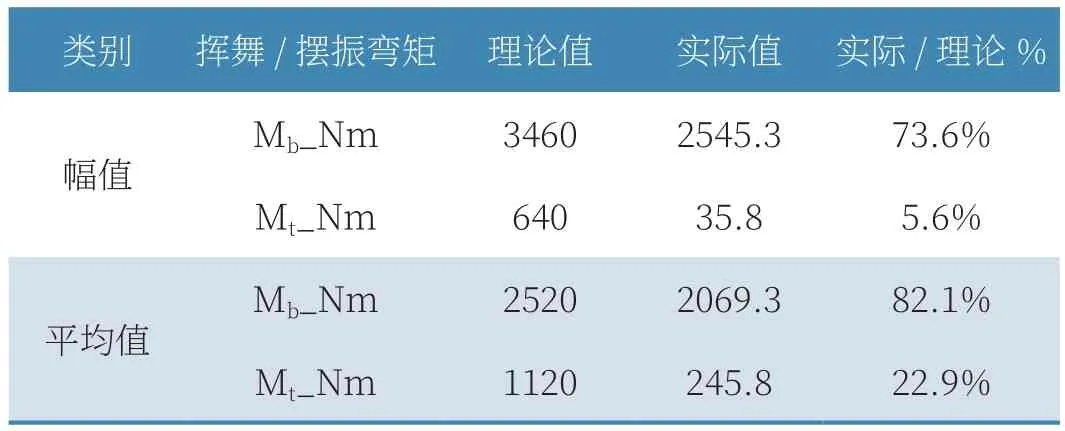

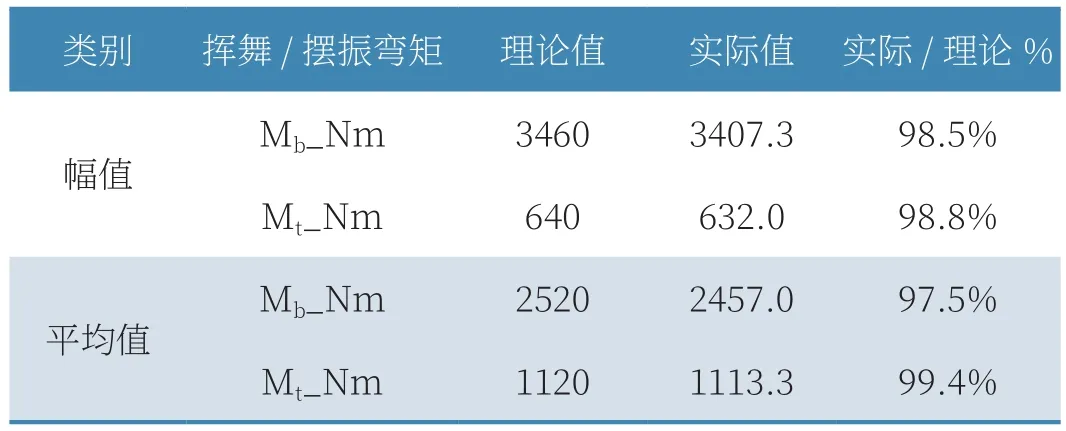

根据方案1和方案2中离心力的加载方式,分别对刚性桨毂连接件某阶段低周载荷进行了载荷调试、数据测量和采集,结果见表2、表3。

表2 离心力远端加载载荷调试结果

表3 离心力近端加载载荷调试结果

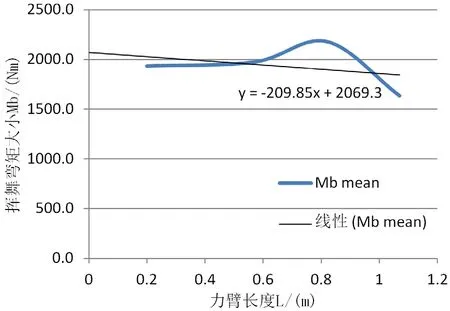

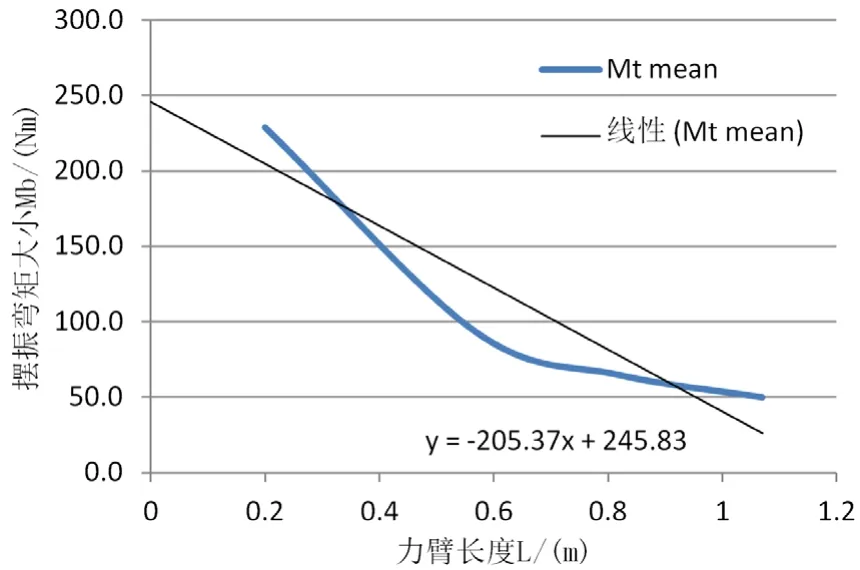

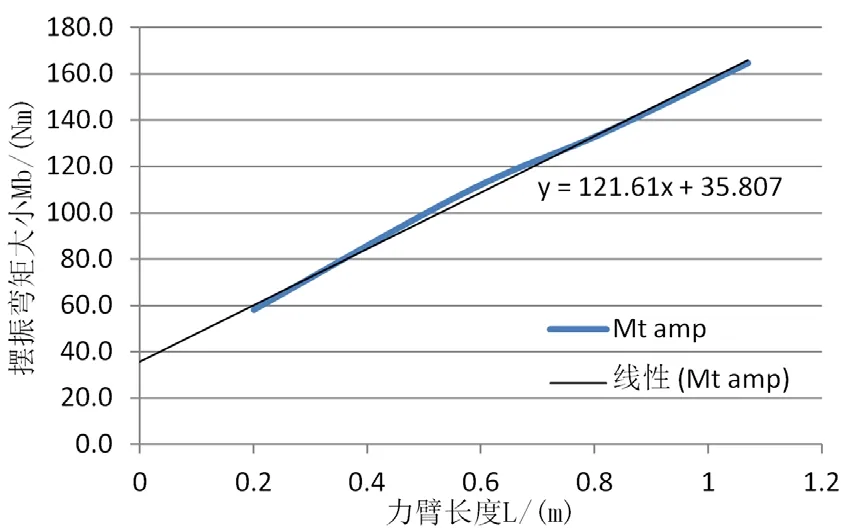

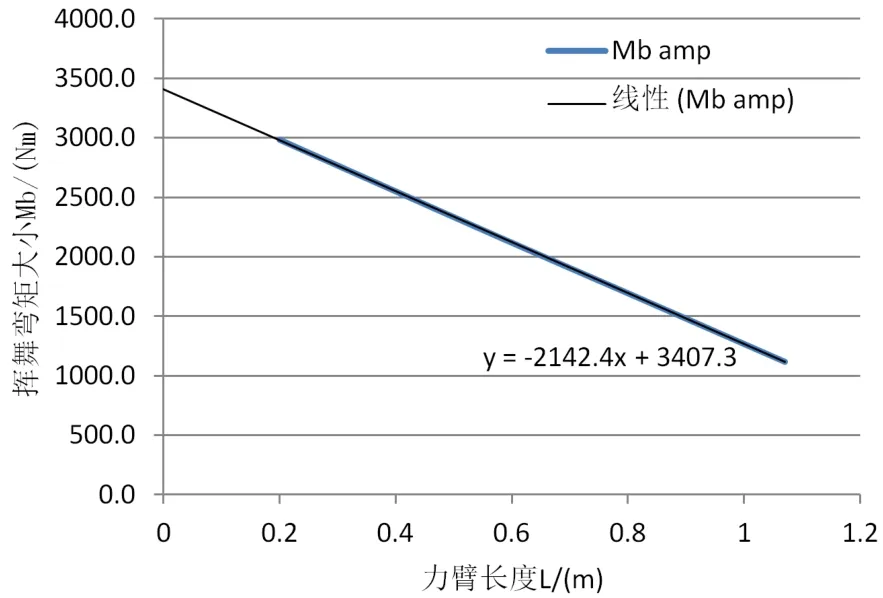

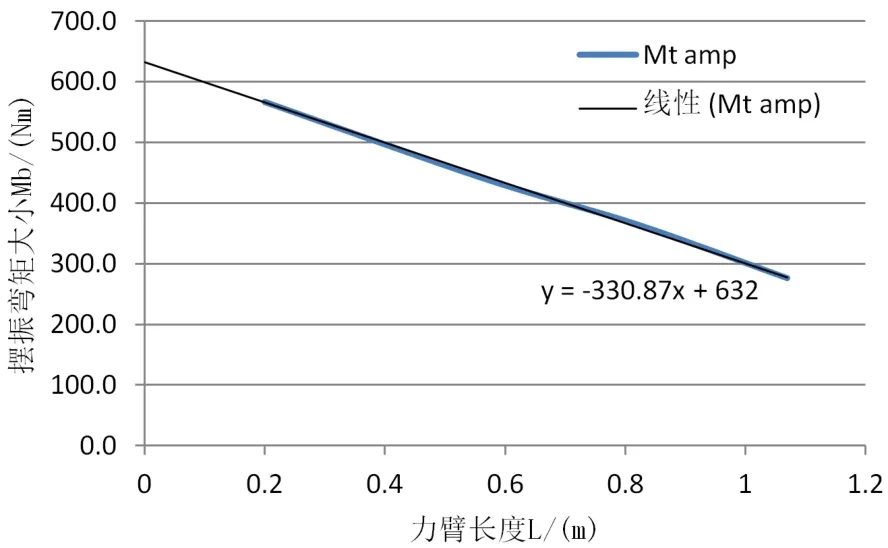

利用线性拟合法对表2和表3的数据进行处理可得力臂长度与挥舞/摆振弯矩大小的关系曲线。采用离心力远端加载方案时,如图7~图10所示,挥舞弯矩/摆振弯矩与力臂长度关系曲线表现为非线性关系,可见该加载方式下挥舞/摆振加载出现了载荷异常情况(注:图7~图10中mean为平均值,amp为幅值,下同)。

图7 离心力远端加载挥舞弯矩均值与力臂关系曲线

图8 离心力远端加载摆振弯矩均值与力臂关系曲线

图9 离心力远端加载挥舞弯矩幅值与力臂关系曲线

图10 离心力远端加载摆振弯矩幅值与力臂关系曲线

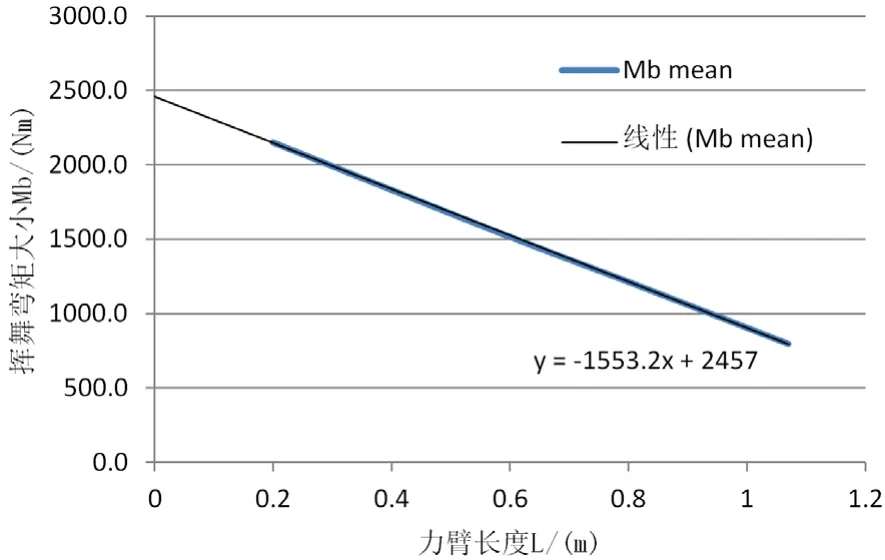

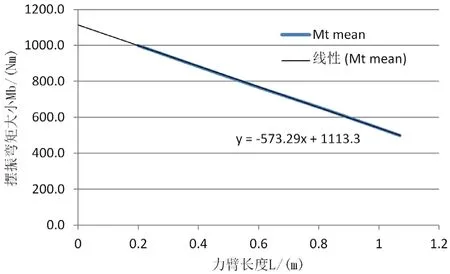

若采用离心力近端加载方案,如图11~图14所示,挥舞弯矩/摆振弯矩与力臂长度关系曲线为线性关系,且线性度较好。

图11 离心力近端加载挥舞弯矩均值与力臂关系曲线

图12 离心力近端加载摆振弯矩均值与力臂关系曲线

图13 离心力近端加载挥舞弯矩幅值与力臂关系曲线

图14 离心力近端加载摆振弯矩幅值与力臂关系曲线

通过插值法计算出桨叶对接面中心处的弯矩和剪力,其中,桨叶对接面中心挥舞/摆振弯矩即为挥舞/摆振弯矩与力臂关系曲线中力臂为零处的弯矩值,剪力则为曲线的斜率。桨叶对接面中心挥舞/摆振弯矩计算结果见表4和表5。

表4 离心力远端加载桨叶对接面中心挥舞/摆振弯矩计算结果

表5 离心力近端加载桨叶对接面中心挥舞/摆振弯矩计算结果

从表4和表5可以看出,离心力采用远端加载方式时,桨叶对接面中心挥舞弯矩的实际测量值与理论计算值相差较大,而摆振弯矩的实际测量值与理论计算值之间的差别更大,挥舞弯矩的实际测量值只有理论计算值的70%~85%;当离心力采用近端加载方式时,桨叶对接面中心挥舞弯矩和摆振弯矩的实际测量值与理论计算值均相差较小,且挥舞弯矩和摆振弯矩的实际测量值达到了理论值的97%~99.5%。

3.2 调试结果原因分析

针对离心力采用远端加载和近端加载两种不同方式下载荷调试结果表现出的巨大差异,作出原因分析如下:

(1)离心力采用远端加载方式时,一方面离心力加载钢丝绳直接作用在桨叶假件上,改变了桨叶假件在试验时的整体刚度;另一方面,桨叶假件在挥舞和摆振力的作用下将发生变形,从而改变了离心力的加载方向,导致离心力在挥舞和摆振方向产生分力,造成离心力在挥舞和摆振弯矩的耦合,即出现了挥舞/摆振弯矩与力臂长度关系曲线线性关系异常的情况;(2)离心力采用近端加载方式时,离心力没有直接加载在桨叶假件上,由此带来的刚度影响不明显,离心力加载没有与挥舞和摆振力形成交叉耦合,没有影响到挥舞弯矩和摆正弯矩的载荷分布,所以挥舞弯矩和摆振弯矩的实际测量值跟理论计算值一致,挥舞/摆振弯矩与力臂长度关系曲线呈现良好的线性关系。

4.结论

本文采用远端和近端两种离心力加载方式,对比研究了离心力加载方式对桨叶对接面中心挥舞和摆振弯矩的影响,得出以下结论:

(1)离心力采用远端加载方式时,离心力会在挥舞和摆振方向产生分力,造成离心力在挥舞和摆振弯矩的耦合,导致桨叶对接面中心挥舞弯矩和摆振弯矩的实际测量值与理论计算值相差较大;(2)离心力采用近端加载方式时,挥舞/摆振弯矩与力臂长度关系曲线呈现良好的线性关系,桨叶对接面中心挥舞弯矩和摆振弯矩的实际测量值与理论计算值一致。在试验误差允许的条件下,离心力采用近端加载方式能达到理想的试验载荷分布规律,满足试验加载要求。