基于环境模拟试验的乘员舱制冷仿真分析

余明明,王凯

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511434)

前言

随着汽车工业的快速发展,人们对车辆可靠性、舒适性的要求越来越高[1],因此整车试验验证变得格外重要。而为了满足春夏秋冬的整车验证条件,整车环境模拟试验也越来越多地应用于主车厂地试验验证体系中。但是,由于环境模拟试验周期长、试验成本高、试验资源有限等,因此建立仿真模型的虚拟试验验证成为一种重要手段。

在众多的环境模拟试验项目中,整车空调制冷试验占据着重要的地位。其主要考核空调系统在夏季高温暴晒后降低车内温度的性能,对整车空调系统的制冷性能进行评价。但是在开发验证阶段,我们往往需要通过反复的车辆整备和试验进行问题的验证,而通过虚拟验证建立仿真工况的形式,获取相应的乘员舱温度场、流场进行分析,可大大地缩短验证周期。整车环境模拟领域的虚拟验证发挥着越来越重要的作用。

本文通过将现有制冷性能验证工况进行数值模拟,建立相应的制冷仿真模型,通过设定对应的边界条件,计算得出乘员舱的温度场结果,并与试验进行对比。

1 乘员舱制冷仿真模型

1.1 几何模型清理

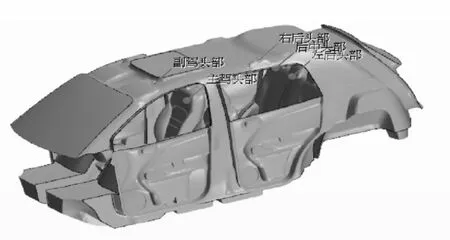

本文使用Hypermesh软件对模型进行简化处理,模型去除了机舱、车轮等对乘员舱流场影响较小的部分,对螺母、垫片等细小零部件进行清理,将孔、尖角进行修正,并保留方向盘等几何角度变化大的形状。模型包含乘员舱表面、玻璃、座椅等数据,简化后的单一封闭模型见图1。

图1 模型简化

1.2 生成体网格

Star_ccm+提供多种体网格类型。为提高网格精度及计算的收敛速度[2],本文针对乘员舱模型,采用Trim模型进行体网格划分。

1.3 创建监测点

根据试验测点位置在模型中建立相应的监测点,主要包含主驾头部、副驾头部、后排左头部、后排中头部以及后排右排,并建立相应的头部截面,监测点位置见图2:

图2 监测点位置

2 计算条件设置

乘员舱制冷仿真模型建立完成后,在模型中输入各项边界条件参数,以获取相应工况下的仿真结果。

2.1 进出风口边界

通过中低速及怠速工况的环模试验,在吹面出风口布置热电偶采集出风口温度曲线,取稳定后出风口温度作为乘员舱仿真模型进风口参数。模型的出风口边界为压力出口,出口压力为一个大气压。

2.2 壁面边界条件

表1 车身壁面条件

车身的壁面参数影响乘员舱的换热计算,因此需要对此进行设定。一方面,通过试验测量得到各壁面的温度数据,一方面根据各壁面材料特性,分别设定各边界的热传递系数、热阻等参数,见表1。

2.3 太阳辐射

太阳辐射模型参数参照试验时环境舱所设定的太阳辐射强度,日照方向由Azimuth angle和Altitude angle来定义。参数设定见表2:

表2 日照模型

3 仿真计算结果

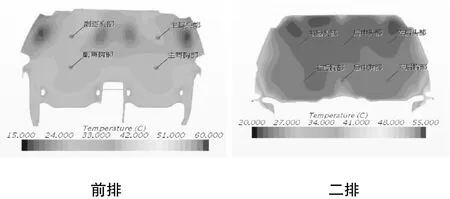

完成模型处理和边界条件设定后,利用STAR CCM+软件分别得到40km/h和怠速工况下稳态的乘员舱温度场数据:

①4 0km/h 工况:

图3 主副驾侧X-Z方向截面温度场分布图

图4 前后排Y-Z方向截面温度场分布图

②怠速工况:

图5 主副驾侧X-Z方向截面温度场分布图

图6 前后排Y-Z方向截面温度场分布图

4 整车环模制冷试验

为获得仿真模型的边界参数(进风口边界、壁面温度等),同时获得40km/h和怠速工况的实车温度数据,并实现仿真分析与实车结果的对比,因此基于现有整车环境模拟试验舱资源,设计试验方案和开展试验。

4.1 边界条件测量

边界条件测量主要包括进风口边界以及壁面温度数据,通过在空调吹面出风口中心、车身内外表面等位置布置对应热电偶获取相应温度曲线,布点位置见图7:

图7 车辆测点布置

4.2 乘员头部温度测量

为了与仿真中计算得到的乘员头部温度对比,通过在实车内相同位置布置温度传感器获得对应的头部温度。

4.3 试验实施

4.3.1 试验方案

按照现有整车制冷试验流程,分别在环境仓中开展40km/h、怠速工况下的制冷试验得到各项温度数据。试验工况和车辆空调设置见表3、表4:

表3 空调设置

表4 试验工况

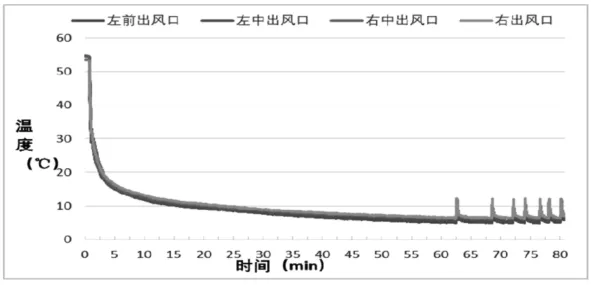

4.3.2 试验结果

测量得到各项温度数据,取试验结束稳定的温度作为模型边界参数。出风口温度曲线见图8、乘员头部温度见表5。

图8 出风口温度曲线

5 结果对比

将得到的实车头部温度数据和对应位置的仿真分析结果进行对比,对比结果如下表5:

表5 结果对比

由结果来看,在各工况下,制冷试验结果与仿真各个头部温度误差在10%以内,满足工程上的精度要求。

6 结论及展望

本文应用star_ccm+对乘员舱流场进行仿真分析,通过对整车进行怠速和40km/h工况的降温分析,整体上仿真模拟结果和试验结果较吻合,头部温度误差在10%以内。CFD仿真分析可为试验结果分析提供温度场支持;针对稳速工况,也可逐个变量进行研究,与试验相结合,快速选择最优方案,缩短研发周期。在整车设计中,虚拟和试验相结合发挥着越来越重要的作用。