T 形多分支管气液两相分流特性的数值模拟

孙占炜,朱向哲

(辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001)

在石油开发过程中,石油和天然气是一同生产出来并以混合物的方式进行输送的,而T 形管具有结构简单、价格低廉、安装和维修方便、安全性高等特点,故广泛应用于油气输运管道中。当混合物流经管道时,因压力、速度和各相体积分数等条件的不同而形成不同的流型。通过仿真模拟预测油气井和混输管线中油气混输液的流动状态,从中获得的研究数据对气液多相流的研究具有十分重要的意义[1‐2]。气液多相流动涉及复杂的流体力学现象,例如湍流、质量运输、旋涡和非定常流动,且往往伴随着气液相互转变、液滴的产生与破碎、相间相互运动等复杂物理过程,是一个具有广泛工业应用背景的研究领域[3‐4]。流场结构研究是多相流研究的基础,尤其对于气液两相复杂的流动过程,其流场中充满多尺度的旋涡流动结构,流场结构十分复杂[5]。随着计算机技术的发展,数值计算方法取得了长足的进步,建立在雷诺时均化Navier‐Stokes 方程[6]基础上的数值模拟方法成为复杂多相流动数值模拟的主要选择。L.Sang 等[7]研究了T 形管中连续相的黏度对互不相容液体间液滴形成的影响。P.Jangir 等[8]采用保守水平集模型研究了T 形管中油液滴液破裂的流动条件。L.Y.Wang 等[9]的研究表明,T 形管中油水两相分离特性由入口油相体积分数和流型决定。M.Georgiou 等[10]对T 形管中冷横流和热射流之间的湍流混合进行了详细研究。王溢维等[11]研究了不同入口气液混合流速下T 形管内速度、压力及含气率分布特性。姜凤利等[12]通过仿真模拟发现,当油气两相流经T形管时,离分支口越近油气分离现象越明显。靳遵龙等[13]采用VOF 模型分析了表面张力与液体黏度等因素对T 形管内形成气泡所需时间的影响。卢玉涛[14]研究了微型T 形管内伴随传质过程的气‐液两相分散与流动规律。罗小明等[15]研究发现,分支管结构参数的变化促使流体流动方向发生改变,进而影响分离效率。范开峰等[16]针对我国稠油油田较多和油田含水率高的特点,运用VOF 多相流模型对地面集输管网中较为常见的水平T 形管内油水两相流流动进行数值模拟,并分析了一定条件下支管段内油水两相流的压力降机理。

本文模拟了15 ℃时柴油与空气形成的混输液的油气分离过程。先以分支管的高度作为变量,选取分支管高度H 分别为50、70、90 mm 的T 形管,观察分支管高度H 对油气分离现象的影响;再选取分支管高度为70 mm 的T 形管,以主管进口流速V 作为变量,设置主管进口流速V 分别为0.5、1.0、3.0 m/s,研究其对油气分离现象的影响;最后,选取分支管高度为70 mm、主管进口流速V 为3.0 m/s 的T形管作为研究对象,研究其管道内的流形变化与旋涡结构。

1 数学模型

1.1 流体力学控制方程

分支管处流体流动情况比较复杂,有限容积法是处理此类问题的常用方法。根据有限容积理论,建立连续性方程、动量守恒方程和能量守恒方程。

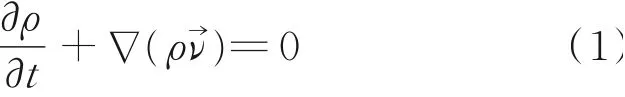

连续性方程:

式中,ρ 为流体密度,kg/m3;t 为流体运动时间,s;ν→为速度矢量,m/s。

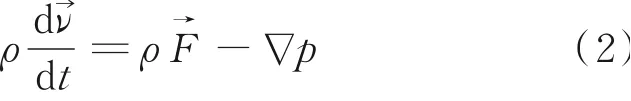

运动方程(N‐S 方程):

式中,F→为单位质量力,kg·m/s2;p 为压力,Pa。

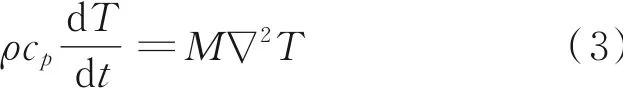

能量方程:

式中,cp为比热容,J/(kg·K);T 为流体温度,K;M 为体积弹性模量,Pa。

1.2 湍流模型

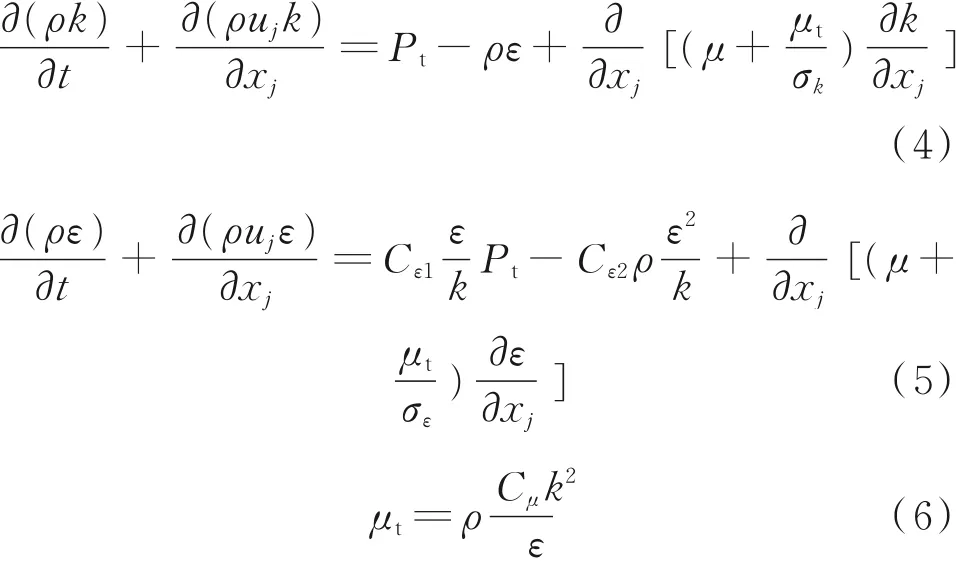

本文采用标准k⁃ε 模型,该模型由B.E.Launder等[17]于1972 年提出,标准k⁃ε 模型的控制方程为:

式中,k 为湍动能,J;ε 为湍流耗散率;Pt为湍动能生成项,kg/m3;μ 为动力黏度,Pa·s;xj为经过时间t 的流动距离,m;uj为流动速度,m/s;μt为湍动黏度,Pa·s;Cε1、Cε2、σε、σk、Cμ均 为模型 常数,分别取1.44、1.92、1.30、1.00、0.09。

2 物理模型

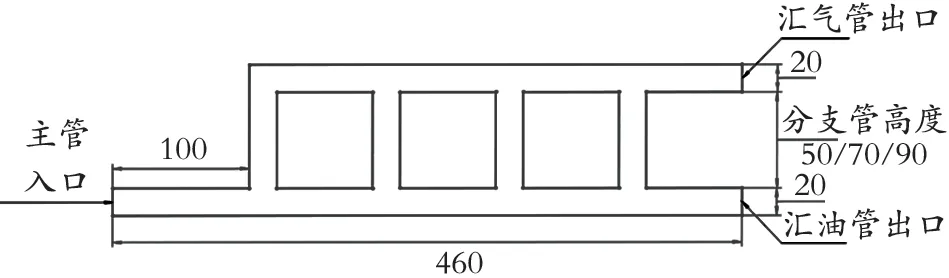

该T 形管由前部主管和后部油气分离管路组成,其中油气分离段由4 个分支管、顶部汇气管、底部汇油管等部件构成。工作原理:当油气混输液进入主管入口,利用重力作用进行分层,分层后的油水再进入油水分离段;分支管起到减缓来液速度的功能,可以使油水两相在整个T 形管装置中通过重力作用实现“分流—分层—回流”三个步骤,从而完成完整的油气分离。整套装置需结合数值计算和仿真模拟来进行设计,其结构参数如图1 所示。

图1 二维流场域草图(单位:mm)

首先,使用SolidWorks 软件绘制图1 所示的T形管二维流场域草图,然后将T 形管流场域草图导入GAMBIT 软件中进行二维网格划分得到网格模型。将网格模型文件导入Fluent 中,并定义瞬态求解器与操作条件、多相流模型;设置两相材料参数、定义边界条件、求解方法及松弛因子;经初始化后进行时长为3 s 的瞬态流场计算,计算得到T 形管中流场数据文件。最后,利用Tecplot360 软件进行图像后处理,得到T 形管中油气两相流的分相云图、T 形管各出入口的质量流量随时间变化分布曲线图及出口混合相流速随时间变化分布曲线图。以H=70 mm 为例的二维网格模型、进出口边界条件及局部网格细节如图2 所示。

图2 二维网格模型、进出口边界条件及局部网格细节(以H=70 mm 为例)

3 模拟结果与分析

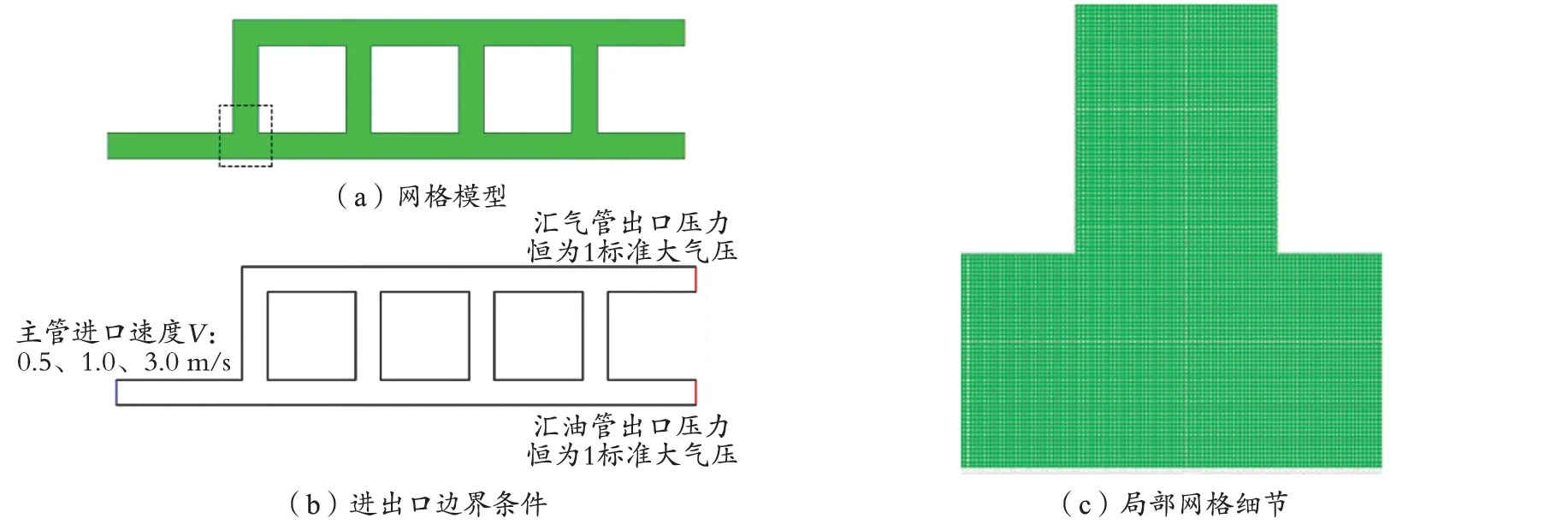

3.1 分支管高度H 对油气分离的影响

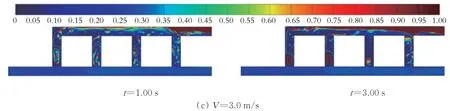

在主管进口流速3.0 m/s、入口油相的体积分数为75%且均为零压力出口的条件下,分支管高度不同的T 形管内气相体积分数分布云图如图3 所示。由图3 可以看出,当t=1.00 s 时,3 个T 形 管 中 的 油气分离效果还不十分明显,各管道中的气液两相分布较混杂;当t=3.00 s 时,3 个T 形管的汇气管中气相体积占比较t=1.00 s 时更大,而且相分离界面更加平缓,意味着随着时间的推移汇气管中油气分离效果越来越好。

图3 分支管高度不同的T 形管内气相体积分数分布云图

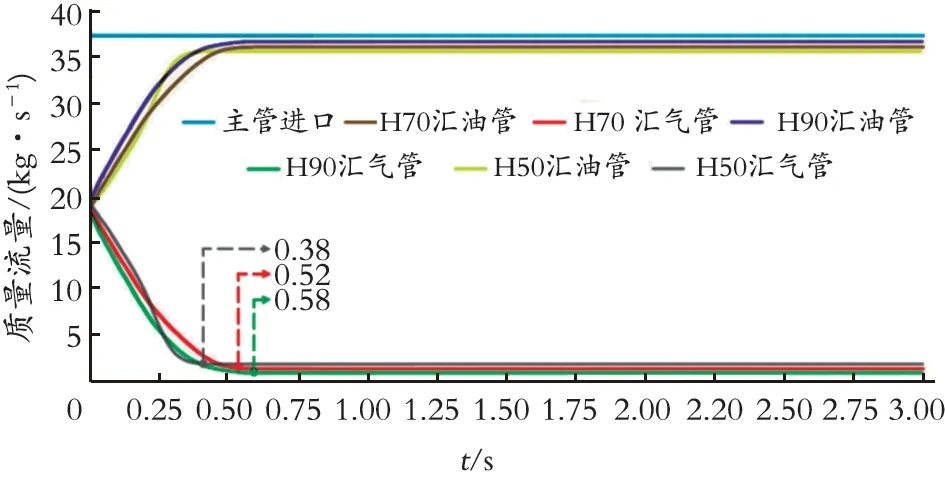

分支管高度H 不同的T 形管各出入口质量流量随时间的变化如图4 所示。以H=70 mm 的T 形管为例进行说明。由图4 可以看出,当t=0.52 s 后,T形管的汇气管和汇油管的质量流量曲线呈水平直线形,说明汇气管与汇油管出口处的质量流量趋于稳定,汇气管处质量流量WG保持1.211 kg/s,汇油管处质量流量WL为36.157 kg/s,主管进口质量流量W 恒为37.368 kg/s,即入口质量流量之和等于出口质量流量之和(见式(7)),说明模拟结果符合质量守恒原则,同时成功实现了油气两相的初步分离。

图4 分支管高度不同的T 形管各出入口质量流量随时间的变化曲线

结合图3 及图4 可知,当主管入口流速一定时,H 越大,汇气管中油气分离效果越明显,H 越小,汇气管和汇油管达到稳定输出所需时间越短;H 为50、70、90 mm 的T 形管达到稳定的油气分离状态,分别需要0.38、0.52、0.58 s。

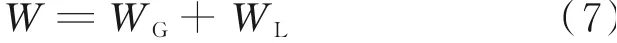

T 形管的汇气管出口与汇油管出口处混合相流速随时间的变化曲线如图5 所示。由图5 可以看出,T 形管的汇油管混合相流速较汇油管更加稳定。其原因是:汇气管中的相间运动即油气分离作用更加活跃,使输出流相态分布不均,造成汇气管出口的混合相流速发生上下波动。由图5 还可以看出,H=50 mm 的T 形管较H=90 mm 的T 形管 更快地发生油气分离现象,其两个出口的混合相流速更快地趋于稳定。

图5 T 形管汇气管出口与汇油管出口处混合相流速随时间的变化曲线

3.2 主管进口流速V 对油气分离的影响

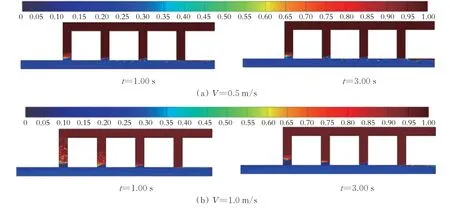

主管入口流速不同的T 形管内气相体积分数分布云图见图6。由图6 可知,气相占据汇气管及大部分分支管,而油气混输液仅通过汇油管流出;气液混输液动能越大,分支管中混输液液面位置就越高,仅在V=3.0 m/s 的条件下该T 形管能真正发挥“分流—分层—回流”的作用,以V=0.5、1.0 m/s 作为初始条件时无法形成可观的湍流流场。其原因是:本实验仅将主管入口作为速度入口,在初速度较小的条件下气液混输液没有足够的动能克服重力。

图6 主管入口流速不同的T 形管内气相体积分数分布云图

3.3 T 形管中流型变化与湍流旋涡结构

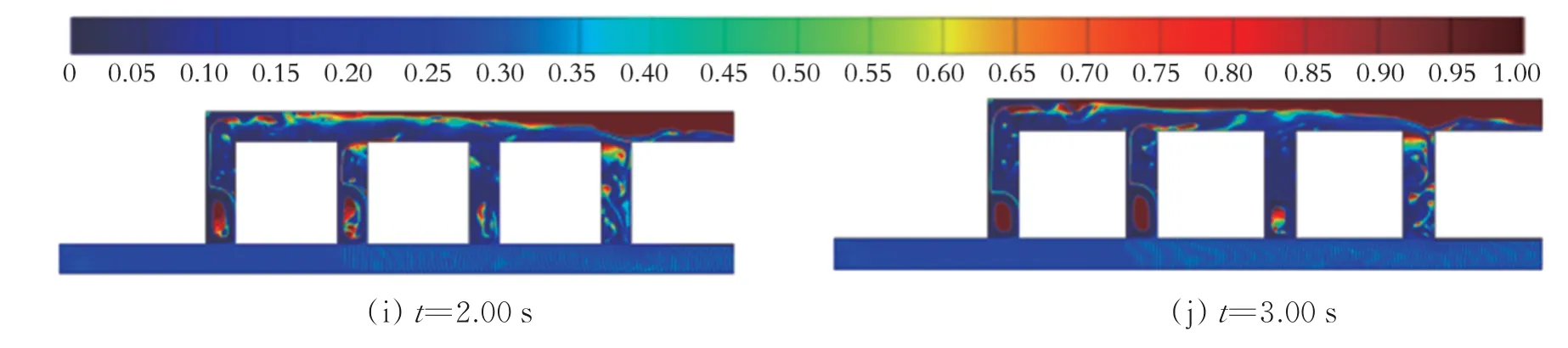

3.3.1 H=70 mm 的T 形多分支管 H=70 mm的T 形管气相体积分数分布云图见图7。由图7 可知,当t=0.10 s 时,第1 分支管内气液两相分离现象不明显;当t=0.12 s 时,第1 分支管中气液两相分离所形成的湍流旋涡逐渐凸显,气相以同心环状气泡的形式存在;当t=0.24 s 时,第2 分支管中的湍流旋涡轮廓清晰,此时第1 分支管中同心环状的气相结构由于两侧壁面的存在而发生挤压变形;当t=0.36 s 时,第3 分支管中的同心环状气相结构显现,此时第1、2 分支管中的同心环状气相结构由于重力作用下的气相不断向上运动分离而不复存在,同时在汇气管末端上部出现明显的单一气相,说明油气分离过程正式开始;当t=0.75 s 时,汇气管中油气分离现象进一步凸显,气液两相流以分层波浪流的形式在汇气管末端流动,而在汇气管前部气液两相流以塞状流的形式流动;当t=3.00 s 时,连续气相已延伸至汇气管前端,第1、2、3 分支管下部均出现近椭圆状的单一气相,其油气分离已完成;第4 分支管上部产生不完全段塞流[18],油气混输液沿着分支管右侧管壁向下运动,又由于受重力作用的影响,第4 分支管的液相汇油管中在汇油管尾部上端形成单一液相,其余气相在第4 分支管不断堆积,段塞流体积不断增大。

图7 H=70 mm 的T 形管气相体积分数分布云图

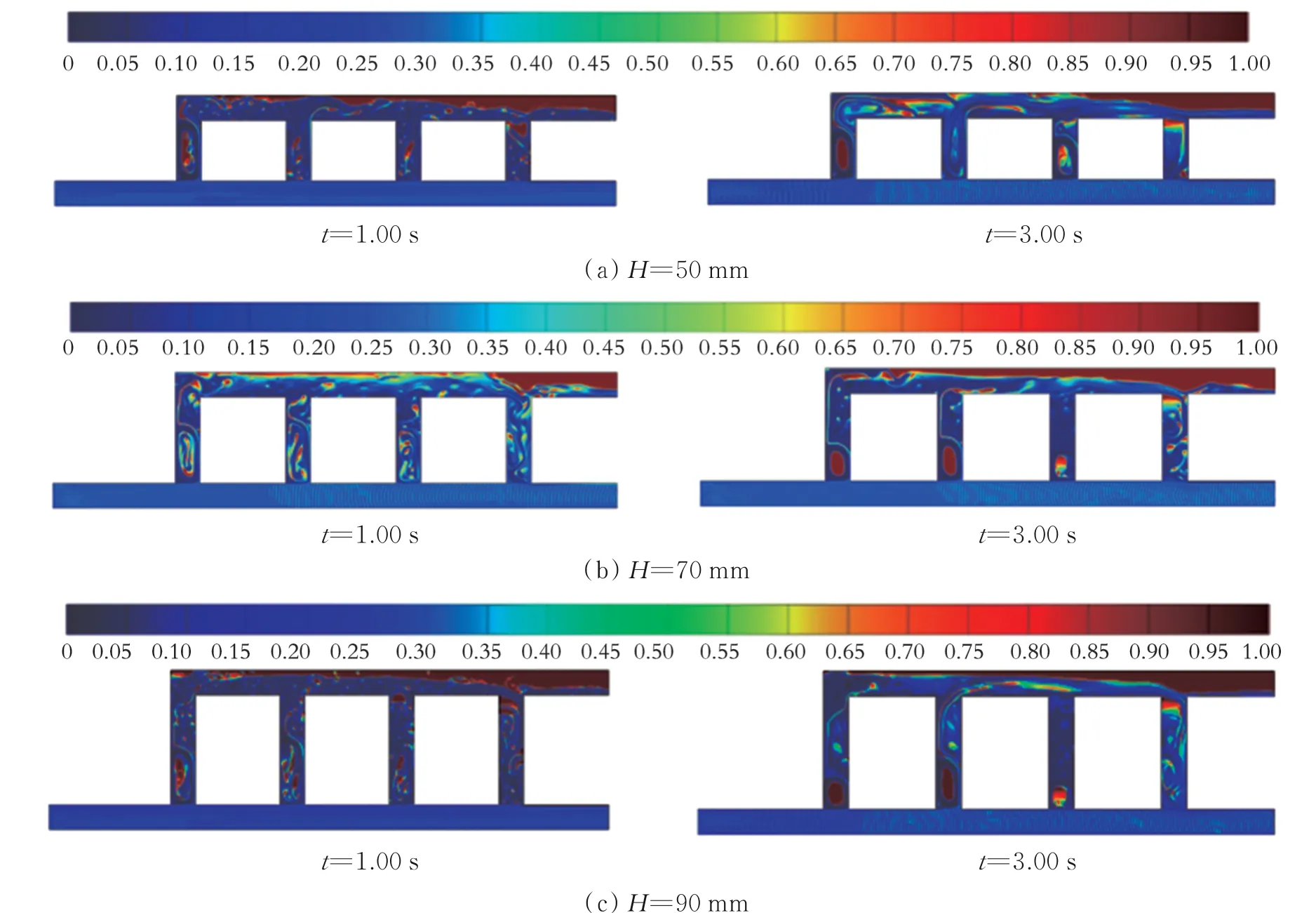

流体力学中湍流一般分为壁湍流与自由湍流两种。壁湍流是由流体和固体间相互作用而产生的壁湍流,如空气、水体等与飞机、船体表面相互作用产生的湍流。本文研究的自由湍流是流场中各层流体相对流动所具有的强大的速度切变而引起的湍流。X=(100,210)、Y=(20,110)区域内管道中的湍流黏度分布云图如图8 所示。由图8 可以看出,在t=0.20 s 时,在第1 分支管中可见清晰的环状湍流旋涡,其旋涡中心坐标为(110,45),恰好位于第1 分支管的几何中心,距离旋涡中心越远,油气混输液的湍流黏度越大,形成具有双悬臂单鞍点的湍流拟序结构;在t=0.30 s、t=0.40 s、t=0.50 s 的3 个时间点,第2 分支管中环状湍流旋涡中心也位于第2分支管的几何中心,这一点符合拟序结构在相同结构处的规律性和重复性,拟序结构沿着下游流动方向能保持较长的距离,这一特点在图8 中各汇气管得以凸显。拟序结构从其产生和演变的关系来看,在一些局部过程上与流动不稳定性造成的层流向湍流过渡的结构非常类似,其所包含的能量约占本文中的壁面约束流场总能量的10%。

图8 X=(100,210)、Y=(20,110)区域内管道中的湍流黏度分布云图

3.3.2 H=50 mm 和H=90 mm 的T 形多 分支管

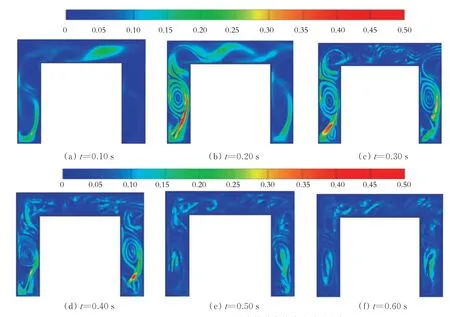

H=50 mm 和H=90 mm 的T 形管第4分支管及其附近气相体积分数分布云图见图9。由图9(a)可知,t=0.70 s时管中的气相以气泡的形式由右侧管壁向左上方移动,并附着在左壁与汇气管交汇处的下方,而且随着时间的推移其形态不断发生变化,逐渐形成形状近似楔形的不完全段塞流,在t=1.20 s后保持位置和形状相对稳定。由图9(b)可知,在其左壁上方与汇气管交汇处已经有原始气泡附着在该位置的壁面处,并不断有小气泡向上移动汇集,使原始气泡大小不断增大,其形状同样近似楔形。此现象再次印证了湍流拟序结构在相同结构处具有的规律性和重复性的特点。

图9 H=50 mm 和H=90 mm 的T 形管第4 分支管及其附近气相体积分数分布云图

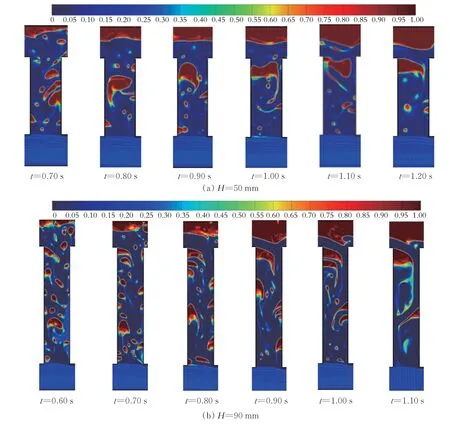

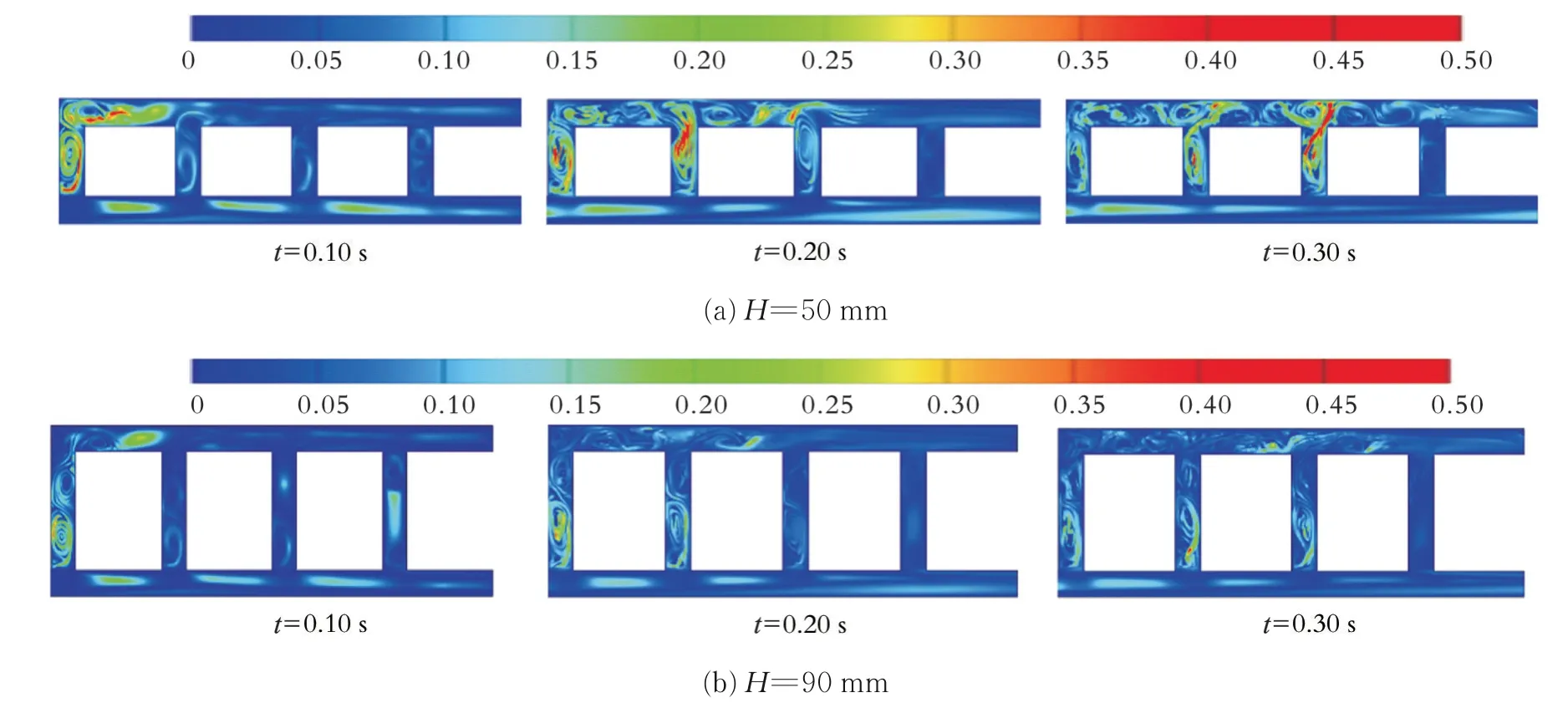

X=(100,460)、Y=(0,110)区域内湍流黏度分布云图如图10 所示。

图10 X=(100,460)、Y=(0,110)区域内湍流黏度分布云图

由图10 可以看出,分支管高度不同时,各管道内的湍流旋涡生成数量存在明显差异;当t=0.10 s 时,H=50 mm 的第1 分支管中存在1 个湍流旋涡,而H=90 mm 的第1 分支管中存在2 个湍流旋涡结构;当t=0.20 s 时,H=50 mm 的 第2、3 分 支 管中 各 生成1 个湍流结构,而H=90 mm 的第2、3 分支管中各生成2 个湍流结构。这是因为分支管长度较长时,分支管有足够的管道空间孕育第二个湍流旋涡结构。以当前入口流速V=3.0 m/s 能够提供足够的动能为前提,利用拟序结构在相同结构处的规律性和重复性的特点,可以推断如下结论:若继续增加分支管高度H,则第1 分支管中的湍流旋涡数量会继续增加,直至充填整个分支管,随着时间的推移,第2、3 分支管中的湍流旋涡数量也会相应增加。

由图10 还可以看出,当t=0.30 s 时,H=50 mm的汇气管中呈现了多个连续湍流旋涡结构,而H=90 mm 的湍流旋涡结构相较于前者更加稀疏,外观也不完整,其原因是湍流所拥有的部分动能在分支管上升的过程中转化为重力势能而其没有足够的动能维持其原有形状,更无法孕育出新的旋涡结构。

4 结 论

(1)T 形管中第1、2 分支管起到分流作用,汇气管起到油气分层作用,第3、4 分支管起到回流作用,整个T 形管装置利用重力实现“分流—分层—回流”3 个步骤,从而完成油气分离过程。

(2)分支管高度H 越大,汇气管中油气分离效率越高。但是,随着H 增大,混合液需要更长时间的流动才能进入汇气管中产生油气分离现象。主管入口混合液需要足够的入口流速才能实现油气分离。在H=70 mm、V=3.0 m/s 的条件下,T 形管可顺利完成分流、分层及回流的操作。

(3)利用湍流黏度分布云图和气相分布云图,探讨了T 形管中流型变化与湍流旋涡结构。结果表明,湍流拟序结构在相同结构位置具有规律性和重复性,分支管高度H 对流型和湍流旋涡有影响。