基于动态贝叶斯网络气化炉供料系统风险分析

靳 宇,刘 明,孙 铁,多依丽

(1.辽宁石油化工大学 机械工程学院,辽宁 抚顺 113001;2.辽宁石油化工大学 环境与安全工程学院,辽宁 抚顺 113001)

煤气化技术因煤炭利用的高效性,近年来得到迅速发展。但是大型煤气化设备在长时间运行中往往会伴随着故障的发生,给企业的生产和人身安全造成很大损失。因此,对煤气化系统的动态风险分析显得尤为重要。近年来,虽然在煤气化系统风险分析方面取得了一些成果,但是对动态风险分析方面的研究较少。王博等[1]采用模糊数与静态贝叶斯网络结合的方法,对设备运行异常及其对人身安全的影响做了较为全面的分析。刘明等[2]考虑到先验知识的缺乏问题,引入Leaky Noisy OR 模型,利用贝叶斯网络进行风险分析,找出系统运行的薄弱环节。赵志博等[3]为解决煤粉加压输送系统动态失效问题,提出一种基于动态贝叶斯网络的可靠性评估方法,有效描述了煤粉加压输送系统的动态特性。李威[4]结合企业实际生产情况,分析总结了气化炉锁斗系统的风险源问题,为气化炉系统定量风险分析提供了基础。总体来说,静态贝叶斯网络模型虽然可实现煤气化系统风险评估,但由于没有考虑到时间因素的影响,与实际往往不符。动态贝叶斯网络分析法自应用于大型系统风险分析以来,已经表现出强大的定量风险分析能力。因此,本文将建立气化炉供料系统故障树模型,并将故障树模型转化贝叶斯网络模型,采用K‐2 算法优化网络结构,综合考虑维修因素对系统失效率的影响,对气化炉供料系统进行动态风险分析,为大型煤气化装置提供更准确的动态风险分析方法。

1 供料系统贝叶斯网络模型

气化炉供料系统的工艺可以概括为磨制、添加剂混合、水混合、滤浆四部分,主要设备为煤称重给料机,磨煤机,各类搅拌器和输送煤浆、水和添加剂的管线阀门等,可以归纳为煤浆制备系统、煤浆输送系统和添加剂混合系统三部分。

根据相关资料和企业设备的实际运行情况,建立故障树模型如图1 所示[5]。图1 中各节点编号及含义如表1 所示。

表1 节点编号及含义

模型中各子节点与其父节点皆为逻辑“与”的关系。故障树模型向贝叶斯网络模型的转化可以分为两步:第一步为结构转化,第二步为参数转化。

在结构转化时,由于故障树模型的局限性,转化为贝叶斯网络模型并非最优的网络结构。K‐2 算法是一种典型贝叶斯网络结构学习算法,本质上是基于贝叶斯理论的评分搜索法,同时结合了爬山算法的思想,可较好地解决网络结构优化问题[6‐7]。同时,由于模型中节点较少,受局部最优解影响较小,因此本文采用K‐2 算法分析已有的故障数据优化网络结构。在利用K‐2 算法进行贝叶斯网络模型的结构学习之前,需要针对K‐2 算法适用要求进行节点的排序,节点排序的主要依据是模型先验知识。本文利用MATLAB 的FullBNT‐1.0.4 工具箱进行K‐2 算法的网络结构学习。节点在排序时需将根节点排在叶节点之前,以保证结构学习的准确性。节点的序列按照表1 的节点顺序。经过结构学习得到网络结构,再经β 因子法处理共因失效问题,最终得到贝叶斯网络结构如图2 所示。

图2 贝叶斯网络结构

从图2 可以看出,网络结构的X1、X4、X6 节点与M 2 节点新增了三条有向边,代表X1 节点、X4 节点、X6 节点不仅会导致M 1 节点发生故障,还会引起M 2 节点发生故障。通常将类似于节点X 1、X4、X6 这类一个原因可以引起两个或两个单元以上(M 1 节点和M 2 节点)故障产生的失效形式称为共因失效。将原M 1 节点与M 2 节点的父节点X1、X4、X6 分别转化为独立影响因素和共因影响因素。对于节点M 1,将X1、X4、X6 节点转化为独立影响因素X1‐1、X4‐1、X6‐1 和共因影响因素E1、E2、E3。同理,对于节点M 2,将X1、X4、X6 对其影响转化为独立影响因素X1‐2、X4‐2、X6‐2 及共因影响因素E1、E2、E3。

设节点X1 的失效率为λ1,节点X4 的失效率为λ4,节 点X6 的 失 效 率 为λ6,节 点 独 立 失 效 率λ1‐1=λ1‐2、λ4‐1=λ4‐2、λ6‐1=λ6‐2,节点X1 共因失效率λE1、节点X4 共因失效率λE2、节点X6 共因失效率λE3。β 因子的含义为共因失效率与其本身总失效率的比值,一般由专家经验给出,取值范围常为0~0.25,本文取0.15。

建立贝叶斯网络模型结构之后,需要对模型各节点的先验知识进行赋值。通过专家经验和查阅资料得到各节点的失效概率密度函数和维修概率密度函数,按照故障树模型向贝叶斯网络模型转化的规则进行赋值,再将贝叶斯网络模型转化为动态贝叶斯网络模型。“或”门的动态逻辑门转化规则如图3 所示。各根节点相关子部件寿命及修复时间服从威布尔分布,各可维修根节点的维修概率密度函数服从指数分布。

图3 “或”门故障树‐动态贝叶斯结构转化

各节点条件概率分布为[8]:

当考虑维修因素时,式(1)可以改写为:

式中,fA(t)、fB(t)分别为节点A 和节点B 的失效密度函数;mA(t)、mB(t)分别为节点A 和节点B 的维修密度函数;Δt 为单位时间。

威布尔分布的一般形式为:

式中,η 为比例参数;n 为形状参数;t 为时间变量。

通过专家经验和相关资料确定式(3)中各参数,如表2 所示。

表2 失效概率密度函数参数

续表2

通过专家经验和查阅资料获取维修概率密度函数的参数。指数分布的一般形式为:

式中,μ 为修复率。

2 动态贝叶斯网络推理

采用贝叶斯网络分析软件GeNIe 进行动态贝叶斯网络推理。将通过专家经验和查阅资料获得的先验知识以条件概率表赋值于贝叶斯网络,假设初始时刻各节点的失效率为0。各节点在动态贝叶斯网络中的转移概率由其失效概率密度函数与维修概率密度函数决定[9‐10]。不考虑维修因素影响时,节点X1‐1 在相邻时间片内的条件概率如表3所示。

表3 节点X1‐1 不考虑维修因素时的条件概率

考虑维修因素影响时,节点X1‐1 在相邻时间片内的条件概率如表4 所示。

不考虑维修因素时系统失效率随时间变化如图4 所示。在不考虑维修因素对系统运行影响的情况下,系统失效率会随时间的增长逐渐增加,t=336 h 时的系统失效率为0.116 235 264 1。

表4 节点X1‐1 考虑维修因素时的条件概率

图4 不考虑维修因素时的系统失效率

为验证本文方法的准确性,采用蒙特卡洛法(Monte Carlo)模拟105次的结果。本文方法和Monte Carlo 法在考虑维修因素时系统失效率随时间的变化情况如图5 所示[11]。

图5 考虑维修因素时的系统失效率

从图5 可以看出,系统在t=4 h 时失效率趋于稳定,在t=4 h 之后,本文方法得到的系统平均失效率为4.15×10-4次/h,蒙特卡洛法得到的系统平均失效率为4.96×10-4次/h,两种方法得到的结果基本一致,验证了本文方法在动态系统风险分析中的准确性和可行性。在考虑维修因素的影响时,系统失效率在经过初期系统失效率急剧上升的阶段后,合理的检修和维护会使系统的故障率控制在一个相对安全的范围内。考虑维修因素时的系统失效率在t=16 h 后维持在4.16×10-4次/h,可见合理的检修和维护会对系统失效率的变化产生较大的影响。

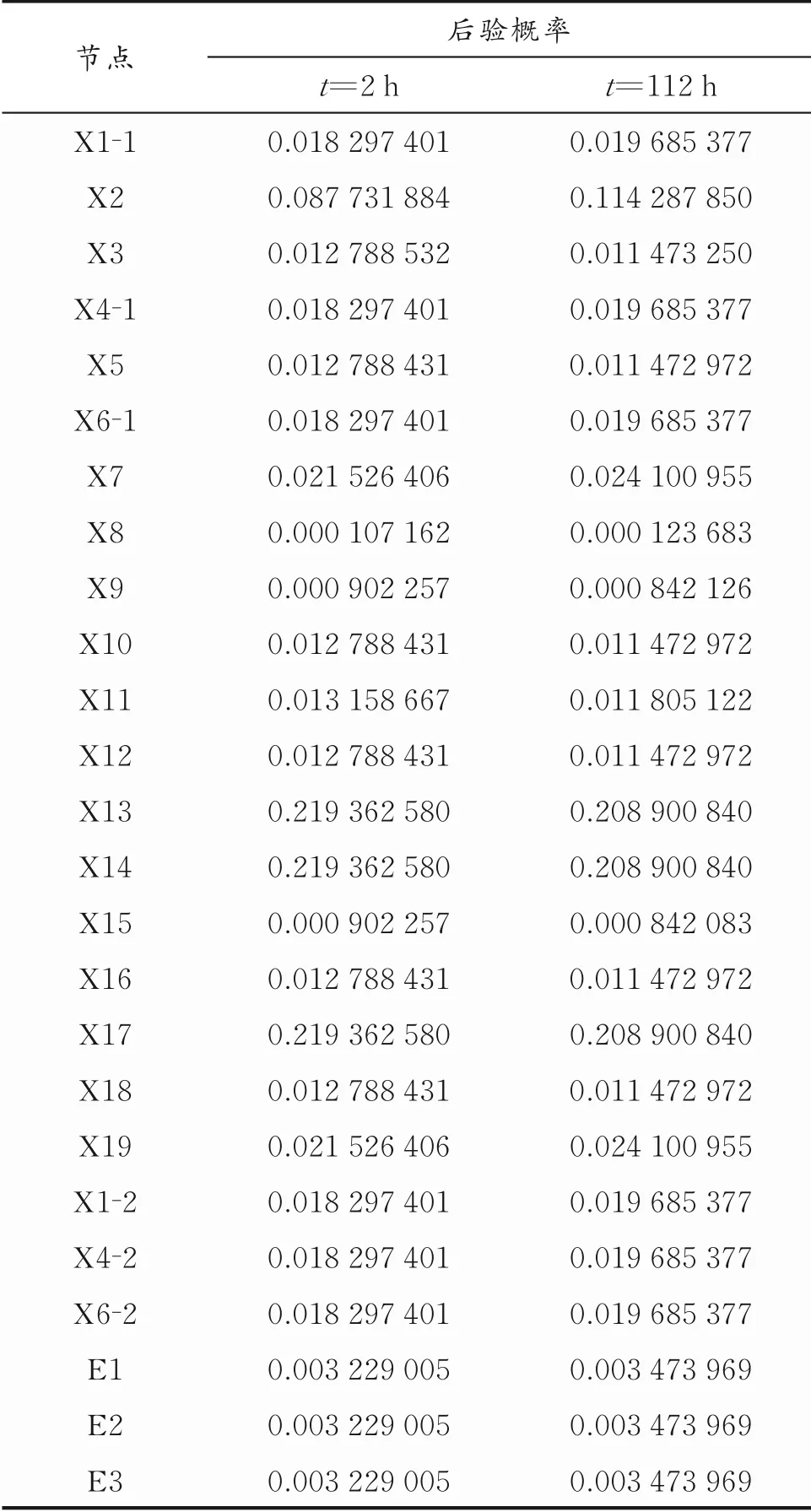

为准确识别系统的薄弱环节,假设系统在t=2 h 和t=112 h 时工作异常,利用GeNIe 软件得到t=2 h 时和t=112 h 时各节点的后验概率如表5 所示。

表5 各节点后验概率

比较各根节点的后验概率,在t=1 h 和t=112 h 时各根节点后验概率依据大小排序,均为x13=x14=x17>x2>x7>x19>x1‐1=x4‐1=x6‐1=x1‐2=x4‐2=x6‐2>x11>x3>x5=x10=x12=x16=x18>e1=e2=e3>x9>x15>x8,可以发现在系统运行中,X13、X14、X17节点代表的各类阀门,X2 节点代表的煤仓,X7、X19节点代表的各类搅拌器是薄弱环节,是日常维护保养的重点,同时综合考虑共因失效的影响,共因失效节点X1‐1、X4‐1、X6‐1、X1‐2、X4‐2、X6‐2、E1、E2、E3 也是检查和维护的重点。

3 系统可靠性分配

依据动态贝叶斯法网络分析结果可进行可靠性分配[12]。选取系统中M 1、M 2、M 3 节点作为可靠性分配对象。根据上述分析结果,取M 1、M 2、M 3节点失效率趋于稳定时的失效概率作为可靠性分配依据。

式中,L 为M 1、M 2、M 3 节点趋于稳定后的失效率之和;LM1、LM2、LM3分别为M 1、M 2、M 3 节点趋于稳定后的失效率。

得到M 1、M 2、M 3 节点的不可靠度为:

式中,Fi为节点i 的不可靠度,Rsy为设计要求的可靠度。

为M 1、M 2、M 3 节点分配的可靠度分别为:

式中,Ri为节点i 的可靠度。

由于M 1、M 2、M 3 节点在系统中属于并联,因此,系统可靠度为:

若设计要求系统可靠度Rsy=0.99,将数据代入,得到RS=0.999 999 999 7>0.990 000 000 0,分配结果是合格的。因此,在实际应用中可依据动态贝叶斯网络风险分析结果来进行可靠性分配。

4 结 论

(1)利用K‐2 算法分析相关的故障记录得到了节点之间隐藏的联系,识别出原贝叶斯网络模型中缺失的共因失效节点,采用β 因子法解决共因失效对模型结构的影响,由此可建立结构更为完善的贝叶斯网络模型结构。

(2)动态贝叶斯网络可直接观察系统模型在各时刻各节点的状态,依此可以进行风险识别。分析结果表明,阀门、煤仓、搅拌器是系统运行的薄弱环节,是日常维护保养中的重点;综合考虑共因失效的影响,称重给料机和磨煤机的运行状态会直接影响整个系统的运行。

(3)采用Monte Carlo 法分析气化炉供料系统失效率随时间的变化情况,证明了动态贝叶斯网络模型分析结果的准确性。动态贝叶斯网络风险分析结果可用于气化炉供料系统可靠性分配,并且能够获得合理的可靠性分配策略。