馈能式曳引电梯磁流变制动器设计与性能分析

陈艺峰, 邱华超, 黄 惠, 杜 恒

(1.福建电力职业技术学院,福建泉州 362000;2.福州大学机械工程及自动化学院,福建福州 350108)

引言

曳引型电梯是目前高层建筑应用最为广泛的电梯形式,利用对重原理调节曳引轮上钢丝绳两端电梯厢和配重来平衡轿厢重量,通过控制两者重量差实现电梯的升降。升降过程中的悬停制动主要依靠接触摩擦式电磁抱闸式制动器,该制动器利用摩擦垫片刚性摩擦进行制动。然而,曳引电梯制动装置还存在设备振动冲击大、耗能大、磨损大和安全保护不足等缺点,同时带来噪声扰民、失效、冲顶等风险。因此,为进一步提高电梯的舒适性和安全性,研究具有磨损小、噪声低和能耗少的电梯制动装置具有重要意义。

智能材料的出现为解决上述问题提供了更多的途径,其中,基于磁流变效应开发的制动器是研究的热点。磁流变液(MRF)是一种半主动智能可控材料,由可磁化的磁性颗粒分散溶于绝缘基础液中形成悬浮液[1]。当磁流变液受到外部磁场的作用时,其剪切屈服应力会在毫秒级内呈数量级变化,且这一过程可逆,即当去掉外加磁场时,磁流变液又在几毫秒内恢复成液体。可见,磁流变液具有剪切屈服应力大且具有可逆和可控性的特点,同时其工作温度范围广,热稳定性好,响应速度快,符合工程应用的要求而受到广泛关注。以磁流变液为制动介质的制动方式,利用处于磁场环境中磁流变液的剪切屈服应力来产生制动力,且其制动力可根据磁场强度快速调节,这种制动方式反应迅速、控制平稳,能耗少且噪声低[2]。

目前,磁流变制动器已在多种场合开展了应用研究,其结构形式也多样。LORD公司推出了多种性能优良的磁流变制动器[3],在1996年成功设计了一种可应用于传送带、制动阻力生产装置的磁流变制动装置[4];为研究磁流变制动器的可控性,1997年又设计了一款大转速大功率的旋转结构磁流变制动装置[5]。CALARASU D[6]根据自己所设计的圆盘结构磁流变制动器推导出制动力矩的计算过程,这为后制动力矩理论研究提供了基础。为降低磁流变制动器的空载力矩,KIKUCHI,TAKEHITO[7]进行仿真实验,证明诱导黏度阻力可以有效降低制动器的空载力矩。为了让磁流变制动器应用于工程实践,ASSADSANGABI B等[8]在2010年利用遗传算法优化了盘式磁流变制动器模型,并将其应用到车辆制动。为将磁流变制动器应用于电梯制动,PIECH Z等[9]将多磁场结构添加到磁流变制动器的设计中,两个磁场分别实现提供初始制动力和调控制动力大小的功能。2014年CARLOS ROSSA等[10]为研究多层流体的间隙性质,基于磁静态设计方法研制了一种多层流体结构的磁流变制动装置。为增强车辆制动的可靠性,2015年NGUYEN Q H等[11]通过对多种不同结构的磁流变制动器进行对比分析,设计了一种多线圈式的磁流变制动装置,具有大制动力矩,体积重量比小等优点。2018年陈淑梅团队[12]设计了一种具有自保护功能的电梯磁流变制动器,在异常情况下可以产生一定的力矩保护电梯。除此之外,其他国家如日本、印度、德国等[13]都对磁流变制动装置和其他磁流变器件做了大量的研究。

然而,以上研究不可避免地存在一些问题,磁流变制动器需要持续供电,突然断电会产生误动作,存在安全隐患;此外,电梯制动轴在非制动情况下产生了不容忽视的浪费,产生的冗余旋转不仅增加机械磨损[14],长时间工作下还将降低电梯能效;部分磁流变阻尼器为实现大的制动力牺牲了结构上的紧凑,对安装空间的要求较高,适用性不强。

本研究以曳引电梯制动器和磁流变技术的应用发展为背景,以磁流变制动器为研究对象,在制动器中嵌入永磁发电模块和隔磁套筒,可以实现将制动轴非制动工况下的旋转机械能转变为电能并将电量储存至储备电源上,对设计进行了理论分析和建模仿真,确保了新型磁流变制动器的可行性,并制造了样机进行测试。

1 结构及原理

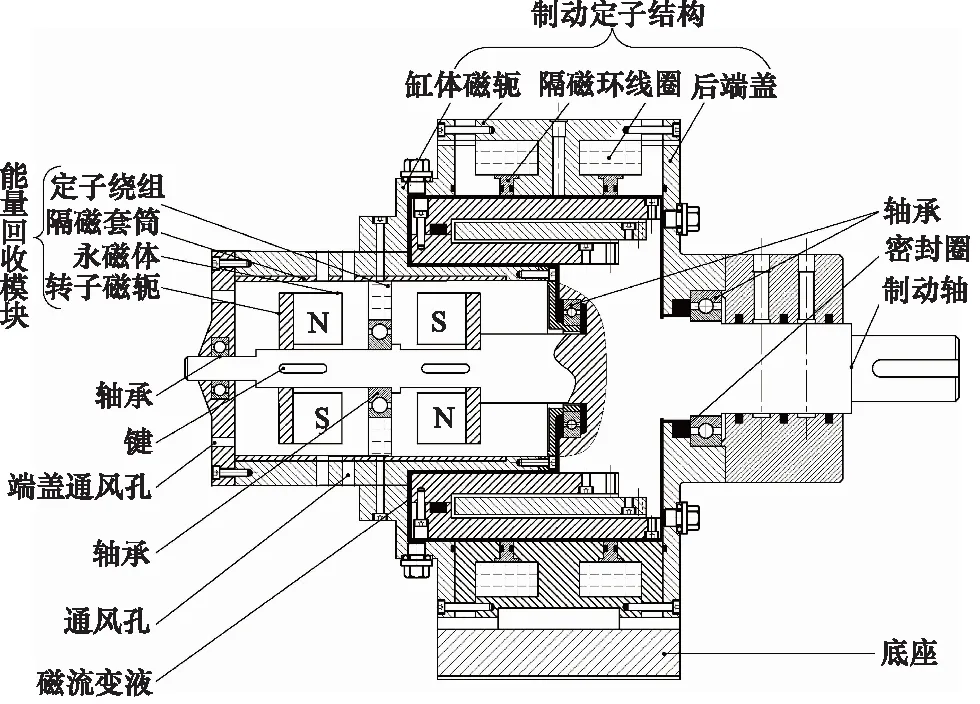

所设计的新型磁流变制动器主要由磁流变制动器模块、能量回馈模块、水冷降温模块构成,如图1所示。

图1 能量回馈式磁流变制动器结构

制动模块主要包括制动轴及用于产生励磁磁场的制动器定子结构,制动轴为中部具有环形制动部的“屮”字形结构,且其环形制动部嵌设于制动器定子结构中,环形制动部与制动器定子结构之间充满磁流变液,制动轴在环形制动部的前后侧位置分别经轴承与制动器定子结构转动连接,并在两者的连接处设置有防止磁流变液泄漏的密封圈,当给外部的励磁线圈组一定电流时,伴随着励磁磁场的产生,流经此工作磁场的磁流变液会发生磁流变效应而变成Bingham状态[15],制动器由于磁流变液的剪切应力而输出制动力矩。

能量回收模块包括隔磁套筒以及设于其内的定子绕组、永磁体和转子磁轭,隔磁套筒套设于制动轴前段的外周部,隔磁套筒外周部与制动器定子结构固定连接,隔磁套筒内部与定子绕组固定连接,定子绕组经轴承与转动的制动轴连接,永磁体固定于转子磁轭上,转子磁轭与制动轴固定连接,当制动轴带动转子磁轭及永磁体旋转时,产生与定子绕组切割的旋转磁场,在定子绕组中产生可以向外输出的感应电流,再经过换向器的处理就可以得到相应的回收电能。

通过设计,冷却液流道在旋转套筒与制动轴上的流动路径如图2所示,冷却液通过入口流入进出口端盖,通过在其上加工了一个环形槽,冷却液通过环形槽流入转动的制动轴内部,通过制动轴内部的冷却液流道流入转子筒内部,对制动装置励磁线圈处磁流变液进行冷却换热后流入制动轴内,经过制动轴流道及进出口端盖流出制动装置,完成一次水与磁流变液热交换的循环。

图2 制动装置冷却液流道示意图

2 理论分析及建模仿真

2.1 制动器模块

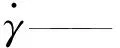

磁流变制动器的2种工作方式分别为圆筒型制动和圆盘型制动方式[16]。

如图3a所示,圆筒壁面填充有磁流变液(半径r的范围为rD1~rD2之间,宽度L),其制动力矩为:

(1)

式中,ηs—— 磁流变液黏度

τ—— 磁流变液屈服应力

rD1—— 磁流变液流道的内半径

rD2—— 磁流变液流道的外半径

L—— 圆筒型工作区域的长度

τB—— 磁流变液不同磁场下剪切屈服应力

μ0—— 磁流变液零场黏度

ω—— 转子盘角速度

如图3b所示的圆盘型制动示意图,其中内外盘之间的圆环区域充满磁流变液,此为制动器的工作区域,圆盘型制动力矩为[17]:

(2)

式中,rC1—— 磁流变液流道的内半径

rC2—— 磁流变液流道的外半径

i—— 磁流变液工作区域间隙的个数

图3 磁流变制动器工作示意图

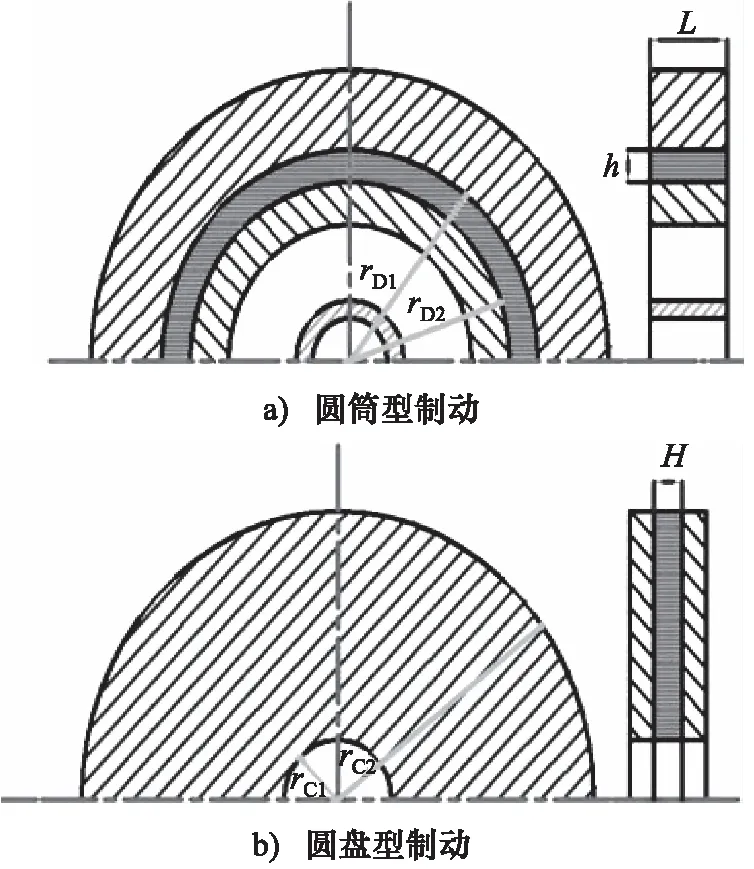

2.2 能量回馈模块

馈能模块结构及磁路示意图,如图4所示。考虑有效导体所在的平面,如图4a所示,用半径r和极角θ为坐标确定单根导体在参考面上的位置,用平均半径处的气隙磁密Bδ(θ)表示能量回馈模块的永磁直流电机气隙磁密,用Ω表示永磁直流发电机的机械角速度。

在(r,θ)处,长度为dr的有效导体产生的电动势[18]为:

de=ΩBδ(θ)rdr

(3)

则有效导体在极角θ位置产生的电动势为:

(4)

式中,Dmo,Dmi分别为转子内、外径。

所以每根导体的平均电动势为:

(5)

式中,Bδav为一个极距下的气隙磁密平均值,Bδav=αiBδ,Bδ为磁密幅值,αi为比例系数;p为发电模块磁极对数。

设定定子绕组并联支路是a对,N为绕组总导体数,推导电动势E为:

(6)

式中,Φ为忽略漏磁时磁路总磁通;Ce为发电模块电势参数;n为发电机转速。

(7)

可得能量回馈模块的电磁功率:

(8)

式中,Aav为量回馈模块的平均电负荷;I为该电动势下的电流。

从式(8)可以看出,Dmo,Dmi,Bδav是影响电机功率的主要因素。根据磁流变制动模块预留出的工作空间,可以确定合适的能量回馈模块的体积与转速,所以提高气隙磁密是提高能量回收效率的最优方法[19]。

图4 馈能模块结构及磁路示意图

2.3 磁路分析

1) 磁场计算

新型磁流变制动器采用图5a双励磁线圈布置方式,以单个励磁线圈为对象并将其根据磁路欧姆定律转化为等效磁路[18],如图5b、图5c所示。Rm2,Rm6,Rm3,Rm5分别为不同位置但大小相等的磁阻,Rm4为制动模块转子筒的磁阻,励磁线圈等效磁动势为NeIe,其中Ie为流入励磁线圈的电流大小,Ne为励磁线圈的匝数。磁通密度为[20]:

(9)

式中,μyoke为磁轭的导磁率,μMRF为磁流变液的导磁率,μrotor为转子筒的导磁率;l1,l3,l4分别为磁轭磁路、磁流变液磁路和转子筒磁路的有效长度;各段磁路的有效横截面积分别为S1,S2,S3,S4。

图5 制动器磁路

2) 磁场仿真建模分析

采用Ansoft Maxwell磁场仿真分析软件对能量回馈式曳引电梯制动装置的磁场进行数值仿真分析计算[21]。仿真模型材料的设置:磁轭、转子筒为采用Q235导磁性材料,励磁线圈部分的材料为铜质导线,能量回馈模块中的线圈绕组、永磁体和铁芯,其相应材料设置为为铜、N42H和Dr510-50,缸壁、制动轴以及空气边界可直接采用系统库对应的steel stainless,copper。

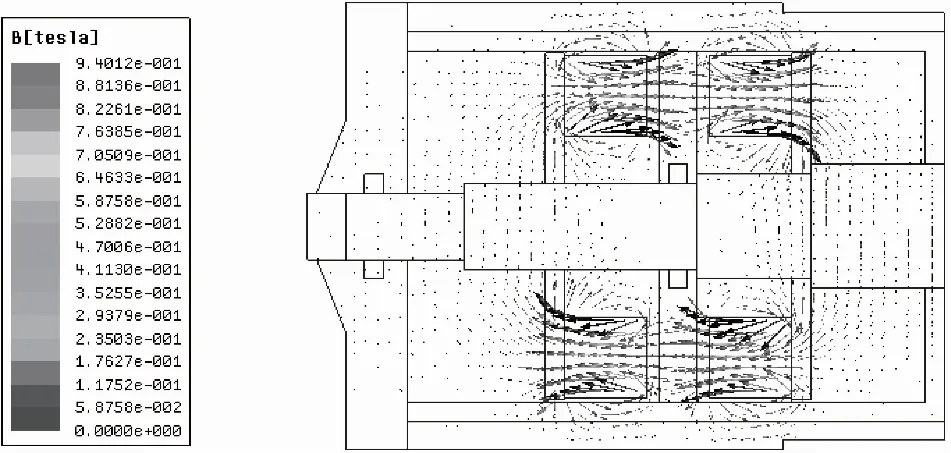

由图6可知,磁场矢量的方向沿着设计的磁回路,二维平面4个永磁体共同组成一个闭合的磁回路。关于漏磁场分布现象,4个永磁体分别有单独的闭合磁路,但是漏磁现象比较微弱,仿真分析验证了磁路设计的正确性[22]。

图6 磁场仿真矢量图

图7、图8为在不同励磁电流下磁流变液工作区的磁感应强度在轴向方向的变化。可以看到,磁感应强度随着励磁电流的增大而增大,当电流从0.2 A增大至0.8 A时,工作区域磁感应强度增幅很大;在0.8~1.2 A阶段,磁感应强度改变不明显。施加0.8 A的励磁电流时,磁流变液间隙磁感应强度平均值能达到0.68 T,满足最初的制动要求;通过曲线分布可以看出,隔磁环内侧磁感应强度高于隔磁环外部磁感应强度,隔磁环作用明显[23]。

图7 磁通密度云图

图8 制动器模块轴向工作区域磁感应强度分布曲线

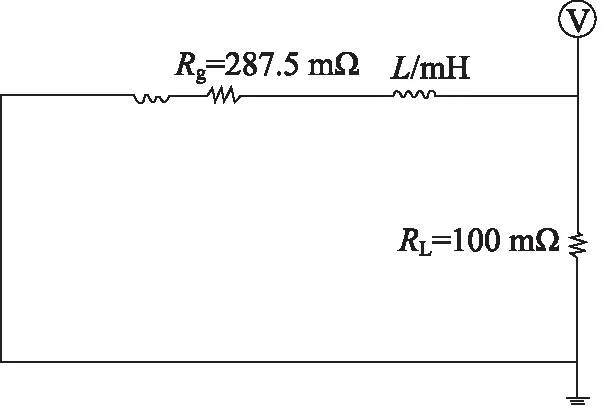

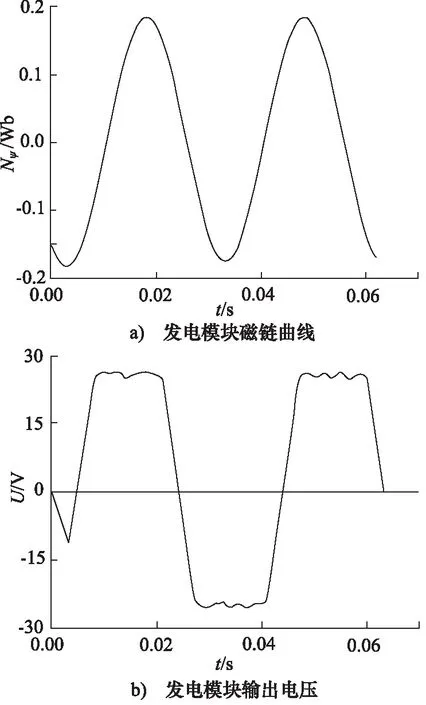

2.4 能量回馈模块仿真分析

利用 Ansoft Maxwell建立能量回馈模块的有限元模型,并定义相应的外加电路来研究能量回馈模块在不同负载条件下的输出特性,同时可以求出发电模块的输出电压U、磁链Nψ曲线,如图9、图10所示。输出电压平均值为24 V,符合设计要求,再经电刷的换向器即可得到直流电的输出。

图9 发电模块外电路连接

图10 发电模块外电路输出特性

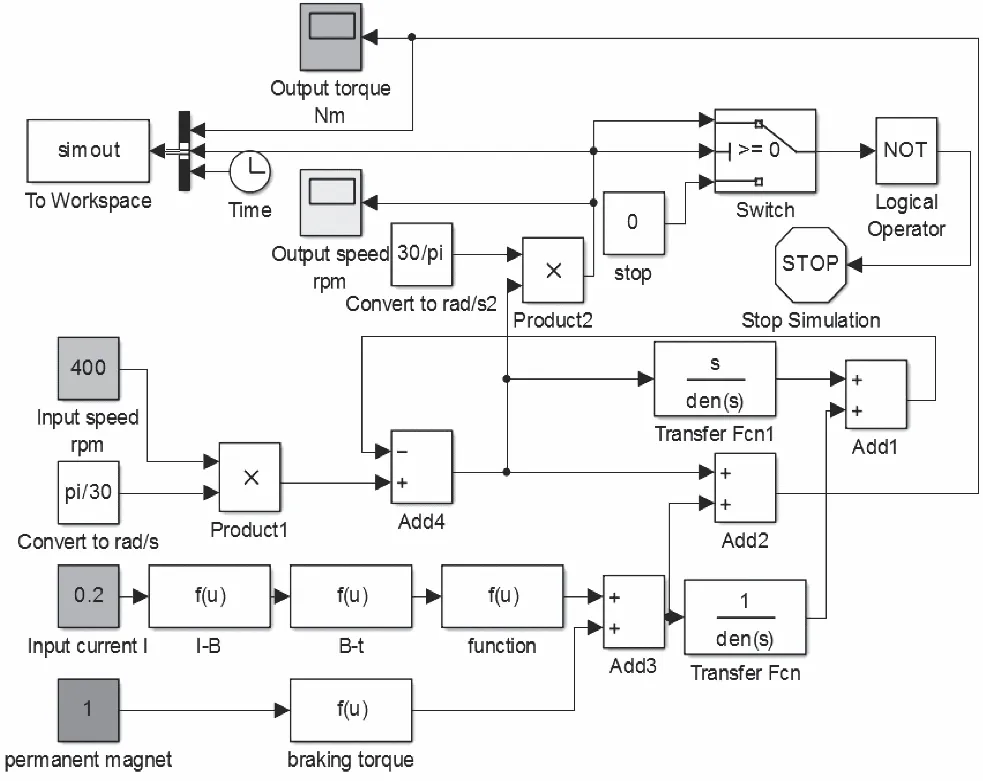

2.5 能量回馈式磁流变制动装置的制动时间分析

考虑到磁流变制动器是通过调节励磁线圈电流来实现制动力大小的半主动控制方式,所以建立力矩与制动轴转速的控制数学模型,使用MATLAB/Simulink软件建立制动力矩转速模型,如图11所示。

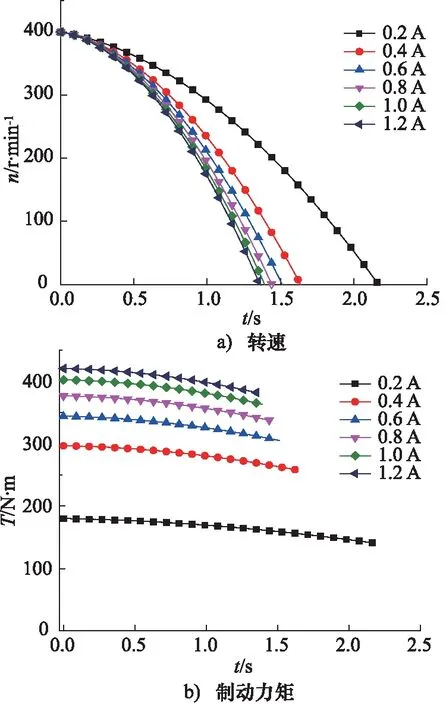

图12为励磁电流不同时制动装置转速与制动力矩的变化曲线,在0.2~0.6 A电流区间内,制动时间变化最为明显;当电流在0.6~1.2 A调节时,制动时间变化缓慢并趋向于饱和状态;制动力矩受电流影响较小,在电流增大的过程中制动力矩呈力矩饱和状态。

图11 制动力矩转速Simulink模型

图12 励磁电流不同时制动装置转速与制动力矩变化曲线

考虑到电梯工作的间歇性,在0.8 A励磁电流下,对电梯不同转速工况进行数值分析,图13为制动轴100~500 r/min工况下制动时间的变化曲线图,可以看出,需要的制动时间很小,当制动轴转速为500 r/min时,制动时间仅为1.65 s左右;制动轴转速从100 r/min逐渐升至500 r/min时,制动力矩也在增大,但增幅较小,仅从346 N·m增大到385 N·m。

图13 不同初始速度时制动装置转速及制动力矩曲线

图14为磁流变液温升不同时制动装置转速与制动力矩的变化曲线,制动轴初始转速相同时,随着磁流变液温度的升高,制动时间会延迟,制动力矩也会受温升影响。

3 试验准备

3.1 磁流变液制备

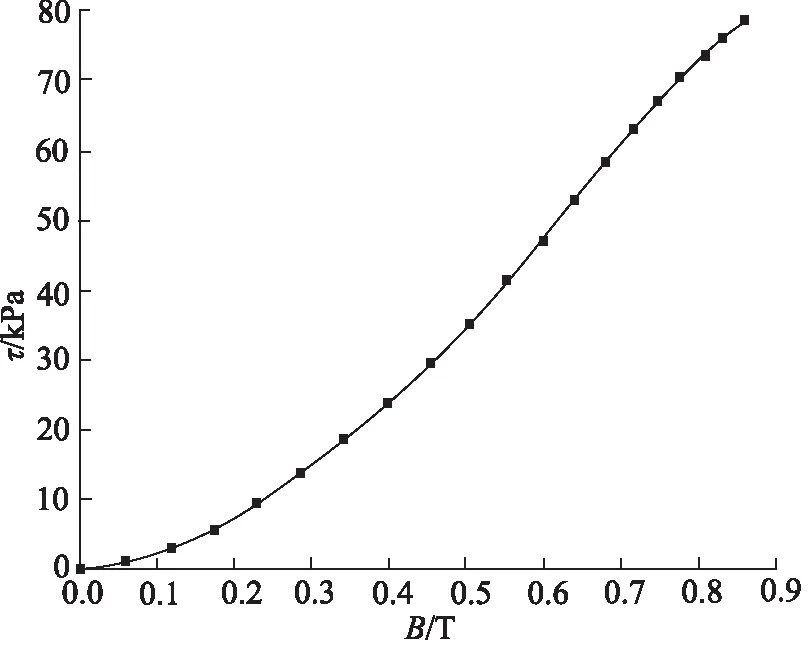

τB=-229.74B5+459.130B4-473.096B3+

339.914B2+6.433B+0.185

(10)

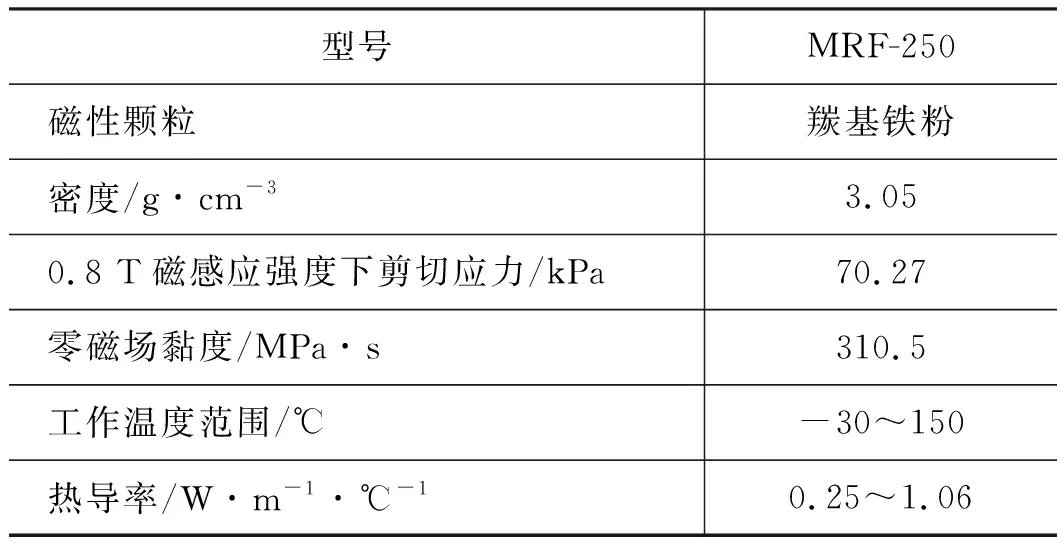

制备的磁流变液性能参数如表1所示。

3.2 样机制造

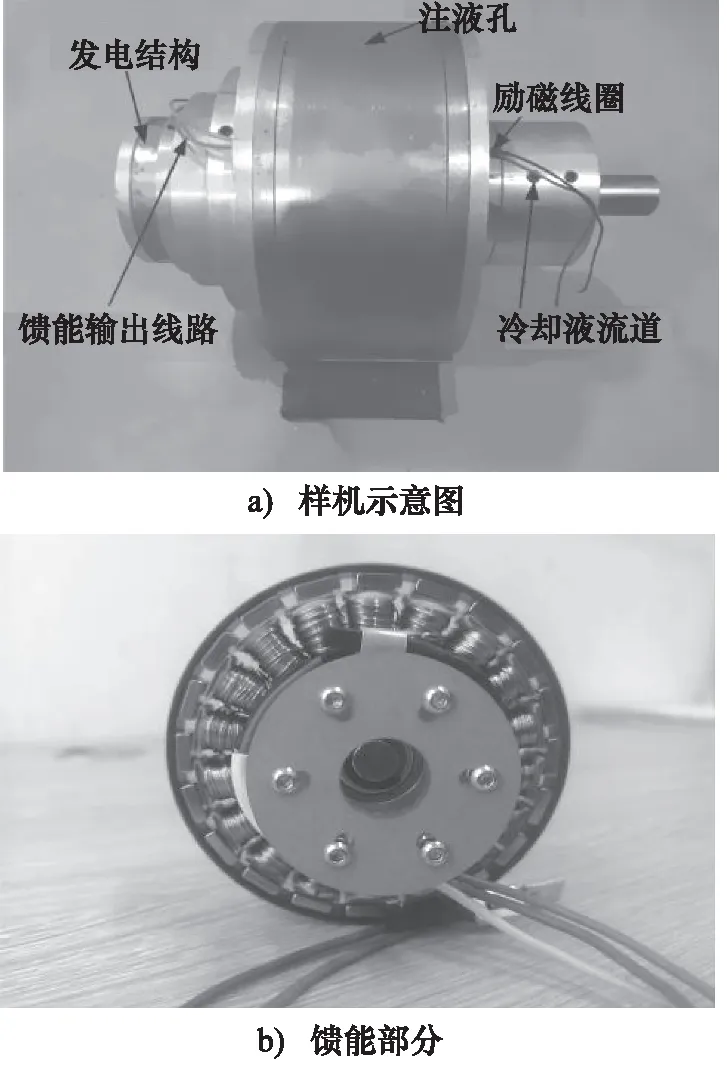

选择某公司额定载重量为320 kg的曳引电梯作为本研究制动装置的设计依据,可得制动装置所需的制动力矩应大于312.25 N·m。图16为装配完成的能量回馈式制动器样机和其内部的馈能实际结构,其左侧为发电结构与馈能输出线路。

图14 不同磁流变液温升时制动装置转速及制动力矩变化曲线

图15 磁流变液性能曲线

表1 磁流变液的性能参数

图16 样机与内部馈能结构

3.3 样机测试平台的搭建与方案设计

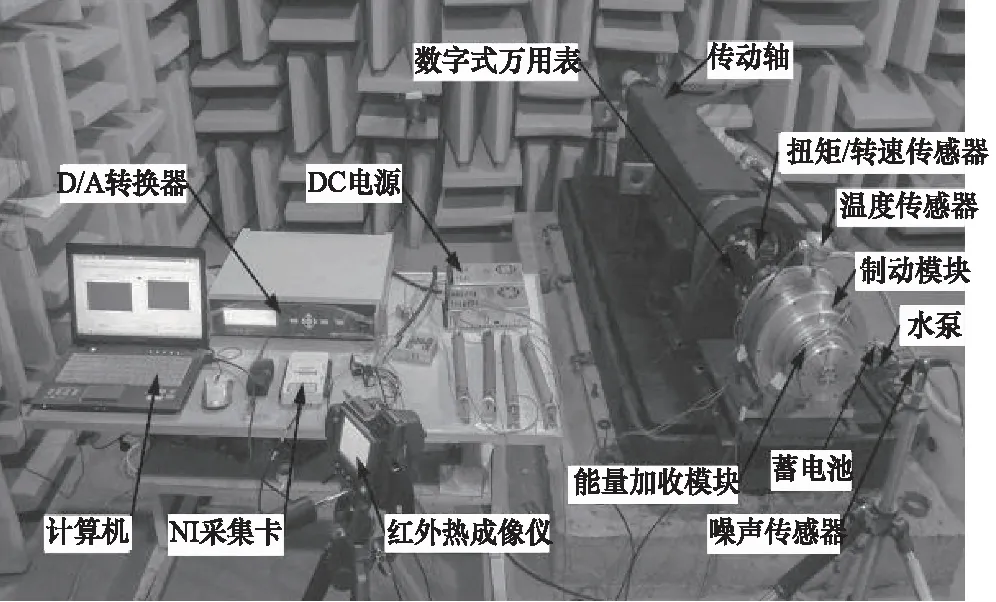

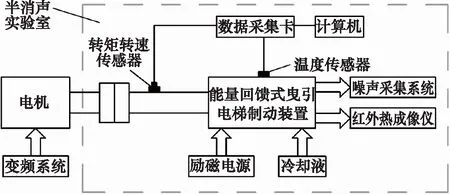

样机测试平台实物图如图17所示。电机安装在消声室外部,为试验平台的动力部分,试验台上制动装置通过联轴器与电机连接,制动轴特性则由扭矩/转速传感器测得。为了更加准确测试相关数据,拟使用包括数据采集卡、温度传感器、红外热成像仪、噪声采集系统等器件进行辅助测试。

图17 样机测试平台

根据图18、图19所示性能测试方案简图,拟对制动性能、发电性能、温升、噪声特性进行测试。测试系统适用于所设计的能量回馈型磁流变制动器的测试,并可以对其馈能进行研究。曳引电梯工作过程具有间歇性和速度不确定性,当电梯处于制动轴非制动工况即制动器为空载工况时,速度传感器将时变速度参数传递给电机,利用变频系统模拟电梯上下运行的速度特性;能量回馈模块回收能量后会直接给蓄能装置充电。试验过程中,制动轴的转速由速度测速仪直接测得;电压表、电流表可以随时读取不同转速下的电流、电压值,并且通过与能量回馈模块相连的示波器可以测得其波形变化特性。为同步进行噪声测试,把制动装置外其他噪声源降至最小,将变频系统和电机部分安置于消声室外部[21],利用传动轴和联轴器与试验样机相连。

图18 制动装置性能测试平台

图19 馈能测试系统简图

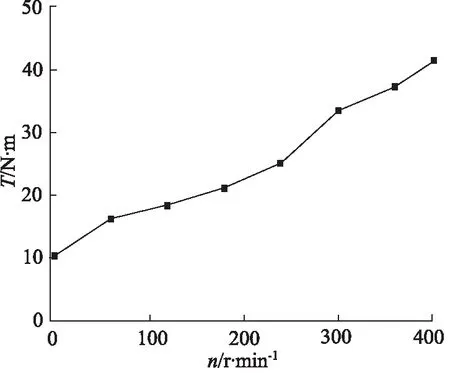

图20 空载力矩变化曲线图

4 试验结果与分析

4.1 制动性能测试

电梯处于非制动状态时,制动装置空载工况0~400 r/min下空载力矩如图20所示,空载力矩呈线性增大趋势,低速运行时空载力矩约为10 N·m;400 r/min 高速运行时,空载力矩可达43 N·m。

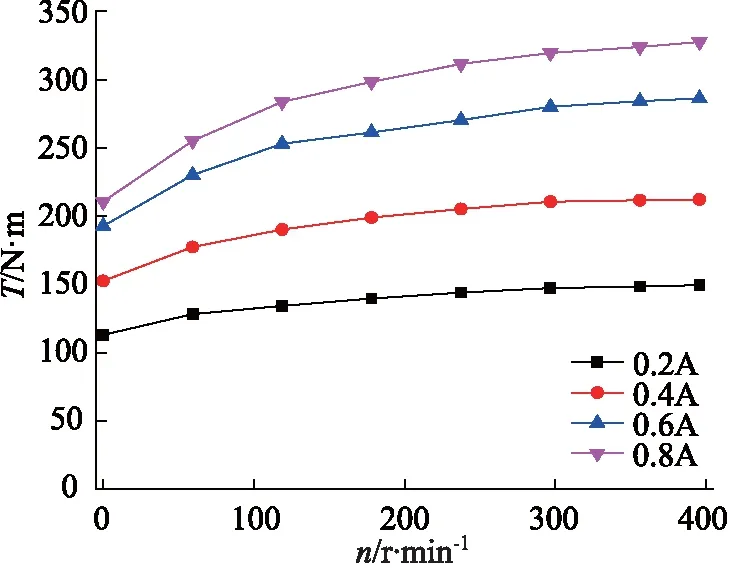

制动工况时,制动装置输出稳定持续的制动力矩使电梯轿厢停止到指定楼层,试验以0.2~0.8 A的励磁电流、0~400 r/min转速为参数变量,对制动装置的制动性能进行测试,如图21所示。所设计的制动装置在调整到一定电流后,制动力矩随着转速的增大而增大,当高速运行时,能够提供安全可靠的制动力矩。

图21 制动力矩与励磁电流、转速的变化曲线

4.2 发电性能测试

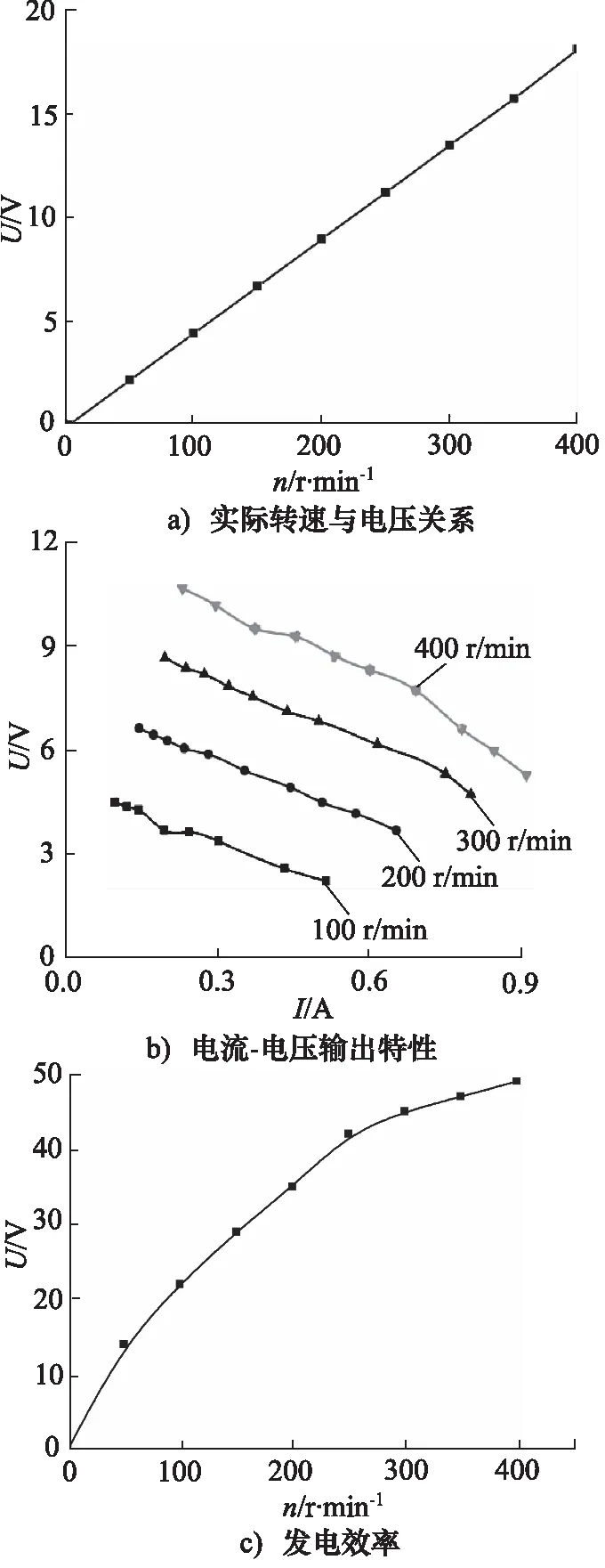

如图22所示,在制动装置空载运转过程中,转速从0开始,每增加50 r/min测量一次电压值,直至转速达到400 r/min,将数据导入MATLAB中,整理得到电压电流特性曲线,并通过直接负载法测得测馈能的实测效率随转速提高而提升,电池两端电压的测量显示,充电前10 s电压振荡较大,振荡范围约为0.5 V,但经过持续充电,振荡幅值逐渐降低,且基本处于稳定状态,说明所设计的电路稳压效果良好。

4.3 温升和噪声特性测试

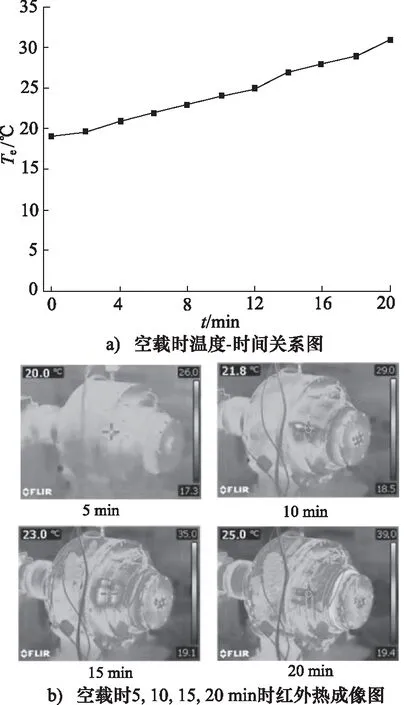

首先对制动装置进行空载工况下的温升测试[24],设定制动轴转速为400 r/min。图23中可以看到,随着制动装置工作时间的增加,工作区域磁流变液的温度Te也不断升高,从最开始常温20 ℃到运行20 min时的31 ℃左右,整体状态良好。红外成像仪测得的温升变化图明显看到,内嵌发电模块的外壳首先进行升温,并且随着制动装置运行时间的增加,发电模块外壳的温度不断增加,连续运行20 min时达到39 ℃,由于外壳采用了导热性能较好的Q235,加之制动模块空载运行的温升,所以制动器模块磁轭部分温度也相对较高,达到25 ℃。结果表明,制动装置进行长时间空载运行,能量回馈模块由于工作状态会有大量热量产生,而制动器模块温度较低,总体对磁流变液性能影响不大。

图22 发电性能试验结果图

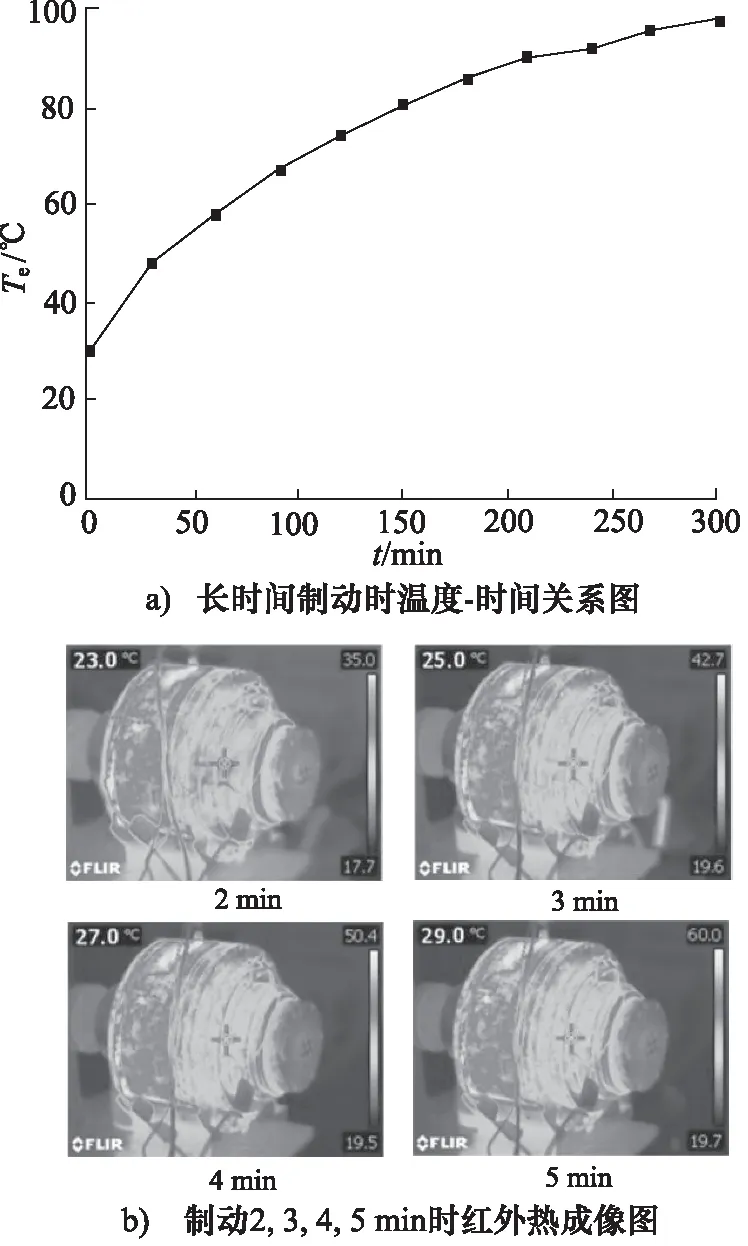

制动装置长时间制动工况下的磁流变液温升曲线图,如图24所示,设置转速400 r/min、励磁电流0.8 A。有水冷系统参与的制动工况下的温升速度比之前自然风冷状态慢很多,从红外温升图对制动装置壳体温升进行分析,制动装置处于制动工况时,处于静止状态的能量回馈模块温度变化不大,但随着制动时间的增加,制动器模块的温度持续升高,热量由内部磁流变液工作区域通过热传导扩散至外部,其中磁轭尤为集中。在制动5 min时,承载发电模块的杯腔部分外壳温度为29 ℃左右,制动器模块磁轭部分温度已达到60 ℃,为有效保证水冷的效果,要及时更换冷却液以降低温升速度。综合制动器内外温升变化趋势,可以看到制动装置在长时间制动过程中仍能保证处于安全工作温度范围内,满足制动性能要求[25]。

图23 空载情况下温升

图24 长时间制动情况下温升

4.4 噪声特性测试

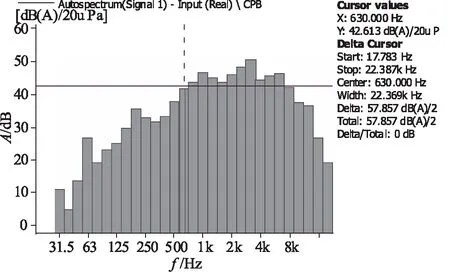

制动装置制动器模块处于空载工况下的噪声分布值,如图25所示,此过程中由于电梯没有制动,所以暂时关闭为水冷提供动力的水泵,可以看到48.233 dB为最大噪声值,主要分布在频率0.450~1.2 kHz之间。

图25 空载工况时声压级A计权1/3倍频程分布

制动工况下的噪声分布值,如图26所示,此时制动器模块处于制动工况,工作间隙会迅速升温,水泵开启为装置进行水冷,测得噪声主要分布在频率1~5 kHz之间,最大值57.857 dB。参考GB/T 10059—2009电梯试验方法噪声级规定,一般电梯噪声不高于80 dB,两种工况下制动装置噪声远低于标准,符合国标规范,相比于传统的曳引电磁式制动器,能量回馈式磁流变制动器具有更低的噪声。

图26 制动工况时声压级A计权1/3倍频程分布

5 结论

研究一种适用于曳引电梯且具有能量回馈功能的新型磁流变制动器,并加工样机对其进行了测试,主要结论如下:

(1) 将制动机构与能量回收模块耦合实现一体化设计,在不增加额外体积的情况下,实现对结构运动能量回收;

(2) 对其制动性能进行理论分析与试验验证,空载工况空载力矩达到了43 N·m,磁感应强度为0.65 T时,制动力矩达到380 N·m;

(3) 能量回收性能测试结果表明,40%额定转速下空载电压18 V左右,馈能效率接近50%,且随着转速增加呈上升趋向,预测额定转速时馈能效率在70%以上;

(4) 水冷系统可使得制动装置在空载工况下以400 r/min运行20 min时,制动器模块工作区域的最高温度达到39 ℃,当制动装置连续进行制动5 min时,测得制动器模块的工作区域温度迅速升高达到60 ℃ 左右,发电模块温度测得为29 ℃,两种工况下的温升均处于材料的许用温度范围;

(5) 馈能式磁流变制动器具有更低的噪声,测定最大的噪声为57.875 dB,远低于国家标准规定的80 dB。