极压条件下水基纳米液压液抗磨减摩特性

张素梅, 刘轩羽, 温小萍, 郭培红, 李 平

(1.河南理工大学机械与动力工程学院,河南焦作 454003;2.河南理工大学材料科学与工程学院,河南焦作 454003)

引言

液压液广泛应用于工业领域,多以矿物油(即从石油中提炼出来的副产品)为基油,其生物降解性弱,不恰当的使用会对环境造成极大的破坏[1-3]。近年来,我国大力推进节能减排和生态环境保护,因此在工业领域,提升液压液抗磨减摩性能[4],寻找新型绿色液压传动介质已成为当前研究热点[5]。

水是一种绿色工质,具有阻燃安全、节能环保、成本低廉等特点[6-8]。20世纪80年代,日本、英国、美国、德国等国家对纯水液压技术展开研究,取得重大成果[9],水作为新型液压液被应用于工业生产领域。德国HUAINAN为了减轻设备的磨损,研制出了以陶瓷作为阀芯材料的水压滑阀[10]。1988年ISTI Delaware公司成功开发了一种新型海水柱塞泵,其斜盘和主轴的材料采用奥氏体不锈钢,轴承和柱塞的材料采用工程塑料。美国R.Howard Strasbaugh公司成功利用水压系统代替原伺服电机与机械传动系统来制作半导体集成电路。日本东北大学研究指出,通过改变纯水润滑陶瓷滑动轴承表面的微观结构可以大幅度提高其承载能力。BOSCHKOVA K等[11]在水溶液中加入阳离子表面活性剂和两性表面活性剂,表面活性剂吸附在钢表面,形成了润滑薄膜,提升了纯水的成膜能力和抗磨减磨性能。从已有的研究中可以看出,通过改变表面结构[12-15]、加入表面活性剂、电镀[16]、使用不同的材料,可以在一定程度上提升纯水液压液的抗磨减摩性能与承载能力。但是,水作为液压液,在极端压力条件下仍存在成膜能力差、抗磨减摩性能弱、极限剪应力低等缺点[17-18]。

为解决上述问题,将纳米颗粒加入传统的液压液中,可以改变液压液的性质,极大的提升液压液的抗磨减摩性能、承载能力、传热能力等[19-22]。LEE等[23]通过实验发现在润滑油中加入富勒烯纳米颗粒可以增强其抗磨减摩性能和承载能力。以上研究是基于传统液压液开展的,没有从根本上解决传统液压液对环境的影响。本研究基于水压传动和纳米润滑技术,探究纳米颗粒对水基纳米液压液特性的影响,研究成果可为寻找新型绿色环保液压液提供理论参考。

1 数学模型

1.1 水基纳米液压液模型

图1所示为模拟所建立的剪切流动模型,X轴方向为12 nm,Y轴方向为15 nm,Z轴方向为5 nm。其中上、下金属壁面均为厚度1 nm的铜壁面,流体区域为含有纳米颗粒的水基纳米液压液,其中纳米颗粒采用直径为3 nm的Ni纳米颗粒。在模拟过程中,通过改变该剪切流动模型中的纳米颗粒数(0,1,2,4颗)来分析不同的纳米颗粒浓度对于水基纳米液压液抗磨减摩性能与承载能力的影响。

图1 水基纳米液压液分子动力学计算模型

由于研究的是2个金属板之间剪切流动模型的运动状态,因此将Y轴方向上的Cu壁面设置成S型非周期性边界条件,不允许粒子在模拟过程中从Y轴方向的金属板穿过,模拟过程中流体区域会被上下壁面压缩,模拟极端压力状态下的剪切流动;模型在X轴和Z轴方向上允许粒子自由穿过,壁面均采用周期性边界条件。

1.2 势函数及其参数

在剪切流动模型中,要分别讨论各种原子间的相互作用势,从而模拟流体在实际情况下的受力状况,粒子之间的相互作用主要分为3类:非金属原子之间的相互作用力、金属原子之间的相互作用力、金属原子和非金属原子之间的相互作用力。对于非金属原子之间的相互作用势、金属原子和非金属原子之间的相互作用势采用Lennard-Jones Potential表示。对于上下铜壁面、镍纳米颗粒的相互作用势采用嵌入原子势(EAM)表示,来更加准确的表达金属粒子之间的相互作用势。表1为非键合原子间的相互作用势能参数[24-25]。

表1 L-J非键合原子相互作用参数

除此之外,氢原子-铜原子、氧原子-铜原子、氢原子-镍原子、氧原子-镍原子之间的Lennard-Jones Potential相互作用势参数摩擦间距δ及力强度ε,通过Lorentz-Berthelot混合规则获得。Lorentz-Berthelot混合规则如下式所示[26],即:

(1)

(2)

式中,i和j表示为系统中的非键合原子。

2 模拟细节

2.1 系统弛豫

建模完成后系统内部粒子的位置关系并非合理,通过弛豫对模拟体系进行能量均匀化,保持系统准稳态,有助于后期的模拟计算。弛豫过程中系统采用NVE系综[27],NVE系综是指积分更新体系中所有粒子的位置和速度,弛豫过程中保持体系粒子数目、体积、总能量不变。该命令最终产生与微正则系综一致的系统轨迹。采用速度标定法,将体系温度控制在25 ℃,速度标定法是指通过改变原子或分子的运动速度从而维持系统的温度。时间步长设定为0.001 ps,运行100000步,即弛豫时间为100 ps,模拟过程中保持上下铜壁面位置不变,待系统弛豫完成后输出含有各原子位置信息的data文件。体系中各粒子处于均匀分布状态,纳米颗粒的分布也趋于均匀。

2.2 模拟过程

当系统经过弛豫后,将输出的data文件再次读入LAMMPS中;在金属壁面上施加一个垂直力,使得模型中流体的压力达到设定值,压力分别设定为0,5,10,20,40 GPa;上壁面施加一个沿X轴正方向的速度,由于黏滞力的作用,流体将会沿X轴正方向做剪切流动,上壁面速度分别设定为20,40,60 m/s;时间步长设定为0.001 ps,运行500000步,即500 ps,将输出的结果导入可视化软件,观察剪切流动模型中纳米流体的流动状态和纳米颗粒的运动情况。

3 模拟结果与分析

3.1 水基纳米液压液的流动特性

1) 纳米颗粒的运动特性

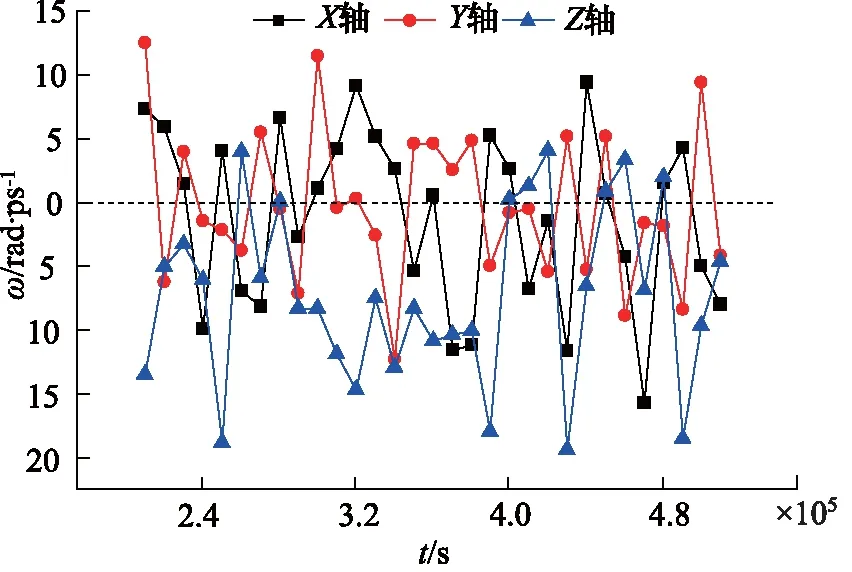

图2为纳米颗粒绕X,Y,Z轴的角速度,为体现出纳米颗粒绕3个坐标轴角速度的差别,设置最上层金属薄壁沿X轴正方向的剪切速度ντ为100 m/s,压力p设置为2.5 GPa,温度T设置为25 ℃。可以看出,纳米颗粒绕Z轴旋转的角速度最大,绕X轴、Y轴旋转的角速度在0的虚线上下均匀分布,由此推断出水基纳米液压液抗磨减摩的基理为纳米颗粒在2个金属薄壁之间,随着上层金属薄壁的剪切运动,纳米颗粒做“滚珠运动”,起到了轴承中滚珠的作用,将滑动摩擦转化为滚动摩擦,有效的降低了2个金属薄壁之间的摩擦力,达到了抗磨减摩的效果[28-29]。

图2 纳米颗粒绕坐标轴角速度随时间的变化

2) 极端压力条件下液压液的固化现象

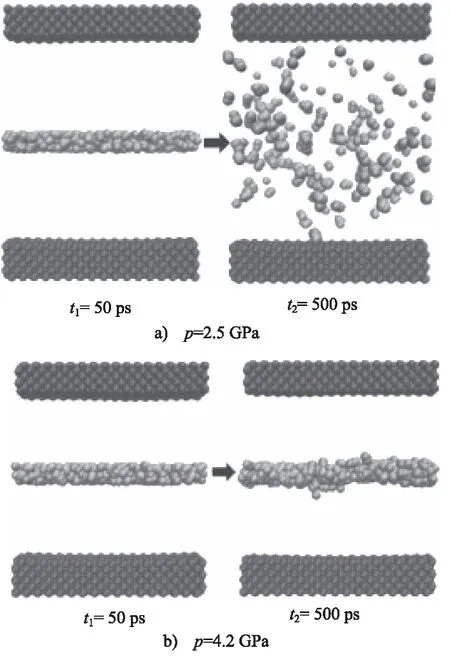

随着压力的升高,流体区域原本稀疏的分子间距被压缩,形成较为致密的分子排列。上金属壁面剪切速度为60 m/s,体系温度为25 ℃,纳米颗粒数量为0(纯水液压液)和2颗(水基纳米液压液)时,纳米流体的原子空间分布变化分别如图3、图4所示。

从图3a及图4a可以看出,压力为2.5 GPa时,纳米颗粒数量分别为0和2颗时,流体区域都有较好的流动特性,水分子有较好的扩散能力。

图3 基础流体的原子空间分布变化(N=0)

图4 纳米流体的原子空间分布变化(N=2)

对比图3b与图4b可以看出,当模拟区域中纳米颗粒量为0,流体区域压力增大至4.2 GPa时,流体区域的流动特性已不存在,分子之间呈现致密的分子排列,水分子基本上没有扩散至周边流体区域,此时流体区域呈现“类固态”[30],纯水液压液出现明显的固化现象,水基纳米液压液流体区域的压力增大至4.4 GPa时,才有明显的固化现象,说明纳米颗粒的存在使得流体区域固化现象滞后。相比纯水液压液,水基纳米液压液可以在更高的压力下保持流体区域的流动性,因此,纳米颗粒的存在可以提升水基纳米液压液的抗磨减摩性能和承载能力。

3.2 水基纳米液压液的承载能力

1) 剪切速度对于承载能力的影响

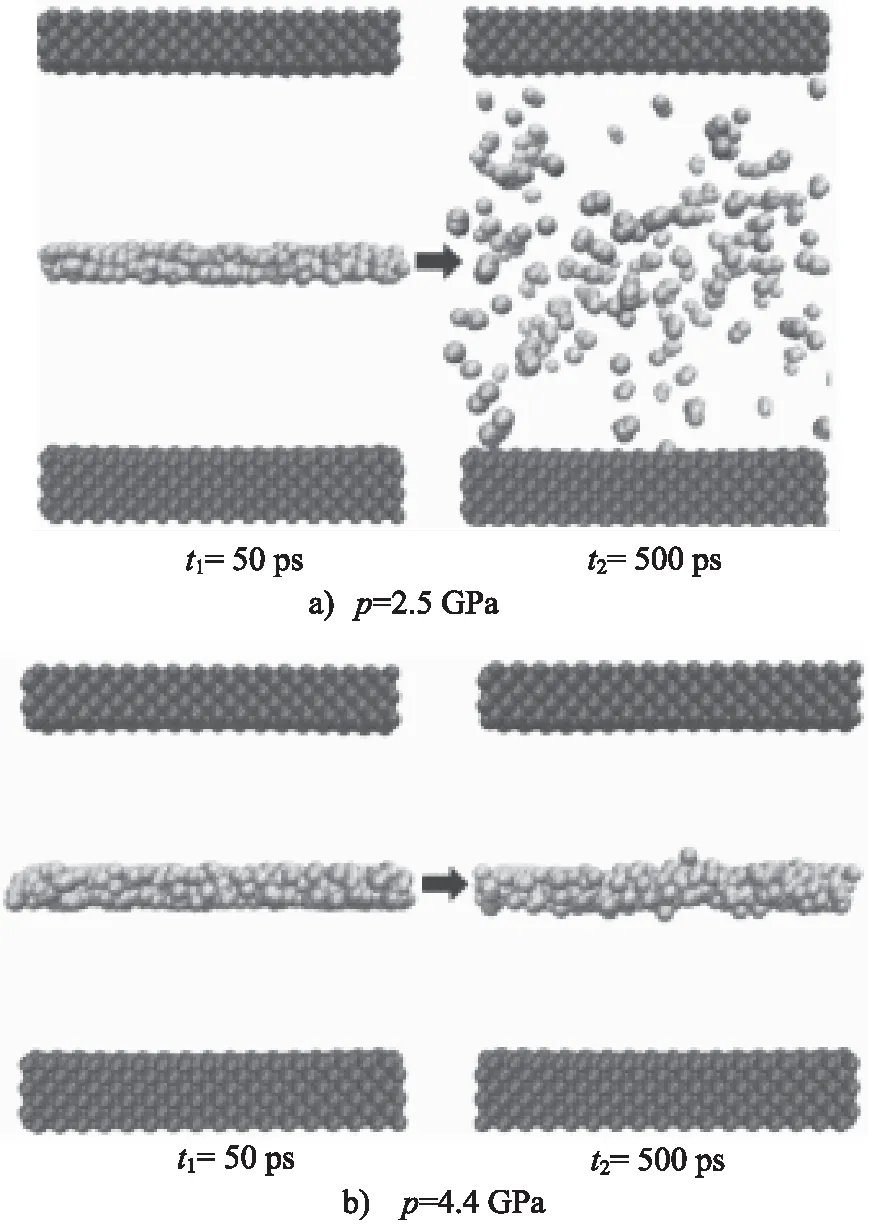

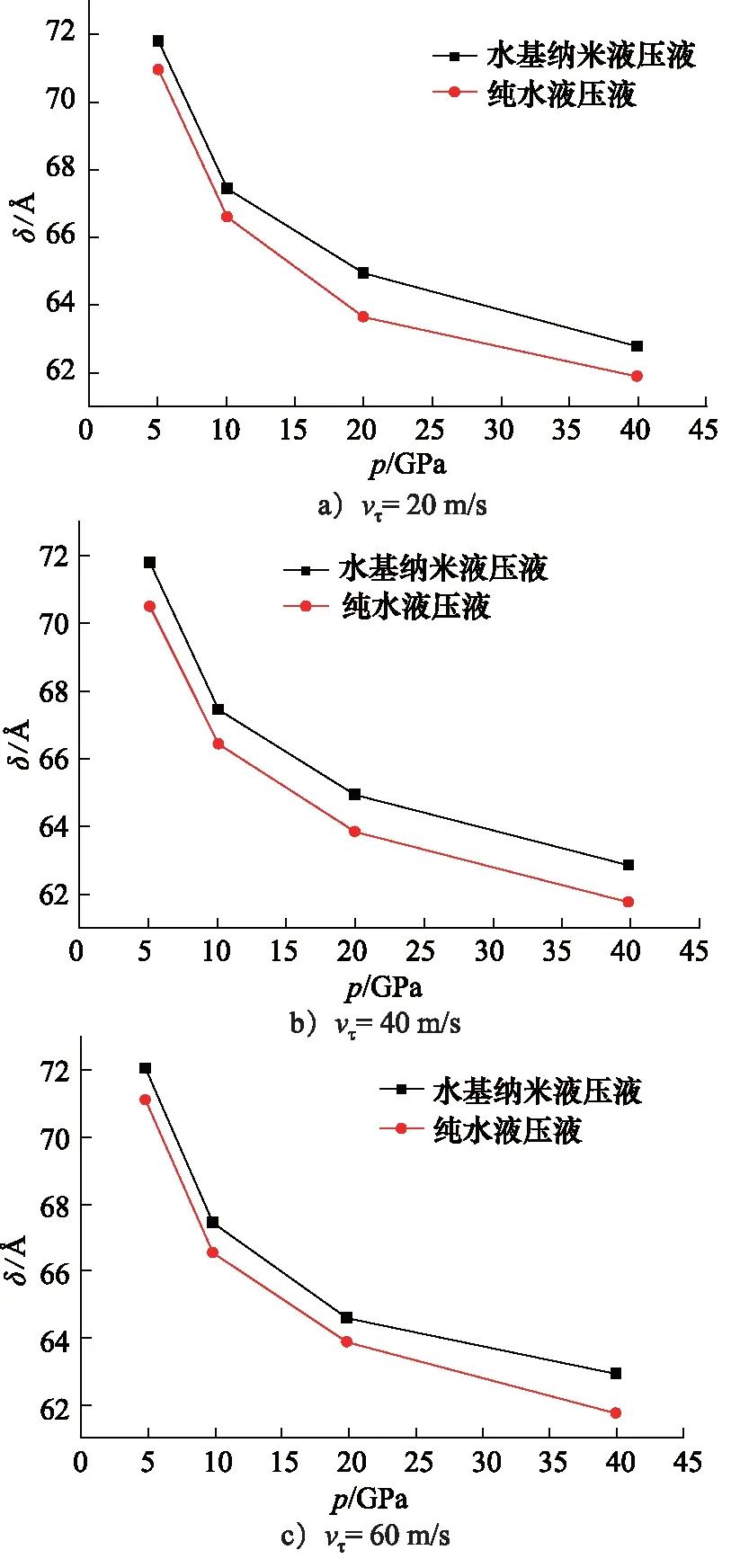

体系温度为25 ℃,在不同纳米颗粒数量下,剪切速度对摩擦间距δ的影响如图5所示。在某一剪切速度作用下,摩擦间距会随着压力的增大而降低。在相同压力作用下,3个剪切速度所对应的摩擦间距较为接近,由此可得剪切速度的大小对水基纳米液压液的摩擦间距影响较小,进而推断出剪切速度对于液压液的承载能力影响较小。

2) 纳米颗粒对于承载能力的影响

图6为不同剪切速度时水基纳米液压液与纯水液压液摩擦间距的变化,纯水液压液和水基纳米液压液摩擦间距随压力变化的趋势基本一致。在不同的剪切速度作用下,含有纳米颗粒的水基纳米液压液摩擦间距均比相同压力条件下纯水液压液的摩擦间距要大,因此在纯水液压液中加入纳米颗粒可以有效增加液压液的承载能力,提升液压缸的极限承载压力。

图5 不同剪切速度下的摩擦间距随压力的变化

表2 摩擦间距随压力变化的比例

进一步地,剪切速度为60 m/s,温度为25 ℃时,不同颗粒数量的摩擦间距随压力变化曲线如图7所示。含有不同纳米颗粒数量的流体区域所对应的摩擦间距均随压力的增大而减小,同时摩擦间距随着纳米颗粒数量的增加而增加,由此可得,纳米颗粒的增加可以提升水基纳米液压液的承载能力。

图6 不同剪切速度时水基纳米液压液与纯水液压液摩擦间距的区别

图7 不同颗粒数量的摩擦间距随压力的变化

3) 压力对摩擦间距的影响

图8所示为纳米颗粒数量为2颗、剪切速度为20 m/s时,不同压力作用下摩擦间距随时间的变化曲线。当压力作用于上壁时,上壁下移压缩流体,摩擦间距明显减小;随着时间的推移,摩擦间距逐渐趋于稳定,说明含有纳米颗粒的水基纳米液压液具有很好的承载能力;压力越大,摩擦间距稳定值越小,其稳定值减小的幅度下降;同时,随着压力增大,达到稳定所需的时间增长。在5,10,20,40 GPa压力作用下,对应的稳定时间分别为50000,60000,100000,200000 fs,对应的摩擦间距分别为72.5 ,68.0,64.6,63.5 Å。

图8 不同压力作用下的摩擦间距随时间的变化

3.3 水基纳米液压液抗磨减摩能力

1) 剪切流动模型中摩擦力的定义

摩擦力是用来衡量液压液或润滑油在相对运动部件之间润滑情况的重要指标,通常根据相对运动部件在某一工况条件下所产生的摩擦力来衡量液压液或润滑油的润滑性能。摩擦力的定义为:当2个相互接触并挤压的物体发生相对运动或具有相对运动趋势时,就会在接触面上产生阻碍相对运动或相对运动趋势的力,这种力叫做摩擦力。固体表面摩擦力的来源主要为原子或分子之间的相互吸引力,或者是由于接触表面较为粗糙,突起的表面对2个壁面发生相对运动产生了阻碍作用,从而导致摩擦力的产生。由于在纳米级尺度下,对于摩擦力的定义不太明确,因此通过查阅相关研究者的研究成果来对摩擦力进行定义[31]。参照李国杰等[32]对于纳米流体抗磨减摩和承载特性的研究,本研究定义剪切流动模型所受到的摩擦力为靠近沿X方向做剪切运动壁面的水分子薄层所受到的合力。

选取靠近上壁面厚度为3 Å的流体区域为统计分子所受合力区域,每10000步计算1次平均力,取平均的方法为每隔10个时间步取1次该区域分子所受合力,共取10次,即时间步为9910,9920,9930,9940,9950,9960,9970,9980,9990,10000时各取1次做平均,作为剪切流动模型运行10000步时所受的摩擦力。模拟完成后会有50个(完成运行需要500 ps,共500000步)平均摩擦力,将这些摩擦力相加,再做平均,最终获得该工况下剪切流动模型所产生的摩擦力。

2) 剪切速度对于摩擦力的影响

图9为纳米颗粒数量为2颗,温度为25 ℃,不同剪切速度作用下摩擦力f随压力的变化关系,在不同剪切速度作用下,摩擦力随压力的增大而增大。当剪切速度为20 m/s和40 m/s时,随着剪切速度增大,摩擦力的变化没有明显的规律性;当剪切速度达到60 m/s时,此时的摩擦力远小于剪切速度为20 m/s和40 m/s时的摩擦力,由此推断,60 m/s的剪切速度对于流体区域纳米颗粒的扰动强度更大,使得“滚珠效应”更加明显,将滑动摩擦转化成滚动摩擦,使得摩擦力大大降低[33-36]。

图9 不同剪切速度作用下摩擦力随压力的变化

3.4 纳米颗粒对液压液抗磨减摩性能影响

通过改变剪切流动模型中的纳米颗粒数量,探究在不同压力下剪切流动模型摩擦力的变化,从而找到最适合的纳米颗粒浓度。

1)纳米颗粒浓度对摩擦力的影响

图10所示为温度25 ℃、剪切速度60 m/s时,不同纳米颗粒数量在不同压力下流体区域所受到的摩擦力。含有不同纳米颗粒数的流体区域摩擦力均随压力的增大而增大。在相同压力作用下,纳米颗粒数量为0~2颗时,其摩擦力会随着剪切流动模型中纳米颗粒数量的增加而减小,当压力为10 GPa时,1颗纳米颗粒降低流体区域摩擦力20.2%,2颗纳米颗粒降低流体区域摩擦力48.0%;当压力为20 GPa时,1颗纳米颗粒降低流体区域摩擦力22.9%,2颗纳米颗粒降低流体区域摩擦力39.5%;当压力为40 GPa时,1颗纳米颗粒降低流体区域摩擦力19%,2颗纳米颗粒降低流体区域摩擦力24.2%。由此可知,随着压力的增大摩擦力减小幅度也呈现下降趋势,因此在纯水液压液中添加纳米颗粒可以有效降低摩擦力,但是纳米颗粒数量对于摩擦力的影响随着压力的增大而被削弱。

图10 不同纳米颗粒数量情况下摩擦力随压力的变化

由图10可知,当流体区域纳米颗粒数为4颗,压力小于10 GPa时,其摩擦力小于流体区域纳米颗粒数为0时的摩擦力,大于流体区域纳米颗粒数为2颗时的摩擦力;当压力大于10 GPa,流体区域的摩擦力骤然增大,摩擦力数值大于流体区域纳米颗粒数为0的摩擦力,发生摩擦加剧现象;当压力达到40 GPa时,摩擦力达到0.01752 eV/Å,是0纳米颗粒的纯水液压液的1.752倍。

从上述结论可得,在纯水液压液中加入纳米颗粒可以有效提升液压液的抗磨减摩性能,但摩擦力的减小并非与纳米颗粒数呈现简单的线性关系,当纳米颗粒达到一定浓度时,会使得摩擦加剧,导致流体区域摩擦力远大于纯水液压液的摩擦力,使得液压缸体磨损加剧,缩短机器设备的使用寿命;同时由于摩擦加剧,而导致液压缸体发热量增大,导致活塞受热膨胀,威胁设备的安全运行。因此只有选择适当的纳米颗粒浓度,才可以有效的降低摩擦力,延长设备的使用寿命,并非纳米颗粒的浓度越大越好。

2) 纳米颗粒的运动特性对摩擦力的影响

由图2可得,在剪切流动模型中,随着上金属壁面的剪切运动,纳米颗粒绕Z轴旋转的角速度最大,说明纳米颗粒会受剪切力的作用从而产生力偶,进而发生“滚珠效应”,将壁面间的滑动摩擦转化成为滚动摩擦。但是由图10可知,当剪切流动模型中纳米颗粒达到一定浓度后会发生摩擦加剧现象,进行VMD可视化处理,如图11所示,当纳米颗粒数量过多时,颗粒之间会发生碰撞和挤压,导致颗粒在剪切流的作用下无法正常的滚动,对金属壁面造成磨损,导致摩擦力急剧上升。因此只有选择合适的纳米颗粒浓度,保证纳米颗粒之间的滚动间隙才能更好的发挥纳米颗粒的作用,从而最大限度的降低壁面之间的摩擦力。

图11 不同纳米颗粒数量的剪切流动模型纳米颗粒的运动情况

3.5 温度对液压液承载能力及分子扩散能力影响

在其他条件相同的情况下,通过对体系设置不同的温度进行模拟,判断温度对于液压液承载能力以及分子扩散能力的影响。

1) 温度对于粒子扩散能力的影响

如图12所示,压力为5 GPa,温度为25 ℃,纳米颗粒数为2颗,剪切速度为60 m/s时,经过500 ps后,所标记的水分子层基本上没有扩散,水分子的扩散能力很弱,呈现类固态;当温度升至55 ℃时,此时可以看出所标记的水分子层中的水分子向四周扩散,水分子层发生偏移,总体依旧呈现类固态;温度升至85 ℃时,此时水分子扩散能力较强,水分子向四周扩散,此时标记水分子层已经不明显,类固态现象消失。

随着温度的升高,在相同条件下会使得水分子的热运动加剧,分子的扩散能力增强,使得类固态现象延后发生,虽然分子的扩散能力强,有利于提升水基纳米液压液的承载能力,但是温度的升高会使得摩擦力急剧升高,导致设备损坏,因此不能以增加摩擦力为代价提升水基纳米液压液的承载能力。

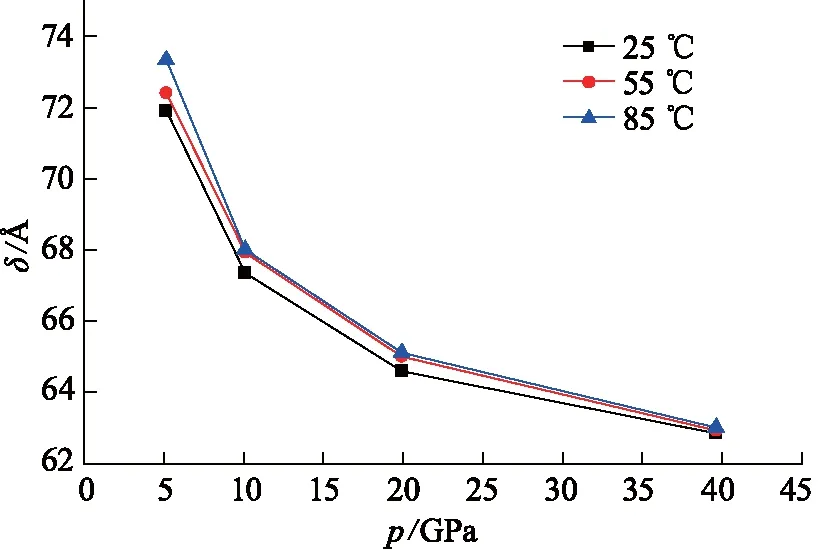

2) 温度对于液压液承载能力的影响

由图13可得,在不同的温度条件下,摩擦间距的变化趋势基本一致,均随压力的增大摩擦间距越来越小,变化的幅度也在减小。当温度升高时,可以看出摩擦间距随温度的升高而升高,因此温度的升高会导致其摩擦间距的增大,但是增大的幅度不断减小。提升温度可以在一定程度上提升液压液的承载能力,但是对于液压缸来说过高的温度弊大于利,当液压缸散热情况不好时,会导致液压缸体受热膨胀,从而导致缸体工作时发生壁面碰撞等问题,最终会导致设备使用寿命减短,严重时将会损毁设备。

图12 温度对体系粒子空间分布的影响

图13 不同温度下摩擦间距随压力的变化

3) 温度对于摩擦力的影响

图14为不同压力条件下,不同温度对于水基纳米液压液摩擦力的影响,在相同的压力条件下,摩擦力会随着温度的升高而升高。随着压力的升高,温度对摩擦力的影响越显著。因此对于液压设备来说,要做好液压缸体的散热,否则会导致摩擦加剧,损毁设备。虽然较高的温度可以提升液压设备的摩擦间距,但是由于温度的升高而导致的摩擦加剧现象对于设备产生的损害更为严重,因此通过提升液压缸体温度来提升其承载能力是弊大于利的。

图14 不同温度下摩擦力随压力的变化

3.6 固化现象

由图15a可知,当压力为0时,水基纳米液压液和纯水液压液均为液体,密度较为均匀。金属壁面附近的原子浓度较大,说明金属壁面对水分子有较强的吸引作用,形成吸附层。随着压力的增大,固化现象越来越明显。其中纯水液压液出现了明显的分层固化现象。

图15 纳米流体和基础流体沿Y方向的原子数密度分布(vτ=20 m/s)

由图15b~图15e可知,含有纳米颗粒的水基纳米液压液在高度为35 Å附近的原子密度较低,是由于此处除了水分子外还有多数原子为金属镍原子,因此此处的原子密度骤降。金属镍的原子密度小于水的原因在于,常压下镍的密度为8.88 g/cm3,其相对原子质量为58.69 g/mol,常压下1 cm3的镍的原子数为0.151 mol;常压下水的密度为1 g/cm3,其相对分子质量为18 g/mol,常压下1 cm3的水的分子数为0.056 mol,且一个水分子中含有3个原子,因此1 cm3的水的原子数为0.168 mol,并且水被压缩,原子密度升高,因此水的原子密度要大于镍的原子密度。

结合图3、图4分析可得,当压力不小于5 GPa时,纯水液压液与水基纳米液压液已经发生了固化现象,水基纳米液压液近壁侧流体的原子密度与纯水液压液的密度相似,表明了两者在高压状态下已经呈现出了类固态现象,此现象在前人研究压力流的流动特性时已经发现[50]。同时高压状态下靠近金属壁面侧的原子浓度与压力为0时贴近壁面的原子浓度相似,其余部位的原子浓度随着压力的增大不断的增大,由此可得,流体区域中部已发生固化现象,然而贴近壁面侧的原子依旧保持流动状态。

4 结论

通过分子动力学模拟的方法,探究在不同剪切速度、纳米颗粒浓度、压力、温度条件下,水基纳米液压液的承载能力、抗磨减摩特性,并分析在液压液中加入纳米颗粒以提升其抗磨减摩性能的机理,通过研究分析得到以下结论:

(1) 相比于纯水液压液,合适纳米颗粒浓度的水基纳米液压液有优于纯水液压液的抗磨减摩性能、承载能力、强化换热效果,同时液压缸体内部的温度也会对水基纳米液压液的承载能力、抗磨减摩性能产生一些影响;

(2) 水基纳米液压液抗磨减摩基理为纳米颗粒在水基纳米液压液中主要起到类似于滚珠轴承中滚珠的作用,由于“滚珠效应”可以使得壁面之间的滑动摩擦变为滚动摩擦,从而降低摩擦力,达到抗磨减磨的效果;

(3) 当液压缸体温度较高时,可能会提升水基纳米液压液的承载能力,相反会使得壁面之间的摩擦加剧,严重时还会导致设备损毁;

(4) 当设备中的压力不断升高时,对于纯水液压液和水基纳米液压液都有一个临界压力使流体发生“固化现象”,有着类似固体的性质,纯水液压液的临界压力要小于水基纳米液压液的临界压力,因此水基纳米液压液在更高的压力下有着更好的流动特性,有助于壁面之间的润滑。