静叶可调轴流式引风机叶片断裂原因分析及对策

李永乐,骆贵兵,杨 辉

(1.北方联合电力有限责任公司包头第三热电厂,内蒙古 包头 014060;2.西安热工研究院有限公司,陕西 西安 710054)

静叶可调轴流式引风机因其结构简单、投资和维护费用低、失速区宽、对烟气含尘量适用性强等优点,在燃煤电站锅炉中得到普遍应用。由于与动叶可调轴流式风机比,静叶可调轴流式风机运行效率较低[1-4],为降低发电机组厂用电率,提高运行经济性,静叶可调轴流式风机可采用小汽轮机驱动方式或变频电机驱动方式。

电站风机作为燃煤锅炉重要的辅机设备,其运行可靠性对于发电机组至关重要。近年来,因风机叶片断裂造成风机停运机组RB动作甚至停运的事件时有发生[5-14],且多集中为动叶可调轴流式风机,叶片断裂原因包括叶片材质铸造缺陷、喘振等。静叶可调轴流式风机较少发生叶片断裂故障。本文通过对某600 MW机组采用小汽轮机驱动的静叶可调轴流式引风机叶片断裂原因分析,提出汽动引风机维护及运行重点,为其他采用同类型引风机的电站提供参考。

1 引风机设备概况

某电厂600 MW机组锅炉为上海锅炉厂有限责任公司生产的超临界、单炉膛、一次中间再热、平衡通风、固态排渣、紧身封闭、全钢构架、全悬吊结构Π型锅炉,机组于2017年1月投产发电。锅炉配置2台某风机制造厂家生产的AN31e6/KSE型静叶可调轴流式引风机。引风机采用小汽轮机驱动,调速运行。为避免风机在某一转速下工作频率与叶轮固有频率重合而出现共振破坏的问题,风机制造厂在静叶可调引风机每个叶片的中部边缘开设凹槽,凹槽内放置调频环,以增加叶片的固有频率。调频环由圆钢弯曲制成,与叶片组通过焊接固定,其结构如图1所示。引风机设计参数见表1。

图1 静叶可调轴流式引风机调频环结构Fig.1 The structure of frequency-modulation hoop of the static blade adjustable axial flow induced draft fan

表1 引风机设计参数Tab.1 The design parameters of induced draft fan

2 引风机叶片断裂事件经过

2018年12月1日13:33:00,1号机组1B引风机汽轮机轴承振动大保护动作,汽动引风机跳闸。揭开叶轮上盖检查发现,1B引风机叶轮中一叶片发生断裂(图2),其余叶片端部存在不同程度的扭曲变形(图3)。断口裂源位于叶片进气侧调频环与叶片焊接处,与叶根间距离约为叶片长度的1/3,叶片中间段断口存在撕裂台阶,叶片排气侧断口较粗糙。

图2 1B引风机叶轮叶片断口照片Fig.2 The fracture surface features of blade of induced draft fan 1B

图3 1B引风机叶片端部扭曲变形照片Fig.3 The blade twist deformation of induced draft fan 1B

为了解风机叶片断裂前风机的运行状况,调取1B引风机驱动端X、Y方向振速、轴承温度、小汽轮机转速等参数,12月1日1B引风机叶片断裂前X、Y方向振速变化趋势如图4所示。由图4可见:12月1日12:56:11开始,1B引风机驱动端X、Y方向振速快速增大;13:00:26驱动端X、Y方向振速分别为4.0、6.3 mm/s;之后振速大幅度波动,13:32:19驱动端X、Y方向振速分别达到10.4、12.6 mm/s;13:33:29驱动端X、Y方向振速已达到振速测量量程20 mm/s,之后风机跳闸。由于风机振动保护未投入,导致风机驱动端振动达到跳闸值时,振动保护未动作。

图4 1B引风机叶片断裂前X、Y方向振速变化趋势Fig.4 The change trend of vibration speed on X and Y direction before the blade broken (induced draft fan 1B)

3 引风机叶片断裂原因分析

3.1 运行参数分析

查看引风机历史运行参数,风机运行期间未发出“喘振”报警,未发生过失速或者喘振等问题,仅在400 MW左右负荷期间曾出现2台引风机“抢风”现象,但均得到有效处理。因此,可基本排除引风机失速或喘振导致叶片承受较大动应力造成叶片断裂的可能性。

3.2 叶片断口分析

对引风机叶片断裂位置进行宏观观察和金相分析,结果如图5所示。由图5可见,引风机叶片断裂面可见明显的启裂区和裂纹扩展区,叶片启裂位置断裂面形貌不规则,为变频环焊接的焊缝处,断裂面扩展位置处存在典型的疲劳弧线,根据疲劳弧线走向判断,扩展区裂纹由左向右扩展。在图5中叶片断裂的启裂位置截取金相试样,经砂纸粗、细磨和抛光、浸蚀后,在ZEISS LSM 700 型TPRI激光共聚焦扫描显微镜下对显微金相组织进行观察分析,结果如图6所示。

图5 断裂面各部位外观形貌Fig.5 The fracture surface features of blade

图6 启裂区金相组织Fig.6 The metallographic structure of cracking area

由图6可见:合金为贝氏体组织,启裂位置有明显塑性变形,这是由于焊缝处存在应力集中导致;断裂面附近存在穿晶二次裂纹,向晶粒内部扩展;叶片合金的金相照片未见明显组织缺陷现象。由于曾在引风机调频环与叶片间焊缝处发现裂纹缺陷,本次引风机叶片断裂位置也位于调频环与叶片间焊缝处,因此推断叶片断裂与焊缝缺陷有关。

4 引风机叶片调频环位置调整

考虑到调频环与叶轮焊缝处多次出现缺陷,为杜绝此类问题,电厂与风机制造厂商议,决定对1B引风机叶轮进行整体更换,并对叶片进气侧调频环位置及结构进行优化改进。

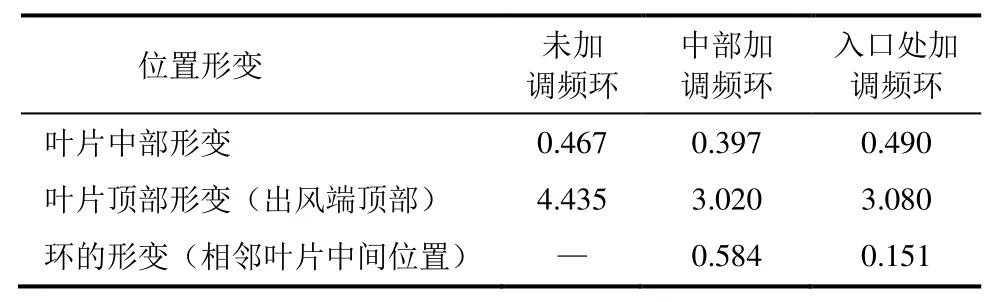

未加调频环时叶片根部应力集中严重,焊缝周围的应力应变最大,为此在叶片中部焊接调频环,使得叶片根部焊接部位的应力集中得到改善,但在调频环与叶片的焊接部位出现较大的应力,且调频环自身的形变较大,达到0.584 mm。在长期运行中,叶片振动变形不同步的情况下,调频环存在发生更大形变的可能,即经受更高形变位移的考验。为此,考虑调频环向叶片根部移动,即在叶轮入口处加调频环,调频环直径更小,与叶片焊接部位的振动同步性更好。表2为不同位置调频环对叶片位移和环形变的影响。从表2可知,虽然采用在叶轮入口处加调频环的方案叶片变形量较原方案略大,但调频环的变形量较原来的方案小,调频环的安全性较高。另外,未加调频环时,叶片本身未出现断裂,说明叶片强度满足要求。综合比较在叶轮入口处加调频环方案的稳定性更高。

表2 不同位置调频环对叶片位移和环形变的变化影响单位:mmTab.2 The influence of frequency modulation ring at different positions on blade displacement and ring variation

将原调频环去除后进行补焊打磨探伤修复处理,新调频环加在叶片根部,并更改为口圈结构,优化后结构如图7所示。

调频环优化结构特点:1)与原引风机埋入叶片的调频环相比,口圈结构不需对叶片进行二次切割打磨,避免了对高强钢叶片的重复热处理(切割、焊接、退火),叶片仍被约束为一个整体,阻尼增大,在受到激振时振幅较低,可有效保护叶片根部的焊缝;2)与原有调频环位置相比,优化后调频环直径较小,在受到激振时变形较小,所受的拉伸和挤压变形较原调频环叶轮小得多,也避免了自身疲劳断裂,不仅保护了叶片根部的焊缝,又减小了调频环所受到的拉伸和挤压变形,且不破坏叶片,可有效降低叶片在激振力下产生颤振对叶片的危害。优化后调频环与叶片组焊时自然形成剖口,容易焊接,且不破坏叶片。

图7 调频环优化后结构Fig.7 The optimized structure of the modulation ring

5 汽动引风机叶片测频及转速控制

调频环优化后,改变了原叶片的固有频率。为了排查目前1B引风机调频环改造后叶片的固有频率与转速频率是否存在共振现象,对1B引风机叶片进行固有频率测试。叶片测频采用GE Bently公式生产的Scout140-EX型振动测试仪。表3为1B引风机各叶片静频率测试结果[15]。

表3 1B引风机各阶静频率 单位:HzTab.3 The static frequency of each stage ofinduced draft fan 1B

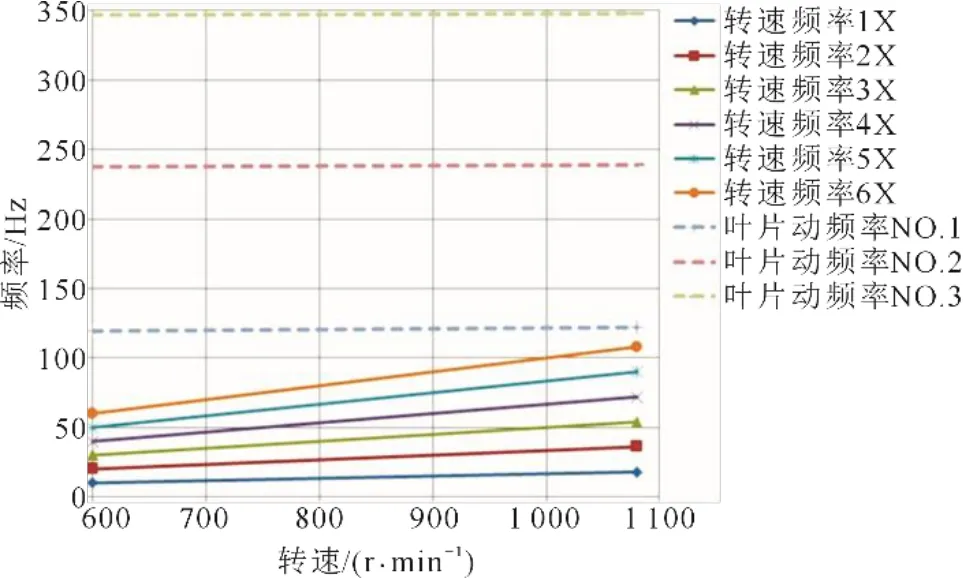

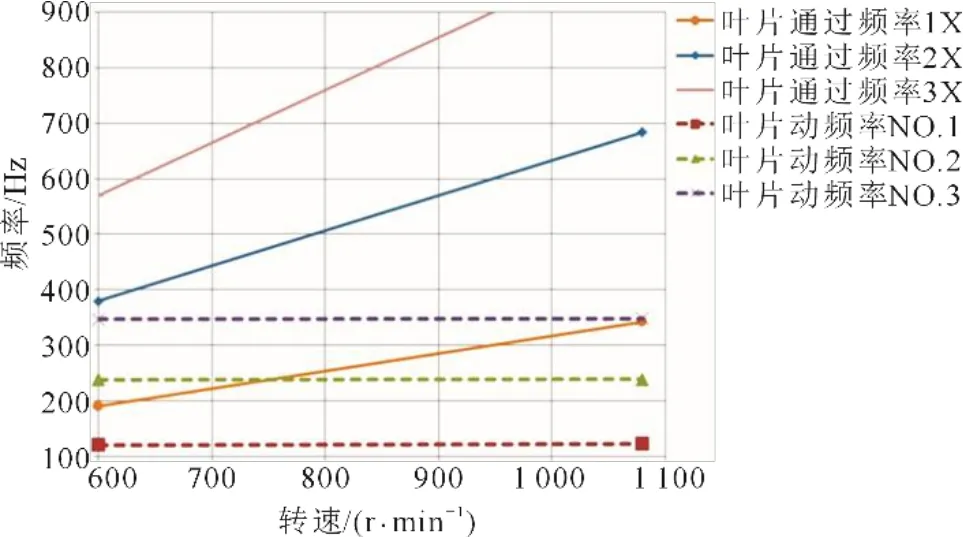

考虑到引风机运行过程中,离心力、烟温等因素均会对叶片固有频率产生影响,需要对实际测得的静频率进行换算,得到不同转速下对应的动频率。查阅集控表盘参数及设计参数发现,现有引风机在330 MW时设计转速和实际转速分别约为615、727 r/min;660 MW时设计转速和实际转速分别约为927 r/min及1 080 r/min。因此,引风机转速下限取600 r/min,上限取1 080 r/min,即可覆盖所有工况下的引风机转速。

为了解引风机叶片动频率与激振频率(转速频率及叶片通过频率)的关系,图8及图9分别给出了1B引风机前6阶转速频率、前3阶叶片通过频率与叶片动频率之间的关系。图8及图9中实线均表示激振力频率(即转速频率及叶片通过频率),虚线表示叶片动频率,当两者过于靠近或者发生交叉时,表示激振力与固有频率距离过近,会发生共振现象。从图8及图9可以看出:转速频率与叶片动频率没有发生交叉或者过于靠近的现象;叶片通过频率与叶片动频率之间发生了交叉,交叉点对应的转速即为共振转速;剔除设计转速范围以外的转速后,得到1B引风机叶片在设计转速范围内叶片通过频率发生共振的转速约为752、1 098 r/min。

图8 1B引风机转速频率与叶片动频率关系Fig.8 The relationship between speed frequency and blade dynamic frequency of induced draft fan 1B

图9 1B引风机叶片通过频率与叶片动频率关系Fig.9 The relationship between blade passing frequency and blade dynamic frequency of induced draft fan 1B

为防止共振转速下叶片结构与叶片通过频率发生共振,实际运行中需要保证引风机实际运行转速与共振转速保持一定的避开率,避开率越大,引风机运行越安全。不同共振转速避开率下1B引风机对应不建议运行转速见表4。

表4 1B引风机在各共振转速避开率下的不建议运行转速单位:r/minTab.4 The non-recommended operating speed of induced draft fan 1B

考虑到现场实际情况,决定采用8%避开率,引风机转速尽可能避开在700~820 r/min(对应小汽轮机转速为3 860~4 520 r/min)运行。

防止共振的具体措施为:采取转速和静叶配合调节的方法避开共振区域,手动调节静叶时,操作过程一定要缓慢,观察小汽轮机转速变化及炉膛负压,避免大幅度波动。负荷在450 MW以上时,小汽轮机转速基本大于4 520 r/min,不存在共振情况;负荷降到480 MW运行期间,采取关小引风机静叶开度,提高引风机小汽轮机转速的方法,保证转速大于4 520 r/min;如果负荷在360 MW以下时,开大引风机静叶开度,让转速过渡到3 860 r/min以下。

6 结 论

1)某燃煤发电机组1B静叶可调轴流式引风机叶片断裂位置位于调频环与叶片间焊缝处,故汽动引风机增设调频环后,检修时应重点检查调频环与叶轮的焊缝,如发现缺陷及时进行修复。

2)对叶轮进气侧调频环位置及结构进行优化,新调频环焊接在叶片根部,并更改为口圈结构。安装新调频环后,叶片仍被约束为一个整体,阻尼增大,在受到激振时振幅较低,可有效保护叶片根部的焊缝。与原有调频环位置相比,新调频环直径较小,在受到激振时变形较小,所受的拉伸和挤压变形较原调频环叶轮小得多,可有效降低叶片在激振力下产生颤振对叶片的危害。

3)汽动引风机随着机组负荷的变化,其转速也随之变化,为防止在共振转速下叶片结构与叶片通过频率发生共振,实际运行中需要引风机实际运行转速与共振转速保持一定避开率。