燃煤烟气三氧化硫协同脱除技术研究进展

赵文滔,赵 毅,李 钊,洪培斌,孙旭冉

(华北电力大学环境科学与工程学院,北京 102206)

近几年,燃煤电厂中硫氧化物(SOx)的排放受到了广泛关注。SOx是世界上主要的大气污染物,在大气中主要以SO2和SO3的形式存在[1]。据统计,美国75%~85%的燃煤机组采用选择性催化还原(SCR)脱硝技术后,SO3的排放质量浓度高达68 mg/m3[2]。燃煤烟气中SO3的大量排放会引起酸沉降,促进SO3气溶胶(硫酸雾)的形成,造成雾霾污染,危害人体健康[3],且SO3还能与烟气中的氨或氯化物反应形成亚微米级气溶胶,产生白烟[4]。在低温下,SO3与烟气中的水分结合形成H2SO4(g),当烟温降至酸露点以下时,H2SO4(g)冷凝,对管道系统和设备造成腐蚀。同时,SO3易与逃逸的NH3结合产生NH4HSO4(ABS),这是一种黏性并具有腐蚀性的物质[5],能够堵塞、腐蚀空气预热器(空预器),导致空预器热损失增大,并使SCR活性催化剂失活。另外,SO3会与Hg竞争粉煤灰上的活性吸附位点[6],降低了燃煤电厂的脱汞效率。

鉴于SOx对人体健康和生态环境产生极大危害,各国对此均出台了严格的大气污染物排放标准。美国23个州出台的燃煤电厂排放标准中严格规定SO3的排放限值为0.6 mg/m3(标况,下同)。德国规定燃煤电厂(单位装机容量>300 MW)每日平均SOx(SO2+SO3)的排放限值为200 mg/m3。我国《火电厂大气污染物排放标准》也在不断完善,2014年国务院办公厅发文要求新建燃煤电厂大气污染物排放标准必须接近于燃气机组排放标准。杭州2018年出台SO3排放标准,规定排放限值为5 mg/m3。河北、上海、山东等省市相继制定出更为严格的《燃煤电厂大气污染物排放标准》,推动燃煤电厂早日达到国家超低排放要求。本文着重介绍燃煤烟气中SO3的形成原因和SO3协同脱除技术发展现状,对多种SO3检测技术进行分析对比,为实现SO3高效协同脱除提供借鉴。

1 SO3生成

1.1 锅炉系统

目前,我国电厂燃煤中的硫主要通过燃烧过程转化成SO2,再释放到烟气中,由于锅炉内存在富余氧气,将SO2进一步氧化为SO3。此外,锅炉飞灰中含有Fe2O3等物质,Fe2O3具有催化作用,进而促进SO2转化成SO3[7]。而锅炉中SO3的转化率主要受锅炉中烟气温度、过量空气系数、飞灰成分等因素影响[8]。Marier等人[9]研究发现Fe2O3的催化能力随温度增加而增加,但到达一定温度时其催化能力随温度增加而降低,在700~800 ℃时其催化能力最强。在实际燃烧条件下,煤粉锅炉和循环流化床锅炉烟温分别达到900~1 000 ℃和800~900 ℃[1],因此在实际应用中SO3的转化率可能更低。另外,较高的过量空气系数也会提供更多的O2,进而促进SO3的生成[10]。煤炭燃烧过程中大部分硫氧化为SO2,但仍有少量的SO3产生,其转化率约为0.1%~1.0%[11]。

1.2 SCR脱硝系统

SCR脱硝系统SCR催化剂在促进NOx脱除的同时也加速了SO3的生成,且SCR脱硝系统所生成的SO3在燃煤烟气SO3排放总量中占比较大。燃煤烟气与SCR催化剂接触时,SO2通过SCR催化剂生成SO3[12-13]。

燃煤电厂中主要的商用SCR催化剂为钒基催化剂,催化剂的主要活性物质是V2O5。V2O5对SO2的氧化能力高于其他的过渡金属氧化物。研究发现即使O2体积分数为0,SO2经过V2O5也会生成SO3,这表明V2O5中的氧原子参与了SO2的氧化[14]。SO3(g)的生成过程伴随着高价钒(V5+)和低价钒(V3+)之间的转化,可分为3个过程:1)SO2(g)通过羟基化学吸附在载体表面;2)SO2被高价钒氧化形成SO3;3)吸附的SO3被解吸形成气态SO3。另外,V2O5可以催化NOx的还原,促进V3+向V5+的转化,从而促进SO2的催化氧化反应,导致SO3显著增加[15]。SCR脱硝系统中SO2/SO3转化率为0.5%~2.0%[16]。可见,在SCR催化剂的促进作用下,SO3生成量增幅较大。

2 SO3脱除技术

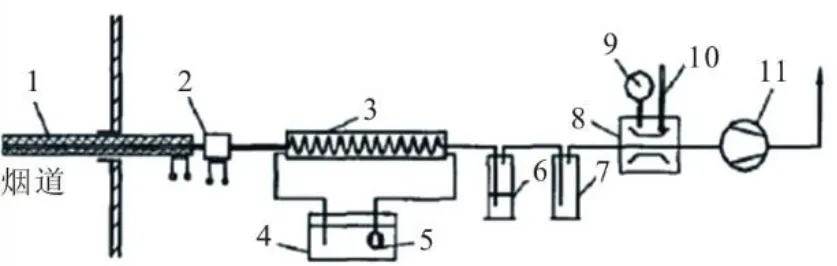

目前,国内燃煤电厂大多进行了烟气超低排放技术改造,改造后的超低排放流程如图1所示。由图1可见,锅炉燃烧过程和SCR反应器中产生的SO3依次流经空预器(APH)、低低温电除尘器(LLT-ESP)/电袋复合除尘器(ESP-FF)、石灰石-石膏湿法脱硫系统(WFGD)、湿式电除尘器(WESP)。上述环保设备均对SO3有一定的脱除作用。

2.1 降低SCR催化剂对SO3的转化

低SO2氧化率脱硝催化剂已成为当前的一项研究热点,可通过抑制催化剂对SO2的氧化降低SO3的转化量,进而达到较高的SO3脱除效果。燃煤烟气中SO3以SO3(g)、H2SO4(g)、H2SO4气溶胶3种形式存在。脱硝前,SO3以气态形式存在;在SCR反应器至空预器段,SO3(g)和H2SO4(g)共同存在。

李锋等[17]发现将V2O5的质量分数控制在0.8%~1.2%时,SO2的氧化效率不大于1%,可有效减少SO3的生成。周涛等[18]提出SCR反应器中加入WO3或MoO3做助催剂,可扩大SCR反应器的温度范围,并降低SO2/SO3转化率。Schwaemmle等人[19]研究了蜂窝状V2O5催化剂的几何特征对SO2/SO3转化率的影响,发现减少催化剂壁厚和催化剂通道单元质量对SO2/SO3转化率的降低有促进作用。LU J Y等[20]探究了催化剂载体中SiO2质量分数对SO3转化率的作用,当SiO2质量分数超过5%时,随着SiO2质量分数继续增加,SO3转化率至少降低20%,当SiO2质量分数超过9%时,SO3转化率降低了40%。FANG Z T等[21]发现当钒和硅共存时,增加SiO2质量分数有利于抑制SO2的氧化,表明SCR催化剂中的SiO2可有效降低SO3转化率。由于在普通催化剂中SiO2质量分数占3%~8%,在个别催化剂中其质量分数达到10%,因此建议在实际应用中可适当增加SiO2质量分数以减少SO3生成。此外,NH3喷入量增加有助于SO3的生成,因为NH3可促进SO2与V5+-OH反应形成中间产物HSO4-,HSO4-进而与催化剂反应生成SO3[22]。实现NH3喷入量的最佳注射,不仅可降低SO3转化率,也可有效减少氨逃逸,使SO3协同脱除更具经济性。

2.2 空预器对SO3的协同脱除

由于空预器可冷却烟气,加热助燃空气,因而燃煤烟气经过空预器后,形成硫酸雾并冷凝形成H2SO4液滴,使得SO3(g)浓度显著降低。赵毅等[23]采用超低排放设备对SO3进行采样分析实验,研究了SO3的迁移特性,实验发现空预器温度低于200 ℃时,SO3转化成H2SO4蒸气,温度越低,H2SO4蒸气转化量越多,当温度低至110 ℃时,SO3基本以H2SO4蒸气形式存在,H2SO4蒸气可凝结在烟尘颗粒上与飞灰中的碱性组分结合,使得硫被固定在飞灰中,进而在后续装置中脱除。空预器对SO3的脱除效率可达10%~15%[24]。

2.3 低低温电除尘器和电袋除尘器对SO3的协同脱除

传统静电除尘器(ESP)最佳运行温度为125~145 ℃[25]。经过空预器后SO3被飞灰吸附,进入除尘器时基本以H2SO4蒸气存在,因此H2SO4蒸气不易通过凝结吸附而脱除,SO3脱除率受到限制。在燃煤电厂超低排放技术改造中,部分燃煤电厂安装了低低温电除尘器(LLT-ESP),可协同脱除细颗粒物和SO3。与常规ESP相比,LLT-ESP在ESP进气口前端安装了低温省煤器,可将烟温降至酸露点以下[26]。由于在低温环境下,H2SO4雾滴易吸附在飞灰表面,酸雾与飞灰中的碱性物质中和[27],可有效提高除尘器对SO3的协同脱除。ESP、LLT-ESP对SO3的脱除率分别约为26.25%、63.68%[1]。

在燃煤电厂超低排放改造中,部分燃煤电厂选择安装了电袋复合除尘器(ESP-FF)。布袋除尘器(FF)、电袋复合除尘器(ESP-FF)的SO3脱除率分别可达54.74%和82.96%[1]。在布袋除尘器中,飞灰沉积在滤袋表面,由于滤袋具有较大的表面积,降低了烟气流速,有利于增加飞灰与SO3的反应时间[26]。同时,SO3与飞灰中的碱金属或碱土金属氧化物反应,可避免沉积在滤袋上的SO3脱附,高效吸收烟气中的SO3[1]。另外,飞灰在布袋除尘器周围形成滤饼,亦有助于提高SO3脱除率。因此,ESPFF结合了ESP和FF的优势,极大地提高了除尘装置对烟气中SO3的协同脱除率。此外,SO3在烟尘颗粒表面的沉降速率受到飞灰的化学成分和飞灰与SO3质量比(DDS)的影响。

2.4 脱硫系统对SO3的协同脱除

湿法烟气脱硫是目前燃煤电厂主要的脱硫手段。烟气通过湿法烟气脱硫系统(WFGD)时,烟温降低至酸露点以下,烟气中的SO3迅速冷却,形成亚微米级别的H2SO4气溶胶,H2SO4气溶胶与吸收塔浆液逆向交汇,相互凝结,使得部分气溶胶被捕集,吸收塔浆液和H2SO4气溶胶的反应产物以及未参加反应的吸收剂可利用湿式电除尘器捕集。粒径较大的H2SO4气溶胶可通过与浆液液滴发生惯性碰撞而脱除[28]。但大量的亚微米气溶胶粒径小,不易通过惯性碰撞而捕集[29],因此WFGD对SO3的脱除率较低。目前,燃煤电厂正常运行的单塔WFGD对SO3脱除率仅为25%~50%[30]。

另外,烟气在吸收塔内流速较高,浆液对SO3的吸收速率低于SO2的吸收速率,SO3很快形成H2SO4气溶胶,气溶胶溶解度低,在烟气与浆液逆向流动时极易被带出吸收塔,进而降低SO3脱除率[31]。PAN D P等[32]考察了不同脱硫系统中SO3的脱除效率,研究表明,与传统的脱硫系统相比,双塔双循环脱硫系统SO3脱除效果更佳。莫华等[33]探究超低排放下燃煤电厂通过使用不同的湿法脱硫技术对SO3的脱除效果,空塔脱硫、海水脱硫、单托盘脱硫、双托盘脱硫、旋汇耦合脱硫技术对SO3的脱除率分别为18%、40%、60%、75%、86%,双托盘脱硫和旋汇耦合脱硫技术呈现出较高的SO3脱除率。陈鹏芳等[34]分别测量了2台350 MW负荷率分别为52%和100%的燃煤电厂发电机组,1台300 MW负荷率为100%的燃煤发电机组,以及1台12 MW负荷率为100%的燃煤发电机组,发现湿法脱硫技术对SO3的脱除效率为41.21%~77.80%,装机容量相同时,SO3脱除率随机组负荷率增大而增大,而机组负荷率相同时,SO3脱除率随机组装机容量增大而增大。

近年,除了湿法烟气脱硫之外,干法烟气脱硫也逐渐受到人们的广泛关注。与湿法脱硫相比,干法脱硫对SO3的协同脱除率高,但其对SO2的脱除率普遍偏低。喷射碱性吸附剂在干法脱硫中应用广泛,碱性吸附剂主要分3类:1)钙基吸附剂,一般为CaO、Ca(OH)2、CaCO3;2)钠基吸附剂,主要为Na2CO3、NaHCO3、NaHSO3、天然碱;3)镁基吸附剂,一般为MgO和Mg(OH)2。研究表明,钙基吸附剂中Ca(OH)2是最活泼的,且价格低廉,但SO3脱除效率偏低,当Ca与SO3摩尔比为8:1~17:1时,SO3去除率可达到80%[35]。镁基吸附剂通常喷入炉内以减少SO3的形成,当温度在350~400 ℃时,Mg(OH)2比Ca(OH)2更有活性,但高温会使MgO完全燃烧,导致SO3脱除效率降低[36]。Maziuk[37]发现天然碱(Na2CO3·NaHCO3·2H2O)与SO3反应活性强,且以干燥形式喷射对SO3脱除效果较好,在天然碱与SO3的摩尔比约为1.5:1.0的条件下可获得超过90%的SO3脱除效率。可见,综合考虑碱性吸附剂的SO3脱除效率、经济性、实用性,认为钠基吸附剂最为有效。

此外,脱硫系统入口烟气温度、液气比(LLG)、浆液液滴粒径等参数也是影响SO3脱除率的主要因素。研究发现,SO3去除率随LLG增加而增加,这是由于LLG增加使得传质面积增加,进而增加了硫酸气溶胶和浆液液滴碰撞的可能性。大量研究结果表明,减小浆液液滴粒径可增加比表面积和浆液液滴浓度,从而增加对H2SO4气溶胶的捕集。潘丹萍等[38]通过实验研究发现,降低脱硫系统入口烟温可导致SO3脱除率升高,当烟温降低时湿度增加,水蒸气达到过饱和状态并冷凝在气溶胶上,促进SO3气溶胶颗粒在过饱和环境下的凝结和生长,粒径较大的气溶胶从而更易于被捕集。此外,降低浆液温度也有利于促进SO3脱除率的提升。

2.5 湿式电除尘器对SO3的协同脱除

在超低排放政策的推动下,我国大部分燃煤电厂均安装了湿式电除尘器(WESP)[39],常布置在WFGD后,可高效去除烟气中的灰尘和气溶胶[40],同时实现多种污染物协同脱除。进入WESP的SO3主要以亚微米H2SO4气溶胶形式存在,粒径大多小于0.1 μm[41],因而不易沉淀,脱除难度较大。研究人员在布鲁斯·曼斯菲尔德电站开展中试试验,发现WESP对H2SO4气溶胶的脱除率为60%~70%。刘含笑等[42]分析了大量实验数据发现,WESP对H2SO4气溶胶的脱除率为50%~90%。为了优化WESP性能,郑成航等[43]设计出一种新型的穿孔预充电器,燃煤电厂在WESP后加装预充电器,可将SO3脱除率提升至95.8%,此外在预充电器后安装热交换器可将SO3脱除率进一步提升至97.8%。

PAN D P等[44]探究了在WESP中H2SO4气溶胶粒径对其脱除率的影响,研究表明,在50 kV工作电压下,当气溶胶粒径小于0.1 μm,伴随气溶胶粒径的减小,H2SO4气溶胶脱除率增加,当气溶胶粒径大于1.0 μm,伴随着气溶胶粒径增加,H2SO4气溶胶脱除率增加,当气溶胶粒径在0.1~1.0 μm,H2SO4气溶胶脱除率显著下降。PAN D P等[44]深入探究了WESP入口SO3质量浓度对硫酸气溶胶脱除率的影响,在工作电压50 kV、入口烟温55 ℃下,WESP入口SO3质量浓度从15.5 mg/m3增至45.7 mg/m3,硫酸气溶胶脱除率从59.2%降至50.3%。研究还发现[44],这是由于WESP入口的硫酸气溶胶主要为亚微米气溶胶,这些气溶胶浓度高粒径小,捕集了大量带电离子,抑制了WESP中的电晕电流,因而高浓度入口SO3降低了WESP性能,导致硫酸气溶胶脱除率降低。另外,随着工作电压增加,H2SO4气溶胶脱除率也会增加。这是由于在高电压下电晕区发生电子雪崩,在电晕外围产生带电离子,烟气中的颗粒易与带电离子结合,从而在静电场作用下聚集在沉淀电极中,当工作电压增加时,电子雪崩强度和带电粒子向沉淀电极迁移的速度增加,因此,H2SO4气溶胶去除率进而增加。

3 燃煤烟气中SO3检测技术

由于燃煤烟气中SO2质量浓度高、水分含量高、含有颗粒物,且SO3的反应活性强、质量浓度低,当温度低于500 ℃时SO3易转化为H2SO4,因此,燃煤烟气中SO3质量浓度难以准确测量。目前,SO3检测方法主要有控制冷凝法(CCM)、异丙醇吸收法(IPA)、盐吸收法和Pentol分析仪检测法等。表1总结了不同SO3检测技术特点。

表1 SO3检测技术特点Tab.1 The characteristics of several SO3 detection technologies

与其他检测技术相比,CCM的实际应用相对广泛。采用控制冷凝法检测SO3工艺流程如图2所示[45]。由图2可见:采样时取样枪保持在280 ℃以确保H2SO4完全转化为气态,燃煤烟气依次通过石英过滤器、蛇形冷凝管,石英过滤器可将大量的粉尘颗粒去除;蛇形冷凝管温度一般为60~85 ℃,烟温降低后SO3冷凝形成硫酸雾,硫酸雾在冷凝管中利用离心力进而被吸附在冷凝管内壁;利用去离子水或体积分数为80%的异丙醇溶液(IPA)清洗冷凝管,采用钡盐滴定或离子色谱法检测清洗液中的SO42-质量浓度,从而确定烟气中的SO3质量浓度。

图2 控制冷凝法示意Fig.2 Schematic diagram of the controlled condensation method

盐吸收法最早由Kelman提出,通过NaCl与H2SO4反应进而释放出HCl,实现对SO3质量浓度的间接测量,检测示意如图3所示[26]。

图3 盐吸收法示意Fig.3 Schematic diagram of the salt absorption method

Vainio等人[46]通过实验研究和实际应用的方式,分别检验了盐吸收法对烟气中SO3质量浓度检测的准确性,结果均显示检测值较精确。Vainio等人[47]还研究了盐吸收法采用KCl、NaCl、CaCl2、K2CO3对SO3质量浓度检测准确性的影响,结果表明,NaCl和KCl对烟气中H2SO4的吸收效果较好,SO3质量浓度检测误差偏小,但CaCl2和K2CO3对SO3质量浓度的检测值偏高。

IPA是目前另一种应用较为广泛的SO3检测方法,根据美国环保署(EPA)颁布的标准方法改进而来,一些国家将其作为SO3的标准检测方法。IPA利用体积分数为80%的异丙醇溶液选择性吸收SO3,同时抑制SO2的干扰[48],通过钡盐滴定法或离子色谱法测定SO42-质量浓度,测定过程示意如图4所示[49]。采样时首先将烟气通入异丙醇溶液吸收SO3,再用体积分数为3%的H2O2溶液吸收其中的SO2,并将采得的烟气用干燥剂干燥后排出,且在烟气取样过程中洗气瓶均应置于0 ℃冰浴中。考虑到部分SO2会溶于异丙醇溶液,一些研究者建议对SO3采样后用氩气等惰性气体冲洗异丙醇溶液[49],且应尽快分析SO42-质量浓度以减少SO2氧化所引起的测量误差。

图4 异丙醇吸收法示意Fig.4 Schematic diagram of the isopropanol absorption method

Pentol SO3分析仪检测法是在IPA吸收法基础上进行了改进。与IPA吸收法不同的是,Pentol SO3分析仪可实现连续在线监测SO3,但该法操作要求较为严格。Pentol SO3分析仪检测法示意如图5所示[50]。

图5 Pentol SO3分析仪检测法示意Fig.5 Schematic diagramofthePentol SO3 analyzer detection method

由图5可见,当烟气与IPA吸收液反应时,烟气中的SO3被吸收并以SO42-的形式存在于IPA溶液中,再采用氯冉酸钡(BaC6O4Cl2)进行滴定,反应生成氯冉酸离子(HC6O4Cl-),HC6O4Cl-优先吸收535 nm的光波,由于HC6O4Cl-与SO42-质量浓度相同,可利用光学分析方法检测HC6O4Cl-质量浓度进而获得烟气中的SO3质量浓度。

可见,盐吸收法、异丙醇吸收法和Pentol SO3分析仪会在一定程度上受到燃煤烟气中SO2的影响,SO2质量浓度越高,检测误差越大。因此,建议在后续探究过程中采用控制冷凝法检测SO3质量浓度。

4 结论及建议

1)燃煤电厂烟气超低排放系统对SO3具有协同脱除作用。WFGD系统对SO3协同脱除效率偏低,应深入研究SO3在脱硫塔中的凝结和生长机理,从而增加浆液液滴与SO3气溶胶的碰撞概率。

2)应加快高精度酸露点预测模型的研发,使其不仅适用于SO3,也可适用于HNO3、HCl等。另外,也应着重研究SO3在线监测技术,进一步优化监测时间和成本,以经济高效的监测技术适应更为严格的SO3排放标准。