基于焊接热输入对16MnDR钢焊接接头的影响研究

胡彬,马凯夫,彭玲阳

中车株洲电力机车有限公司 湖南株洲 412001

1 序言

随着货运列车、提速旅客客车、重载货运列车、高速列车及复兴号动车组的快速发展,使得我国的铁路发展越来越走向国际化[1]。转向架是轨道车辆中最重要的承载结构之一,担负着支撑车体、运行、转向等功能,它决定着客车的运行品质和行车安全[2]。构架是轨道车辆转向架最关键的零部件之一,也是转向架其他零部件的安装基础,在轨道车辆的牵引运行中承受、传递各种作用力及载荷,因此,转向架构架的可靠性对轨道车辆的性能和安全性有着重大影响[3]。

焊接工艺控制不严格,会导致接头性能变化,尤其是焊接热影响区性能的降低,因此为了能得到性能优良的焊接接头,需要把焊接参数控制在一定范围。电弧电压、焊接电流以及焊接速度是焊接热输入的集中体现,因此,研究焊接热输入对材料焊缝和热影响区组织性能的影响对提高接头性能具有重要意义[4]。本文主要通过对构架常用材料16MnDR钢在不同焊接热输入下的典型焊接接头的微观组织分析及力学性能测试,研究不同焊接热输入下的焊接变形量,为构架焊接时焊接变形提供一定的理论数据。

2 试验过程

2.1 试验材料

母材为转向架构架常用材料12mm厚16MnDR钢,使用的焊接材料为ISO 14341-A-G 38 4 M21 2Si,保护气体为富氩混合气(Ar80%+CO220%)。

2.2 焊接试验

(1)试验条件 采用热输入值为10~15k J/c m、15~20k J/c m和20~25k J/c m,分别对两块300mm×150mm×12mm板材对接焊缝焊接(见图1),焊接方法为MAG焊。

图1 试验条件

(2)焊接试验方案 具体试验方案如下。

方案1:组装时试板平直(不做任何反变形),不采用刚性固定,让焊接试板自由变形,焊后检测试板变形尺寸(以边缘翘起高度作为变形量)。

方案2:组装同方案1,焊接时采用刚性固定后进行焊接,压紧位置保持一致。焊后检测同方案1。

方案3:组装时预留反变形(反变形角度保持一致),不采用刚性固定,让焊接试板自由变形。焊后检测同方案1。

方案4:组装同方案3,不采用刚性固定,让焊接试板自由变形,焊后对试板进行退火处理,采用现有城轨构架去应力退火工艺。

4种方案材料编号及焊接工艺见表1。

(3)试验步骤 具体试验步骤如下。

1)组装对接试板,组装时保证对接间隙为3mm,焊缝背面贴陶瓷垫板,保证两试板平直度。

表1 材料编号及焊接工艺

2)采用手工MAG焊进行对接试板定位焊,焊点为距两端部25mm,反面焊接,焊接电流220A,电弧电压24V。

3)焊前采用点温计测量对接试板离焊缝中心50mm处的温度,并将数据进行记录。

4)采用机械手焊接对接试板,焊接时分别采用预定的3种热输入值进行焊接。根据热输入进行编程,确定焊接参数。道间温度控制在150~200℃。热输入以机械手自动输出的数值为准,另记录焊接过程中焊接时间、焊接电流、电弧电压等数据。

5)焊接完成后,立即使用点温计测量对接试板离焊缝中心50mm处温度,并将数据进行记录。

6)待焊缝冷却后测量对接试板的外形,并根据编号进行试板数据记录。

7)检测焊缝余高、焊缝盖面宽度,并根据编号进行试板数据记录。

8)待焊缝冷却后,对试板进行超声波检测,检测合格后对焊缝上下表面光焊,余留10mm有效厚度,光焊后进行磁粉检测。

9)根据试验条件及其焊接方案进行取样,并进行相关力学性能试验。

2.3 试验类型与方法

(1)金相组织 按ISO 17639:2003《金属焊接接头的破坏性试验-焊缝的宏观和微观试验》执行,对样件进行宏观金相试验,其金相试样如图2所示。采用20%硝酸酒精水溶液作为腐蚀剂并通过光学显微镜和相机进行拍照。

图2 金相试样结

(2)硬度测试 按ISO 9015-2:2011《金属材料破坏性试验-硬度试验第二部分:弧焊接头的显微硬度试验》执行,加载载荷为9.8N,每个硬度点间距为1mm,测试区域包括母材、热影响区及焊缝金属。本项目中板材厚度>6mm,测量位置选取距上下板面各1mm以及厚度中间的位置。

(3)拉伸试验 按ISO 4136:2011《金属材料焊缝的破坏性试验-横向拉伸试验》执行,对样件进行拉伸试验,用于评价母材及焊接接头的强度和塑性。

(4)弯曲试验 按ISO 5173:2009《金属材料焊缝的破坏性试验-弯曲试验》执行,弯曲角度为180°。弯曲试验判定标准参见ISO 15614-2:2005,试样在任何方向上都不应出现>3mm的单条裂纹。试验过程中出现在试样角部的裂纹,可以在评估时忽略不计。

(5)冲击试验 冲击试验按GB/T 229—2007《金属夏比摆锤冲击试验方法》执行,试样上预先制备符合国标的V型缺口,机械加工成形,试样正中开一深2mm、45°V型缺口;缺口分别开在焊缝区及热影响区,用于表征材料缺口敏感性(韧性),试验温度为-40℃。

3 试验过程

(1)焊接参数调试及其试板焊接 根据试验条件及试验方案可知,采用机械手焊接对接试板,焊接时分别采用10~15kJ/cm、15~20kJ/cm、20~25kJ/cm的焊接热输入进行焊接。首先需要根据热输入进行编程,确定焊接参数。

焊接热输入由下式计算:

式中E——焊接热输入(kJ/cm);

U——电弧电压(V);

I——焊接电流(A);

v——焊接速度(cm/s);

η——热效率系数,氩弧焊取0.5,气保焊取0.6~0.8,埋弧焊取0.8~0.9。

依据前面所述试验条件及试验方案,根据上述优化的焊接参数对所有编号的试板,按照对应试验条件及试验方案进行焊接试验。两层两道焊缝及背面焊缝形貌如图3所示。

图3 两层两道焊缝及背面焊缝形貌

(2)焊接参数及变形量 在不同焊接方案和不同焊接参数条件下,变形量控制有所差别,在不做反变形及刚性固定时产生的变形量较大;焊接2层变形量为4.5mm,焊接3层变形量为3mm,焊接4层变形量为6.5mm。由于12mm厚焊接试板焊接4层较难控制,余高较高,总焊接量较大,所以变形量最大。刚性固定对于焊接量较大的试板,无法完全控制;采用反变形可减少焊接量较大的试板变形尺寸。

(3)试板无损检测 将所有焊接完的试板打磨后进行X射线检测,结果均合格。

4 试验结果及分析

4.1 焊接接头的硬度结果

根据所有焊接试样的硬度值统计分析可知,在焊接方案1、2条件下,16MnDR钢在不同焊接热输入下的试样各区域的母材表面硬度分布曲线如图4所示。

由图4可知,16MnDR钢在不同焊接热输入下的试样各区域的硬度分布差别不大,三种不同焊接热输入下硬度均符合标准要求(≤380HV),硬度最高值均在热影响区,且热影响区硬度值在热输入为10~15kJ/cm时最高。

根据不同焊接试样的硬度值可知,在焊接方案3、4条件下,16MnDR钢在不同焊接热输入下的试样各区域的母材表面硬度分布曲线如图5所示。

由图5可知,16MnDR钢在退火和不退火的焊接工艺下,不同焊接热输入下的试样各区域的硬度分布均呈现出退火工艺的焊接母材表面硬度值小于不退火工艺,符合母材退火软化(退火消除加工硬化和应力)后,硬度相应降低的情况。

图4 不同焊接热输入下的试样各区域的母材表面硬度分布曲线

图5 不同焊接热输入下的试样各区域的母材表面硬度分布曲线

4.2 焊接接头力学性能

根据不同焊接接头的拉伸试验结果表明,根据GB/T 3531—2014《低温压力容器用钢板》拉伸试验抗拉强度为490~620MPa的要求,低热输入下(10~15kJ/cm)的退火工艺试板抗拉强度属于不合格,其他试板拉伸试验的平均抗拉强度在3种试验条件下的焊接差异不大,均合格。

对应没有采用退火工艺的热输入10~15kJ/cm试板的硬度均值大于采用退火工艺的硬度值,即退火后的试板相对较软,从而导致退火后的试板抗拉强度减小,即低热输入下的焊接试板不宜进行退火处理。

根据焊接接头的弯曲试验结果表明,所有编号试板在180°弯曲角度下均满足要求,未开裂。

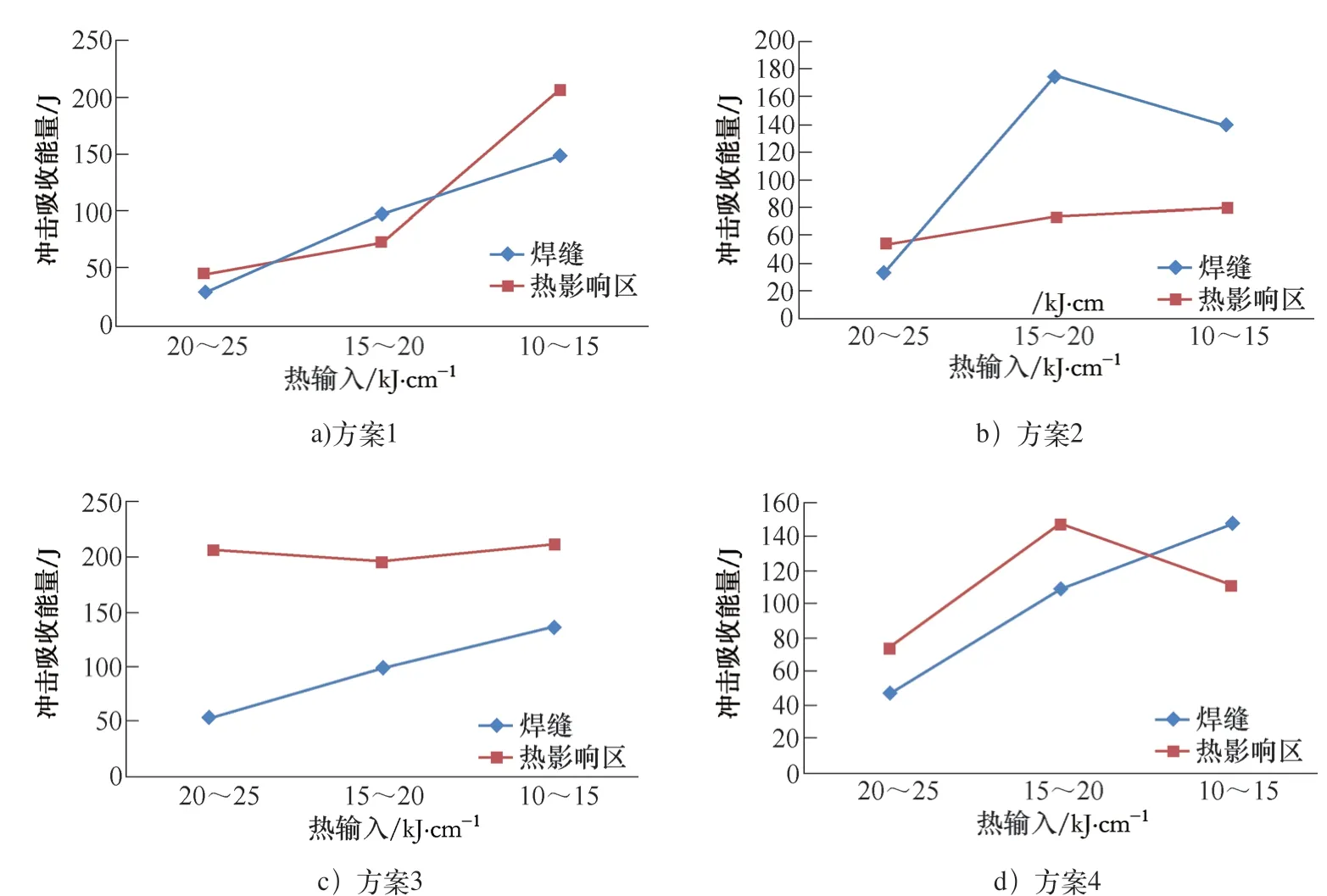

根据16MnDR钢在焊接方案1~4的焊接接头的冲击性能试验结果可知,16MnDR钢在不同焊接热输入下的焊缝和热影响区的平均冲击吸收能量分布曲线如图6所示。

图6 焊缝和热影响区的平均冲击吸收能量曲线

根据G B/T 3531—2014《低温压力容器用钢板》规定,16MnDR钢冲击吸收能量≥47J,通过试验结果可知,当焊接热输入为20~25kJ/cm时的试板冲击吸收能量不合格,另外两种焊接热输入的冲击吸收能量合格。同时由图6可知,16MnDR钢在不同焊接热输入下的平均冲击吸收能量不同,且焊缝和热影响区的平均冲击吸收能量均随热输入的减少而增大,焊缝区的平均冲击吸收能量在热输入为15~20kJ/cm时最高。

采用退火工艺的3种焊接热输入对应试板热影响区的平均冲击吸收能量,均小于没有采用退火工艺的平均冲击吸收能量;而对于焊缝区的平均冲击吸收能量,3种焊接热输入下试板的平均冲击吸收能量基本相同。

4.3 微观金相组织

由图7可知,不同焊接热输入下的焊接接头微观组织在母材区、热影响区、焊缝区的金相组织基本相同,母材区的微观组织主要包括铁素体+呈带状分布的珠光体;热影响区的微观组织包括贝氏体+索氏体,没有采用退火工艺的热输入20~25kJ/cm试板还包括铁素体;焊缝区的微观组织区域中白色先共析铁素体沿柱状晶分布,无碳贝氏体沿晶界向晶内生长,晶内为针状铁素体+粒状贝氏体+珠光体,但是其晶粒大小和形态有所差异。焊接热输入为20~25kJ/cm的试板金相晶粒较大,而焊接热输入为10 ~15kJ/cm的试板金相晶粒较小。

图7 焊接试板微观金相组织

相同试验条件及其焊接热输入下,采用退火工艺的3种焊接热输入试板金相组织和没有采用退火工艺的3种焊接热输入试板金相组织基本相同,但是其晶粒大小和形态有所差异。退火工艺的3种焊接热输入试板金相晶粒,均小于对应没有退火工艺的金相晶粒。

由焊接方案3的3种焊接热输入试板的微观金相组织分析可知,20~25kJ/cm试板的热影响区含有铁素体,而针状铁素体具有良好的韧性[5],即存在热影响区热输入20~25kJ/cm试板的冲击吸收能量大于热输入15~20kJ/cm试板的现象。由焊接方案4的3种焊接热输入试板的冲击吸收能量可知,热影响区的15~20kJ/cm试板冲击吸收能量比10~15kJ/cm试板高。综上试验结果表明,冲击吸收能量随热输入的减少而增大。

5 结束语

通过对转向架构架常用材料(16MnDR钢)在不同焊接热输入下典型焊接接头的微观组织分析及力学性能测试,对比分析16MnDR钢在不同焊接热输入下的接头微观组织、常规力学性能(弯曲、拉伸、冲击、硬度),可以得到以下结论。

1)焊接过程中,焊接变形量和焊接热输入有关,焊接总热输入值越大,其焊接变形越大。

2)不同焊接热输入下,母材焊接接头的拉伸性能满足要求,低热输入下的退火工艺抗拉强度较低。

3)不同焊接热输入下硬度均满足要求,焊接接头硬度非热处理时≤380HV,热处理时≤320HV。

4)不同焊接热输入对焊接接头的冲击性能影响比较大,10~15kJ/cm焊接热输入焊缝和热影响区的冲击性能最小;退火后的冲击性能在热影响区均有所下降,其中20~25kJ/cm焊接热输入的冲击性能下降超过60%,退火后的冲击性能在焊缝区基本差别不大。

综上所述,采用刚性固定、预留反变形的焊接方式在15~20kJ/cm焊接热输入下,针对标准常用材料12mm厚16MnDR钢试板,所得焊接接头的微观组织及力学性能测试最优。