船用型材切割生产线输入夹持角度适应控制研究

唐兴华

上海中船临港船舶装备有限公司 上海 200032

1 序言

当前,我国船舶工业的国际地位不断提升,同时也面临更加严峻的国际竞争。在现代船舶建造中,会大量使用各种型材,船舶船体型材的使用量在船体全部钢材用量中占有相当大的比例。

切割作为重要的型材加工手段,是船舶建造过程中基础且非常重要的工序。船用型材主要分为等边角钢、不等边角钢、球扁钢、T形钢和H形钢,各种型材需要按照指定要求切割,为后续的拼装和焊接提供合格的原材料。由于各种型材具有不同的尺寸规格和品种差异,工件轮廓复杂且加工精度要求高,因此对型材的切割设备提出了更高的要求[1]。

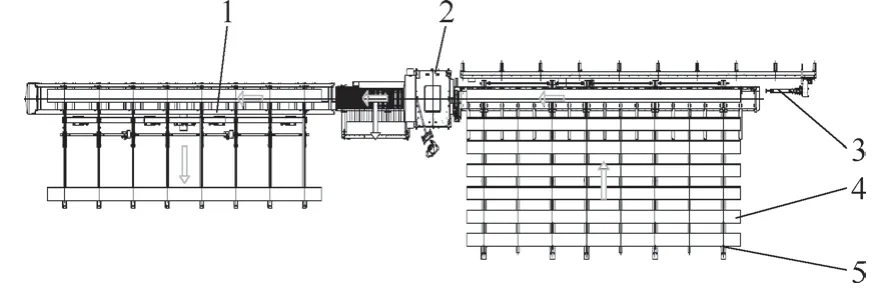

船用型材切割生产线采用机器人切割系统,具有运行稳定、适应性强、自动化程度高等优点,能够提高切割质量和生产效率,改善工人的劳动强度等,因而得到了广泛应用。典型的船用型材切割生产线及其布置如图1和图2所示,可切割型材的品种为角钢和球扁钢。

图1 典型船用型材切割生产线

图2 典型船用型材切割生产线布置

船用型材切割生产线一般包括输入机构、输入夹持、切割室、输出机构、切割电源和除尘系统等。

输入机构将各种型材依次输入,输入夹持从型材的端面一侧接触型材,并上下夹紧型材的腹板或者长边,型材被夹持推送输入切割室,切割完成后的型材由输出机构从切割室依次输出。输入夹持如图3所示,输入型材和被夹持的型材如图4、图5所示。

图3 输入夹持

输入夹持从型材的端面一侧上下夹紧型材,夹持面与型材腹板面或者长边面垂直。由于在输入过程中,型材的腹板或者长边与输送面呈一定角度,所以输入夹持也应能旋转一定角度,夹持面始终与型材腹板面或者长边面垂直。由于各种型材尺寸规格差异,型材的输送角度是变化的,故对输入夹持提出了角度适应的要求。因此,分析了型材的输送角度与型材截面的关系,创建了各种规格和尺寸的型材输入夹持角度适应模型,提出了夹持角度适应控制的思路和具体措施。

图4 输入型材

图5 被夹持的型材

2 角度适应模型

2.1 输入型材和夹持姿态

输入机构将型材(角钢和球扁钢)依次输入,型材的面板靠近输送面的垂直立辊,垂直立辊可旋转,型材紧贴着垂直立辊表面被输入夹持夹紧往前输送。

型材在输送时,被放在输送面上的位置不尽相同。目前的输入夹持装置都只能用于部分型号尺寸型材的输送过程,无法对各种形状的型材做到角度适应。

型材的腹板与输送面呈一定角度α,输入夹持在夹持前需要旋转相应的角度α,夹持面与腹板表面始终垂直。

船用角钢主要分为等边角钢和不等边角钢,不等边角钢又可以分为不等边不等厚角钢和不等边等厚角钢。输入不等边不等厚角钢和夹持姿态如图6所示,输入不等边等厚角钢和夹持姿态如图7所示,输入球扁钢和夹持姿态如图8所示。

图6 输入不等边不等厚角钢和夹持姿态

图7 输入不等边等厚角钢和夹持姿态

图8 输入球扁钢和夹持姿态

2.2 角度适应数学模型

从型材的截面尺寸出发,确定以型材截面尺寸和输送角度α之间的数学模型,探究输送角度α的规律性。

(1)角钢角度数学模型 因为等边角钢边宽度始终相等,所以角钢在被夹持过程中其输送角度始终等于45°。

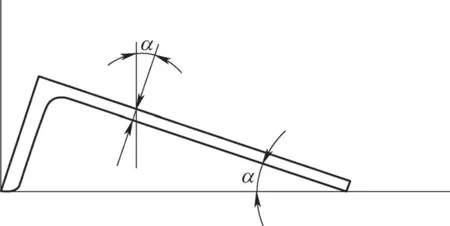

不等边不等厚角钢角度适应模型如图9所示。

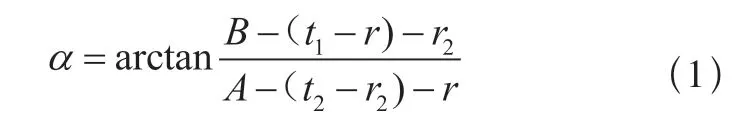

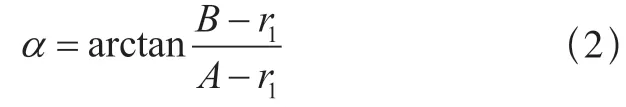

不等边不等厚角钢输送角度α的计算公式如下

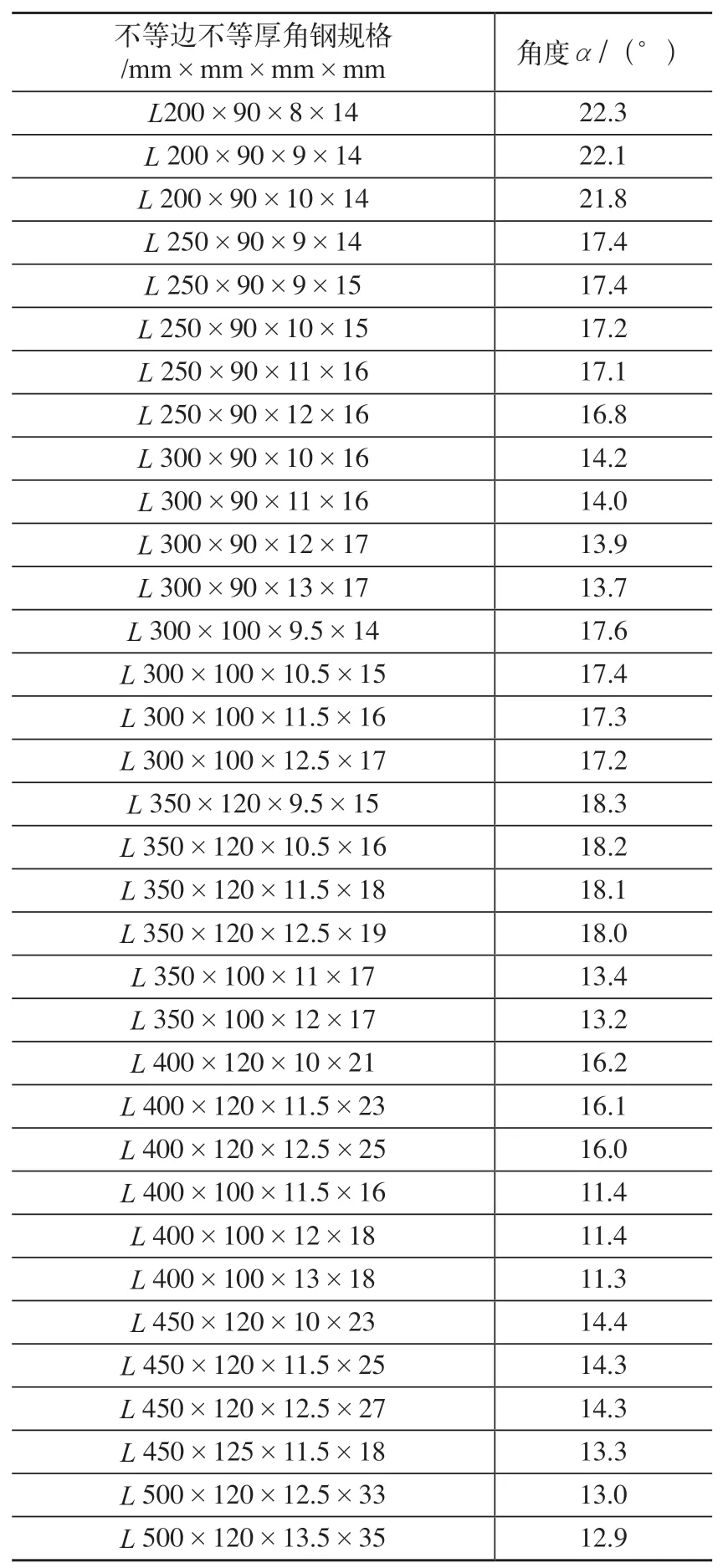

根据不等边不等厚角钢的标准规格参数和公式(1),得出不等边不等厚角钢输送角度α的数值,见表1。

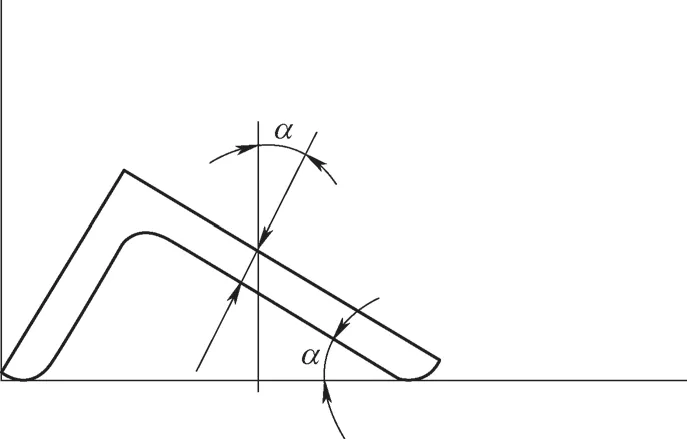

不等边等厚角钢角度适应模型如图10所示。

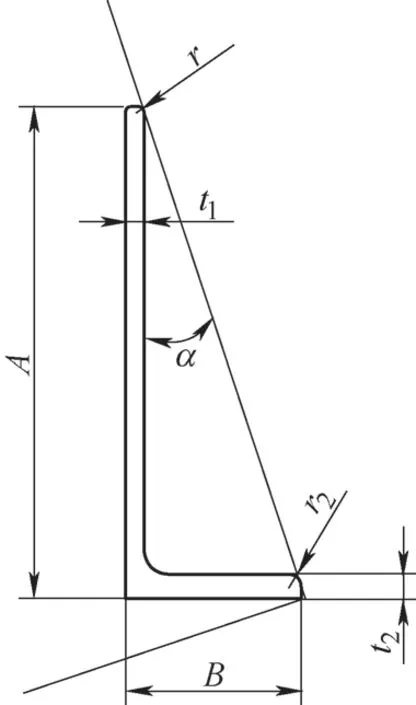

不等边等厚角钢输送角度α的计算公式如下

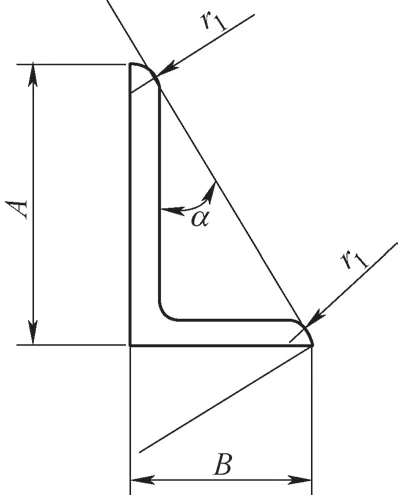

根据不等边等厚角钢的标准规格参数和公式(2),得出不等边等厚角钢的输送角度α的数值,见表2,最小输入不等边等厚角钢为L100mm×63mm。

图9 不等边不等厚角钢角度适应模型

图10 不等边等厚角钢角度适应模型

表1 不等边不等厚角钢输送角度α

表2 不等边等厚角钢输送角度α

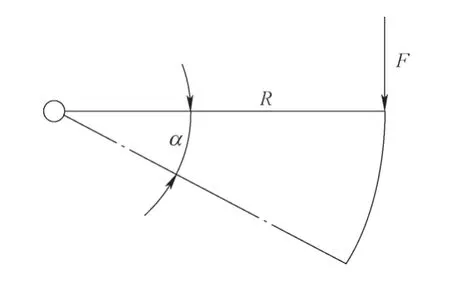

(2)球扁钢角度数学模型 球扁钢角度适应模型如图11所示。

图11 球扁钢角度适应模型

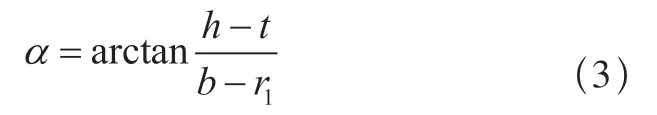

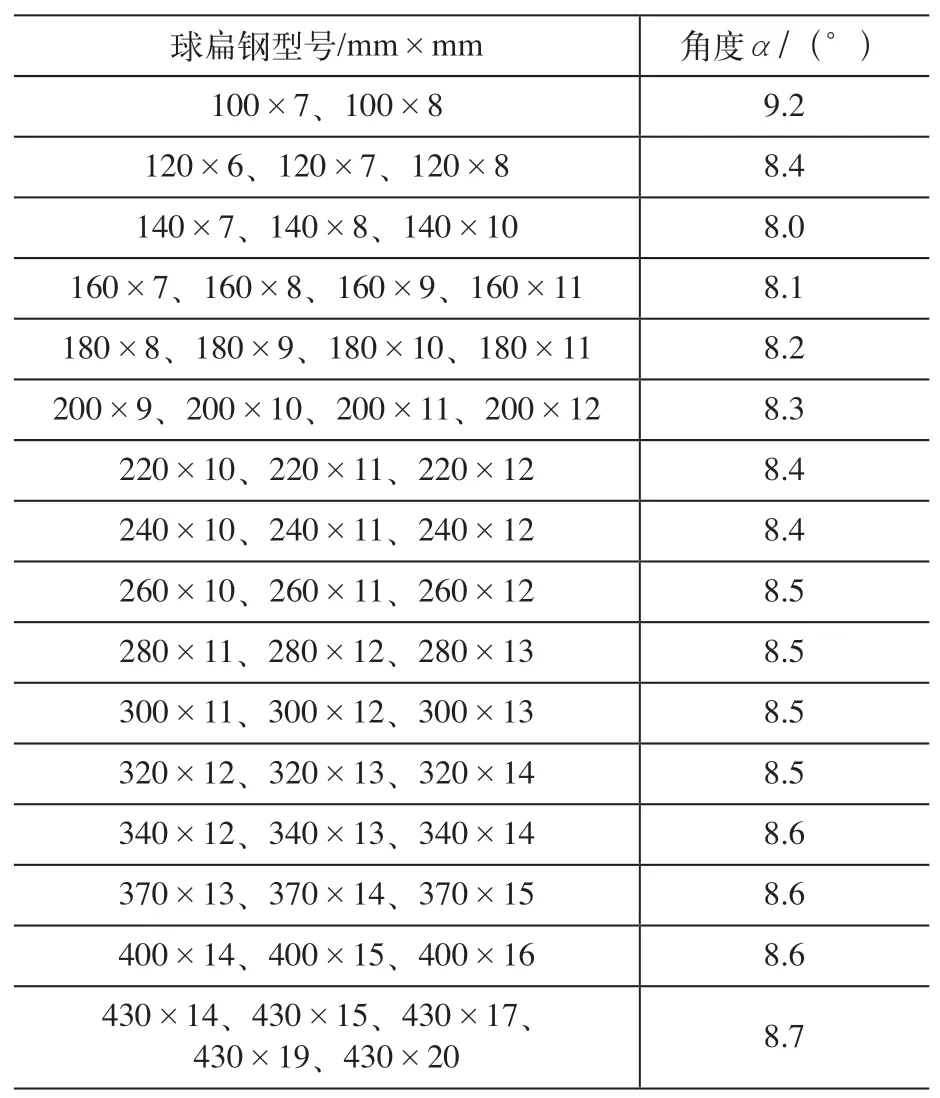

球扁钢的输送角度α的计算公式如下

根据球扁钢的标准规格参数和公式(3),得出球扁钢输送角度α的数值,见表3,最小输入球扁钢为100mm×7mm。

表3 球扁钢输送角度α

通过上述数学模型和表1~表3中输送角度α的具体数值,总结出输送角度α与型材类型以及型材规格的规律如下。

1)对于等边角钢(现行标准为G B/T 706—2016),输送角度α为固定值45°。

2)对于不等边不等厚角钢(现行标准为CB 3269—1988和YB/T 4562—2016),输送角度α的规律和特点呈现如下:①同一种标准下,同一种型钢型号的输送角度α与型钢尺寸基本无关,可近似为固定值。②同一标准下,型钢型号越大,输送角度α越小:YB/T 4562—2016型材,L450mm比L200mm的输送角度α约小9°(22.3°-13.3°=9°);CB 3269—1988型材,L50mm比L30mm的输送角度α约小4.7°(17.6°-12.9°=4.7°)。③不同标准的不等边不等厚角钢,同一种型钢型号的输送角度α相差较大。且YB/T 4562—2016标准的型材比CB 3269—1988标准的型材输送角度α小。L350mm的输送角度α最大角度差约5.1°(18.3°-13.2°=5.1°)。④输送角度α的差异主要取决于不等边不等厚角钢截面尺寸的差异,同时也反映出各种型材标准之间的差异性。

3)对于不等边等厚角钢(现行标准为G B/T 706—2016),输送角度α的规律和特点如下。①同一种型钢型号的输送角度α与型钢尺寸基本无关,可近似为固定值。②等边角钢L100mm×80mm比较特殊,其输送角度α不仅比其他的等边角钢都大,而且差值较大。

4)对于球扁钢(现行标准为G B/T 9945—2012),输送角度α的规律和特点如下。①同一种球扁钢型号的输送角度α与型钢尺寸基本无关,可近似为固定值。②不同型号的球扁钢,输送角度α差别不大,最大约1.2°(9.2°-8.0°=1.2°)。主要原因是由于不同型号的球扁钢高度和宽度的比值变化较小。

3 角度适应控制

研究了各种型材的输送角度α,利用各种型材对应的输送角度α的规律,提出一种自适应的输入夹持角度控制推进器的设计和控制方法,如图12所示。

图12 输入夹持角度控制推进器

输入夹持的夹持臂绕一定轴回转,所需动力由推进器提供。推进器能够精确控制推进距离和推进角度, 且自动化程度高。

推进器和输入夹持的控制关系如图13所示。

图13 推进器和输入夹持的控制关系

推进器推进距离L的计算公式如下

根据表1~表3的输送角度α数值,可以得出对应于不同输入型材所需的推进距离。当推出相应距离L后,输入夹持的夹持面就能与输入型材的腹板面垂直。

输入夹持在推进器的作用下回转相应角度的状态如图14所示。

图14 输入夹持回转后的状态

4 结束语

对于船用型材切割生产线,分析了各种型材的输送角度α与型材截面的关系,创建了各种规格和尺寸的型材输入夹持角度适应模型,通过对各种模型的求解,揭示出输入型材输送角度的规律性。在此基础上,提出一种自适应的输入夹持角度控制推进器的设计思路,为船用型材切割生产线的优化设计和控制提供重要的指导。采用该改进装置后,切割质量和生产率均得到提高,现存的其他问题以及其他社会、经济效益得到改善。