挂舵臂超厚铸钢件裂纹修复工艺和应用

王国林,杨文华

中远海运重工有限公司 上海 200120

1 序言

近年来,随着船舶行业的快速发展,万箱级以上的超大型集装箱船越来越受欢迎,而船舶的大型化也意味着挂舵臂铸钢件的大型化。挂舵臂铸钢件是支撑和悬挂舵结构的关键部件,也是船舶上使用的重要结构部件[1],其结构复杂,在使用过程中会受到较大的弯曲疲劳应力,容易产生裂纹,且裂纹主要出现在外表面和近表面区域。某集装箱船在进厂修理检查时发现挂舵臂铸钢件与船外板焊接接头处出现裂纹,现场施工人员对此裂纹按照常规方法进行碳刨,但碳刨深度达到50mm后仍然无法消除裂纹,致使焊接过程无法延续。

经现场实地勘验,协调质检、技术部门共同确定施工方案,编写焊接工艺,并严格按照工艺要求进行裂纹修复,最终高质高效地完成了焊接修复工作。

2 裂纹存在部位及裂纹走向

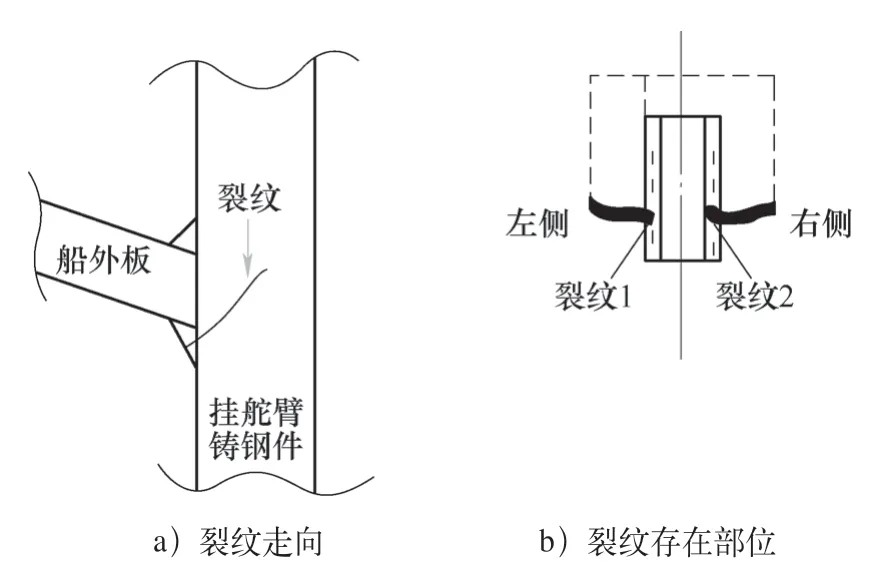

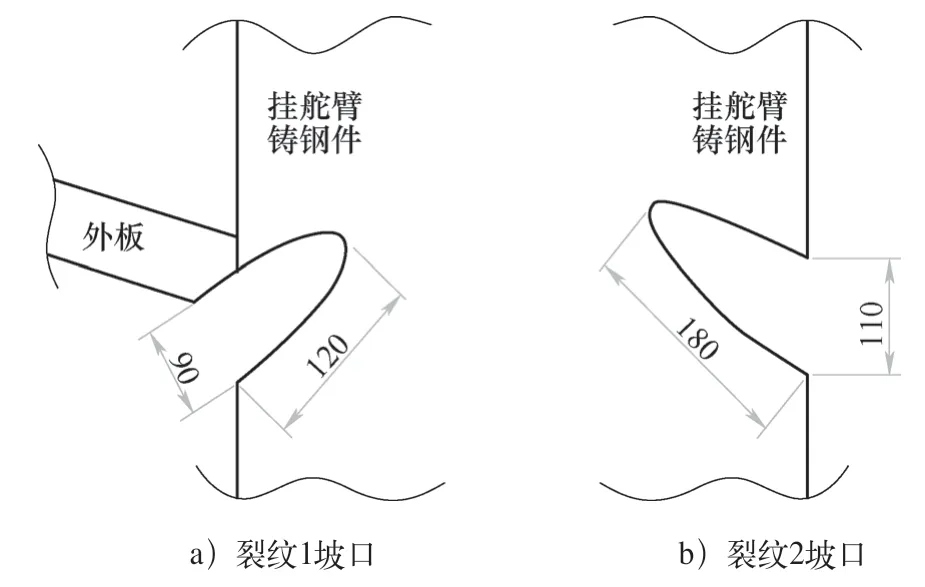

本工程两处裂纹均存在于艉船壳板与挂舵臂相连的焊缝处,为左右对称形裂纹,裂纹沿着焊缝向铸钢件本体斜向上延伸(见图1)。裂纹1:长度950m m,深度最大处120m m;裂纹2:长度850mm,深度最大处180mm。裂纹处铸钢件本体厚度为380mm,船外板为厚45mm的E级板。

图1 裂纹走向及裂纹存在部位

3 裂纹修复难点

两处裂纹部位的铸钢件本体厚度达到了380mm,在船体铸钢件中属于超厚铸钢件,对于该处的焊接存在如下困难。

1)铸钢件碳当量高,淬硬倾向大,冷裂纹敏感性大。

2)铸钢件晶粒粗大,存在残余应力,焊接时如焊接材料、焊接工艺不当,则容易产生冷裂纹。

3)铸钢本身存在缩松和气孔,而在电弧燃烧过程中,由于内部气体的分解增加了熔池中气体的成分,所以更易产生气孔。

4)铸钢件厚度非常大,快速升温困难,消除焊接应力难度大,且现场焊接非自由件,容易开裂。

5)本次修理裂纹部位的铸钢件厚度大,裂纹最深处达到了180mm,尽管其他工厂有铸钢件裂纹修复的成功经验,但达到此厚度的铸钢件及此深度的裂纹修复还未有先例。

6)为不影响坞期,后期焊接作业安排在水上进行。由于正值4月份,风大且天气冷,散热快,因此层间温度不容易保证,更容易产生裂纹。

综上所述,若在整个修理过程中工艺不当或焊工没有按照焊接工艺的要求进行焊接,在焊缝及热影响区就会出现裂纹,从而导致整个修复过程失败。因此,整个裂纹的修复难度非常大,采取行之有效的工艺措施显得尤为重要[2]。

4 焊接工艺评定

裂纹修复之前,现场验船师提出必须提供焊接工艺评定,然而国内做过大厚度铸钢件焊接工艺评定的船厂几乎没有,而且若要做焊接工艺评定试验,铸钢件需要进行浇注,时间上不允许。经过和现场验船师协商后,参考了第三方船厂的一项40mm船用铸钢件与高强钢EH36对接焊缝的焊接工艺评定试验,针对项目中ZG240-450铸钢件和E36板主要化学成分进行了分析(见表1、表2),按现场施工工艺要求进行焊接工艺评定。焊接参数符合焊接工艺规程的要求,严禁大电流焊接,从而减小焊接热影响区。两种焊接方法的焊接参数见表3。在该轮出厂1个月以后,同样的裂纹出现在另一艘船舶上,我们向该轮入级的BV船级社申请了焊接工艺评定认可,严格按照我方施工工艺要求进行试验,试验结果完全符合要求。

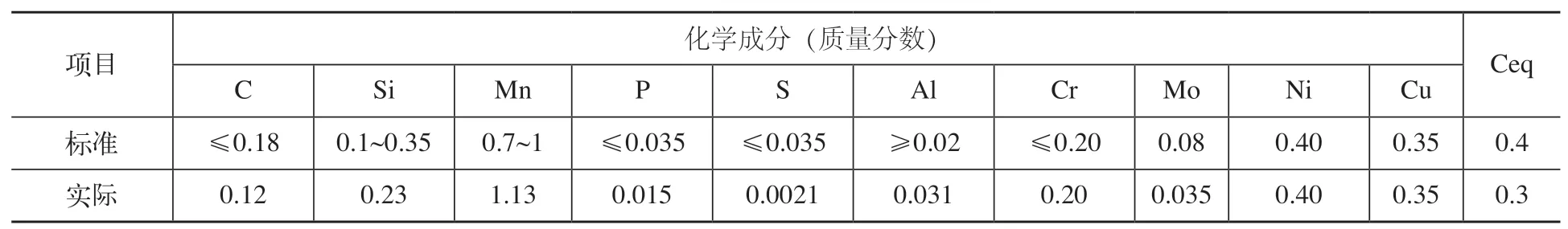

表1 ZG240-450主要化学成分(质量分数) (%)

表2 E36板主要化学成分及碳当量 (%)

表3 焊接参数

5 裂纹修复过程

在修理过程中,决定分两步进行:一是坞内碳刨消除裂纹,搭好外挂脚手架,做好防风、防雨措施;二是进行水上焊接作业。

整个修复过程为:预热→碳刨消除裂纹→缓冷到50℃以下→打磨→无损检测(PT或MT)→预热→焊接→焊后热处理→无损检测(MT及UT)。

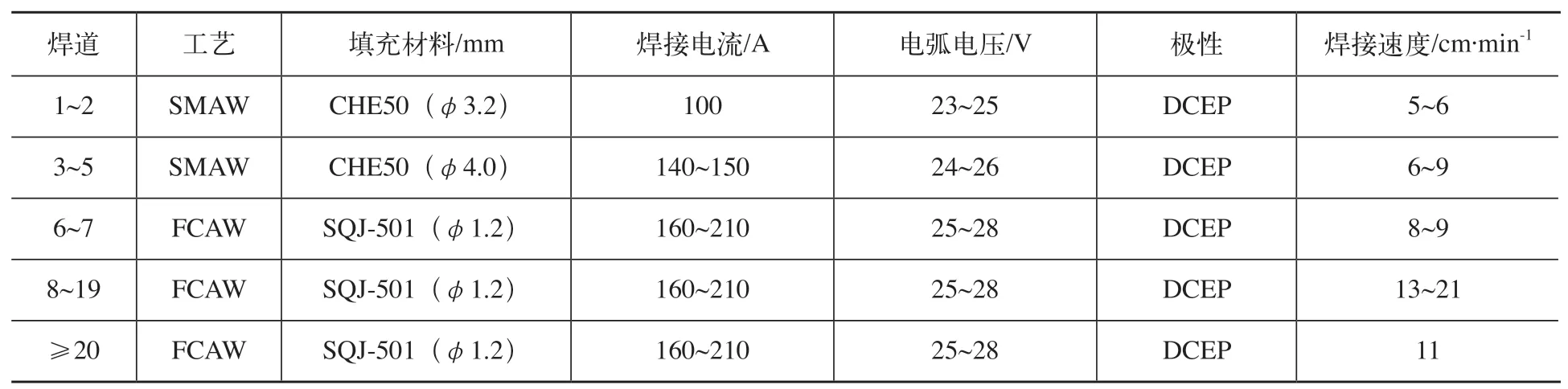

(1)预热 因为挂舵臂铸钢件碳当量高、厚度大、拘束力大,所以必须采取预热措施来防止碳刨及焊接时产生裂纹。常规的火焰加热此时已经不能适用,必须采用履带式陶瓷电加热器进行加热,并用保温棉进行保温,以防止因与外界空气接触而造成温差过大。为此,工厂紧急从吴江市林江焊割设备厂订购了一只型号WSK智能程序温度控制箱,该加热器能同时控制12只陶瓷电加热器,采用热电偶温度反馈,可以直接设定程序来控制整个预热过程。碳刨前,先在两边裂纹周边区域各覆盖3~4片陶瓷加热片(见图2),预设温度为300℃,升温时间为0.5~1h,在此温度进行保温1~2h,以便使热量向铸钢件本体渗透。

图2 陶瓷加热器覆盖位置

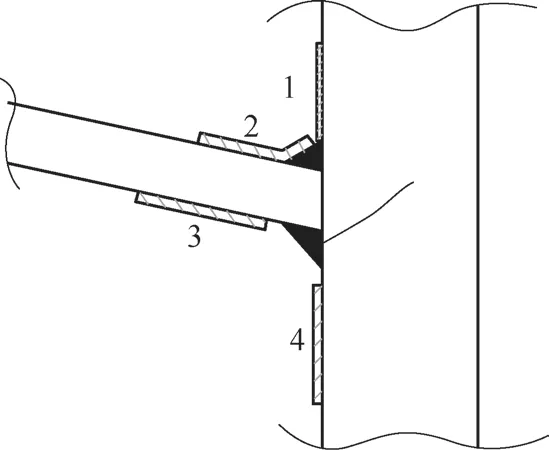

(2)碳刨消除裂纹 由于裂纹深度非常大,靠打磨来去除裂纹完全不可能,所以只能通过碳刨消除裂纹源。清除过程中应尽量形成U形坡口,以减小焊缝金属熔入量。对坡口的上下表面应尽量采用扁碳棒,以避免坡口内部形成凹凸或尖角,坡口两端按4倍板厚进行削斜处理。在碳刨过程中,由于右侧裂纹非常深,影响到后期的焊接操作,经研究后去掉了周边一块尺寸约为400mm×600mm的船外板,裂纹1、2消除后的焊接坡口形式如图3所示。

图3 裂纹1、裂纹2消除后的焊接坡口形式

(3)碳刨后打磨及无损检测 碳刨后,坡口表面附着的一层高碳晶粒(渗碳层)是产生裂纹的致命缺陷,因此必须采用角向砂轮打磨清除掉熔渣与渗碳层。但如采用风动砂轮,产生的冷风不仅会造成坡口表面温度的急剧降低而使得坡口内部出现新的裂纹,而且常规的MT和PT都必须处于常温下才能进行,因此必须先以50℃/h的速度缓冷到50℃以下,在坡口打磨光顺后再进行PT或MT检测,以确保裂纹彻底消除。

(4)铸钢件裂纹的焊接修复过程 由于整个焊接过程在水上进行,为保证铸钢件焊接时不受风力的影响,在船舶出坞前已经搭好了外挂脚手架,采用双层彩塑布完成竖向与顶部风雨屏蔽,脚手架上铺上保温棉,确保作业区域免受外界环境干扰。

焊前采用电加热器对焊接坡口周围进行预热,两边焊缝坡口表面及上下区域各覆盖4~5片陶瓷加热片,预设温度为300℃,在此温度保温1~2h,以便热量向母材内部传递,使得坡口内侧温度尽量与表面温度接近。预热温度达到后,去掉坡口表面的加热陶瓷片,立即对两处裂纹区域同时进行焊接。为防止热量散发,在整个焊接过程中,坡口附近的陶瓷加热片一直处于300℃保温状态。由于坡口非常深,CO2气体保护焊焊枪无法深入操作,故采用焊条电弧焊进行施焊。采用低氢型焊条J507,焊条必须经过350℃烘焙2h,并放置在100℃的保温筒内使用。

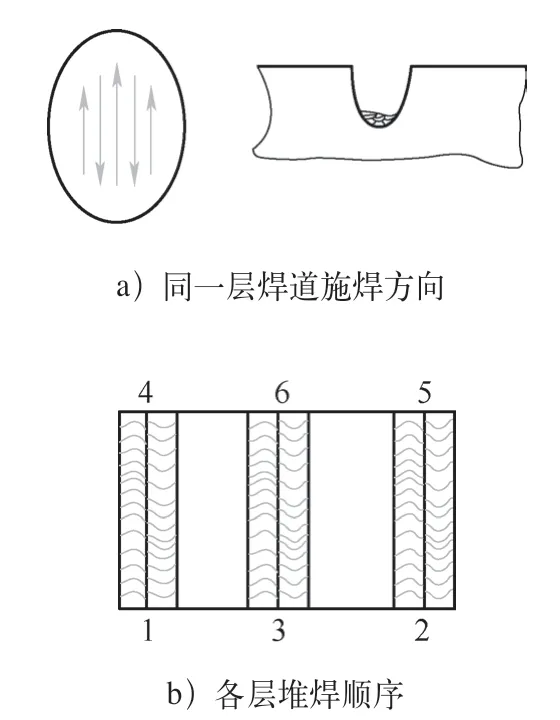

焊接过程中为避免坡口内的凹坑可能产生夹渣、未熔合等焊接缺陷,首先应采用φ3.2m m的焊条在坡口内进行一次打底焊(见表4中的焊接步骤2),以形成较为平顺的焊接坡口,然后采用φ4.0mm或φ5.0mm的焊条进行多层多道焊接。施焊时,第二道焊道应该覆盖第一道焊道的1/3~1/2宽度。由于堆焊层多(右侧最终焊道数约为550道),焊缝内易产生较大的收缩应力,所以尽量使每一层的施焊顺序以及施焊方向如图4所示。每焊完一道焊缝,用风铲进行振动清渣,在清渣的同时通过振动击打焊缝表面,可消除部分焊接应力。在整个施焊过程中,使用点温计对焊道间的温度进行测量,确保层间温度≥150℃。由于现场温度非常高,保温棉散发的气体对人体有害,故现场操作的焊工应每小时进行一次轮班,且戴好防毒口罩。

图4 每一层的施焊方向及堆焊顺序

表4 铸钢件裂纹修复细则

6 焊后热处理

对焊接修复区域的焊缝进行焊后热处理,可使焊缝金属中扩散氢逸出,并可清除残余应力,软化组织,降低焊缝及热影响区的淬硬性,对防止产生延迟裂纹非常有效。焊接完毕后,立即采用陶瓷加热器及保温棉将焊接区域包裹严实,进行焊后热处理。该处的焊后热处理温度参照了CCS船级社《材料与焊接规范》2014版中的要求,采用电加热器,从焊后300℃以50℃/h的升温速度升到600~650℃,在此温度保温4h左右(规范仅要求1~2h,但考虑到此铸钢件的厚度,为了使温度向母材内部渗透,延长至4h),然后再以50℃/h的速度降温到300℃后断开电加热器进行缓冷,约24h之后,焊接区域的温度降到了常温。

7 无损检测

根据检测构件的特点,对返修后的部位采用UT进行检测(见图5),检测步骤如下。

图5 UT检测

1)对于A区域(外板与挂舵臂焊缝区域),可以采用横波斜探头在外板上进行扫查,探头的选择、扫查方式和扫查要求根据检测角焊缝的技术要求进行。

2)对于B区域,铸钢件缺陷修复部分的检测分两步进行:①对近表面区域,由于选用常规探头都存在检测盲区,难以对近场区的缺陷检测,因此采用双晶纵波直探头扫查检测近场区的缺陷。②对铸钢件内部返修焊接区域缺陷的检测,采用纵波直探头进行检测。由于直探头对垂直于声场方向的缺陷检测最灵敏,故采用斜探头对焊接修复区域交叉扫查。

3)为防止表面开口缺陷受力时延伸,对焊接修复及热影响区表面进行PT或MT检测。

4)检测时机安排在焊接完成48h后进行。

焊接完毕后经第三方和我方无损检测人员对该铸钢件裂纹修复部位进行MT和UT检测,结果表面裂纹完全消除,且焊接修复区域未发现任何缺陷。

8 结束语

通过此次挂舵臂裂纹的修复过程,对180mm超大厚度铸钢件焊接工艺进行了研究和实践,并取得了十分理想的效果,为企业赢得了信誉,也为今后承接类似铸钢焊接修复工程打下了坚实的技术基础。