胶印机的印刷速度与印刷过程各要素的关系研究

(运城职业技术大学,山西 运城 044000)

0 引言

印刷速度是指每小时印刷机的印刷数量,它是印刷机生产能力的主要标志。提高印刷速度对提高印刷机的生产效率,缩短产品生产周期,提高印刷企业效益都有重要的意义。在胶印机的生产过程中,从印前准备到试印刷,再到正式的大批量印刷,印刷速度不可避免地要发生变化。如果胶印机的操作人员改变了印刷速度而不采取其他措施的话,势必会对印刷压力、油墨及纸张等印刷过程各要素造成影响。

1 印刷速度与油墨的关系

油墨是再现图文信息的重要因素,印刷的过程就是油墨转移到承印物的过程。印刷速度的变化对油墨的印刷适性都有很大的影响。

1.1 印刷速度对油墨转移率的影响及控制方法

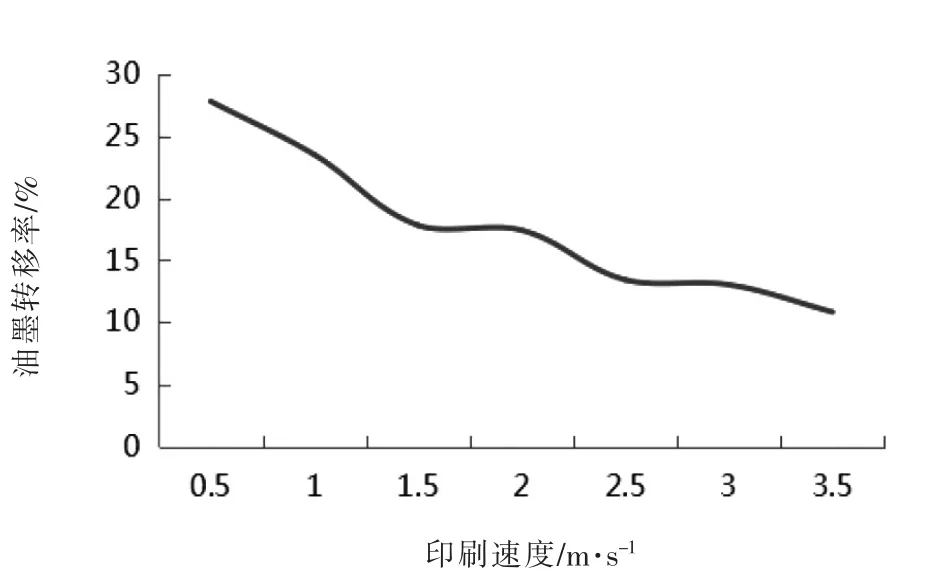

胶印的过程中,油墨经过多次的碾压和传递,最终经橡皮滚筒转移到承印物上形成图文。油墨的转移率是影响印刷品质量的因素之一。当环境温湿度适宜,利用IC2-5 型IGT 印刷适性仪进行实验,选用80g/m2胶版纸,印刷压力为400N,测试在不同的印刷速度下,油墨的转移率的变化[1]。实验结果如图1 所示,油墨转移率随印刷速度的增加而减小。这是因为依据油墨转移的实质,印刷速度越快,油墨在橡皮布滚筒和压印滚筒之间碾压的时间越短,墨层分裂的位置越靠近纸张,那么油墨经过分裂后分配到纸张上的墨层就越薄,油墨的转移率就会降低,印品墨色变浅。

图1 印刷速度和油墨转移率的关系图

为了弥补印刷速度的提升给油墨转移率带来的影响,可以采取两种措施:一是提高印刷压力,增加油墨的转移量。但印刷压力的增加不宜过大,否则会出现网点扩大等故障,而且印刷压力与油墨的转移量之间不是线性关系,而是到了一定的程度,即使增加印刷压力,也对油墨的转移量改变不大;二是加大输墨装置的供墨量,通过改变墨斗辊的转速或者改变墨斗辊和墨斗之间的间隙距离,使转移到纸张的墨层变厚,这样就可以保证在印刷速度增加后,油墨的转移率虽然降低了,但转移到纸张上的墨层进行了补偿,印刷品的色彩没有发生变化[2]。

1.2 印刷速度对油墨黏性的影响及控制方法

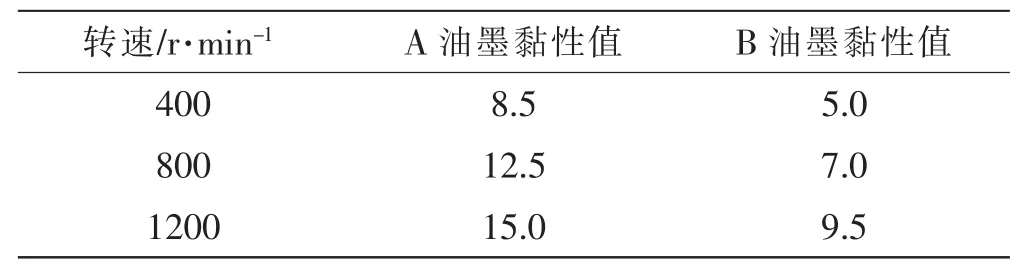

油墨的黏性与印刷品的质量关系密切,油墨黏性过大,墨层因阻力太大而不易分裂,墨膜铺展困难,造成印迹变浅,墨色不匀,而且易产生纸张拉毛掉粉甚至大面积剥离的现象;油墨黏性越低,越容易引起油墨的乳化现象,出现油墨转移不良、堆墨,光泽度下降,粉化等故障。油墨的黏性受外界因素的影响较多,其中包括印刷速度。用油墨黏性仪对A、B 两种油墨分别在3 种不同的转速下测定其黏性值[3],如表1 所示。

表1 转速与油墨黏性值的关系

油墨的黏性与印刷速度成正比,胶印机的转速越快,油墨黏性值越大。从流体的流变性分析,一般情况下,流体被剪切的速度慢就表现为流体状态,流体被剪切的速度快就趋向于固态,提高印刷速度就意味着增大油墨的黏性。油墨黏性过大会导致油墨的转移率降低,引起印品故障。因此,印刷速度快,黏性大,为了降低油墨黏性,可在油墨中加入撤黏剂,使油墨黏性适应印刷工艺的要求。

2 印刷速度与印刷压力的关系

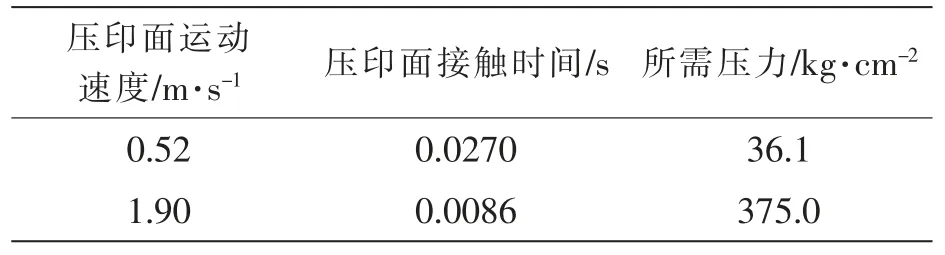

胶印机属于间接印刷方式。胶印机生产印刷的过程,必须在一定的印刷压力的作用下,才能将油墨从印版转移到橡皮布,最后再转移到承印物的表面。为了避免刚体对滚产生的磨损,印刷滚筒表面包覆着印版、橡皮布和纸张等包衬及衬垫。在外力的作用下,橡皮布等黏弹性材料会发生压缩变形产生印刷压力。印刷压力太大或太小都会引起印刷故障,印刷压力太小,网点发虚,墨色不实;印刷压力太大,网点扩大,层次不清。因此,印刷压力必须合适。如表2 所示[4],当提高印刷速度时,滚筒之间接触的时间会缩短,橡皮滚筒和承印物的压印时间减少,转移到承印物的墨量也随之减少,印品墨色变浅。当压印面速度从0.52m/s 提高到1.90m/s 时,为了保证印刷品质量不发生改变,所需印刷压力也从36.1kg/cm2增加到375.0kg/cm2,由此可见,印刷速度和印刷压力成正比例关系,提高印刷速度的同时必须加大印刷压力,才能使印版和橡皮布之间以及橡皮布和承印物之间接触得充分一些,保证图文印刷的顺利转移。

表2 印刷速度与印刷压力的关系

3 印刷速度与印刷用纸的关系

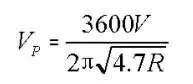

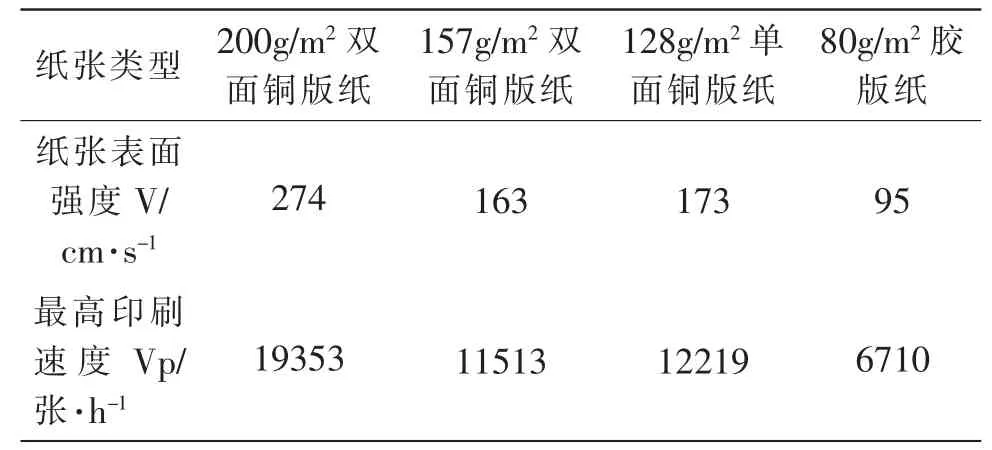

橡皮布滚筒和压印滚筒完成压印后,压印滚筒和橡皮滚筒反方向对滚,纸张被压印滚筒的咬纸牙排咬住。在剥离力的作用下,纸张与橡皮布脱离。在胶印的过程中,纸张的剥离力主要表现为克服油墨的内聚力,剥离力的大小与剥离的距离成正比关系。在压力不变的情况下,印刷速度变大,压印时间缩短,单位时间内的压印轨迹变大,纸张剥离的距离增大,剥离力也增大;反之,印刷速度降低,剥离力减小。纸张的表面强度是指纸张的纤维、填料等表层物质之间相互结合连接的牢靠结实程度。当印刷速度增大到一定的程度,从橡皮布上剥离纸张时,由于剥离力增大,纸张不变,纸张的表面强度始终相同,当剥离力大于纸张表面强度,必然会导致纸张产生拉毛掉粉甚至剥纸等故障。纸张的表面强度与印刷速度的近似关系为:

在关系式中:Vp 为胶印机的印刷速度,单位为张/h;V 为纸张表面强度,单位为cm/s;R 为胶印机压印滚筒的半径,单位为cm[5]。已知德国曼罗兰RP2C 所用的压印滚筒的半径为140mm,油墨不变的情况下,印刷机在印刷不同类型的纸张时,可选用的最高印刷速度如表3 所示。

表3 印刷速度与纸张表面强度的关系

在实际生产中,胶印机的操作人员可依据印刷用纸的表面强度,来调节胶印机的印刷速度,避免拉毛故障的产生。

4 结语

为了顺利完成胶印过程,保证印刷品质量的稳定性和可靠性,必须对印刷过程各变量进行严格控制。除了套印精度、水墨平衡等以外,印刷速度也是影响胶印产品质量的一个非常重要的变量。对于胶印机的操作人员,一方面要保持印刷速度不变,避免频繁地减速加速;另一方面,在改变印刷速度的同时,必须采取适当的措施,补偿速度变化给印刷过程各要素带来的影响,才能确保印刷出高质量的印刷品。