细旦阳离子染料可染涤纶FDY 工艺探讨

(广东职业技术学院,广东 佛山 528041)

随着服装时尚产业发展对纺织面料多功能性需求的不断提高,人们对合成纤维各项性能(如吸湿性、染色性、抗起球性等)的要求也越来越高。就服用性而言,染色性能颇为重要,不但要求纺织纤维色谱齐全、色泽鲜艳、色调均匀和着色牢度好,还要求染色条件温和。

涤纶具有强度高、模量大、保形性好和不易起皱等特点,是目前纺织领域应用最广的纺织纤维之一。由于涤纶大分子中缺乏能与直接染料、酸性染料、碱性染料等结合的官能团,且涤纶的结晶度高,结构紧密,染料分子不易进入纤维内部,染色需在高温高压条件下进行。为改善涤纶纤维的染色性能,采用含磺酸基团的化合物与普通聚酯进行共聚,从而获得良好的阳离子染料可染共聚酯。传统工艺多采用低速(600-800m/min)、中速(1500-2500 m/min)生产阳离子染料可染聚酯长丝,高速纺也主要用于POY 常规品种生产。通过生产实践,在常规涤纶FDY 生产设备的基础上,调整设备参数,改进工艺条件,成功开发了用高速纺丝—拉伸一步法生产阳离子染料可染涤纶细旦FDY 长丝,以下是对有关生产工艺的探讨。

1 实验部分

1.1 原料

阳离子染料可染聚酯切片(上海石化股份有限公司涤纶厂生产)。

1.2 生产设备

干燥设备:德国吉玛公司制造。

纺丝设备:德国Barmag 公司制造(HS610 型螺杆挤压机)。

卷绕设备:德国Barmag 公司提供的热辊拉伸一步法设备(卷绕机SW46SSD 型)。

1.3 主要测试仪器

德国产LAORLUX 12 POL 型熔点仪、ZIMMER MODEL W TYPE LBY 型水份仪;德国产SVR/E 型快速灰化器、乌氏粘度计、ZIMMER STATIMT 2 型强伸机;瑞士USTER 型条干均匀度测试仪。

1.4 工艺流程

湿切片料仓—干燥系统—螺杆挤压机—预过滤器—分配管—计量泵—组件—侧吹风冷却—油嘴上油—第一热辊—第二热辊—卷绕—检验—包装。

2 结果与讨论

2.1 阳离子染料可染聚酯切片性能

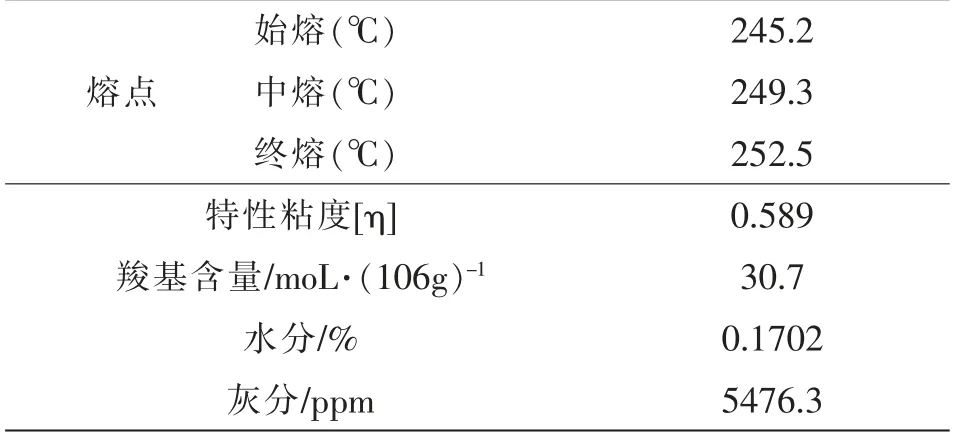

为保证阳离子染料可染涤纶FDY 生产的顺利进行,对切片的性能指标提出了比较严格的要求,表1 为切片各项指标。

表1 阳离子染料可染聚酯切片指标

由表1 可知,由于磺酸钠基团的加入,破坏了大分子的规整性,使改性后切片的熔点比常规切片的熔点低10℃左右,为了防止聚酯大分子的热降解,纺丝温度相应要适当降低。

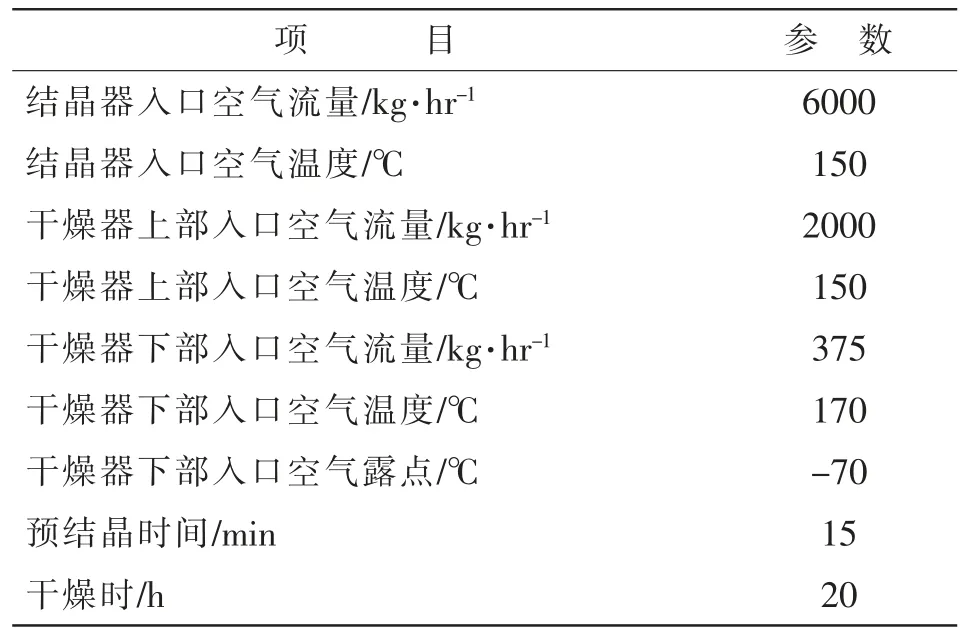

2.2 切片干燥

阳离子染料可染聚酯切片中含有的磺酸钠基团具有较强的亲水性,切片的吸湿性较高,回潮率可达0.78%。切片在高温下纺丝,由于磺酸钠基团耐热性差,同时含有酯基,对水分比较敏感,少量的水分存在会使酯键水解,熔体粘度下降,同时阳离子染料可染聚酯切片的结晶速率和结晶度较普通聚酯切片低,因此在干燥时干燥升温速率需比普通聚酯切片缓慢,以避免升温速率过快,切片粘结成团。同时要降低干燥风的露点,将干燥进风由原先的空调风改为已经初级除湿的压缩空气,确保已干燥风露点小于-60℃,切片干燥后的含水率控制在20ppm 以下。干燥工艺参数如表2。

表2 干燥工艺参数表

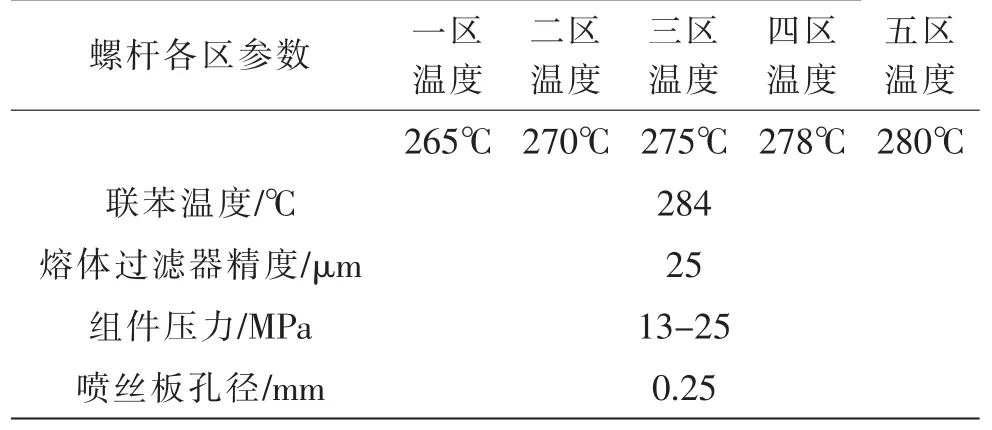

2.3 熔融与纺丝

阳离子染料可染聚酯大分子链中加入了改性剂,结构的规整性被破坏,使它的熔点比常规聚酯降低了5~10℃,特性粘度也比常规聚酯低,因此,阳离子染料可染聚酯的纺丝温度应略低于常规聚酯的纺丝温度。由于阳离子染料可染聚酯熔体的表观粘度比常规聚酯大,流变性能变差,为避免纺丝头、纺丝组件承受过高的熔体压力,纺丝温度不应太低,尤其是纺丝箱体温度。由此可见,既要保证阳离子染料可染聚酯熔体具有良好的的流动性,又要防止大分子降解,合理控制纺丝温度非常重要。纺丝工艺参数如表3。

表3 纺丝工艺参数表

阳离子染料可染聚酯切片中加入了改性剂,灰分较多,在生产过程中过滤器更换频繁,2~3 天换一次。组件压力升高也较快,纺丝组件起始压力为140MPa,当压力超过200MPa 会出现漏浆现象,需进行更换,约15 天换一次。

2.4 冷却成形与集束上油

阳离子染料可染聚酯的大分子链的结构规整性被破坏,在纤维成形过程中,纤维的结晶速率很慢,结晶度低,在纺丝时应采用缓慢冷却,以降低纺丝卷绕应力,使纤维的取向度下降,以改善后拉伸性能。因此,采用冷却风速较小,风温较高的工艺,风速和风温分别为0.3m/s 和25℃。

涤纶FDY 油剂除了应具备柔软性、抱合性及抗静电性之外,还必须有较高的耐热性和后加工上浆的亲和性。阳离子染料可染聚酯与常规涤纶FDY 使用的油剂品种、油剂浓度和上油率基本相同,油剂浓度为3.5%,上油率0.4%。

2.5 拉伸卷绕

阳离子染料可染聚酯受到较大的非对称性共聚酯第三单体的影响,内聚力有所下降,初生纤维的断裂强度、断裂伸长率降低,后拉伸性能不如常规涤纶纤维,需降低后拉伸倍数,减弱热处理条件。一般拉伸倍数控制在1.50~1.65 之间。

拉伸卷绕工艺主要由第一热辊(GR1)速度、温度、第二热辊(GR2)速度、温度和卷绕速度、超喂率等工艺参数确定。

2.5.1 第一热辊(GR1)速度和温度

阳离子染料可染聚酯中导入了间苯成分和极性基团(磺酸基团),前者能使内旋活化能及分子间作用力增加,使玻璃化温度(Tg)升高;后者却使分子间作用力减小,链的柔性增加,使Tg 降低,所以仅加入前者的阳离子染料可染聚酯Tg 高于普通聚酯的Tg,而同时加入两种改性剂的聚酯的Tg 则低于常规聚酯。

(1)设⊙E交直线OC于另一点O′,连接O′B、O′E,则因为DE∥CA,所以∠BAC=∠BED.从而∠BO′B′=∠BAC=∠BOB′.因而点O′、O重合.所以

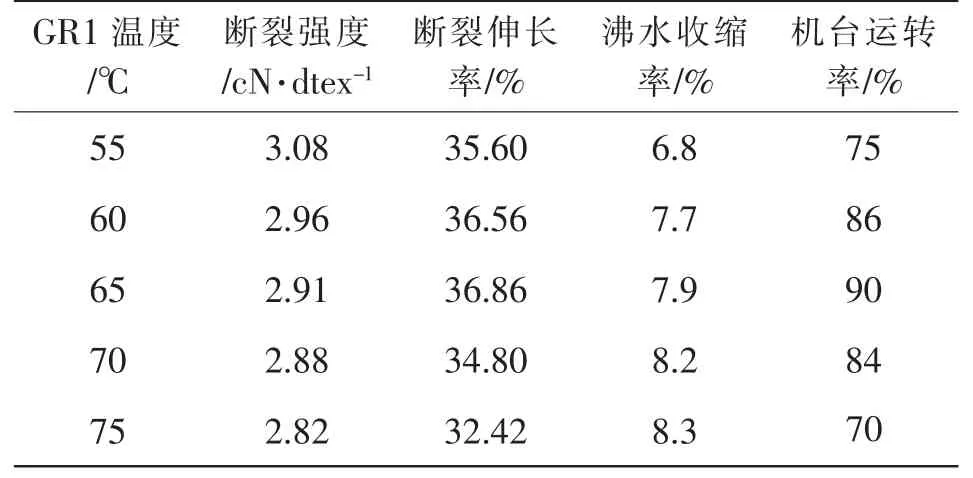

在其他工艺条件相同的情况下,GR1 温度改变,丝条性能指标的变化及机台运转率如表4 所示。

表4 GRI 温度与FDY 性能指标及机台运转率

随着GR1 温度的提高,断裂强度降低,断裂伸长率减小,沸水收缩率增加。在GR1 温度65℃时机台运转率最高。

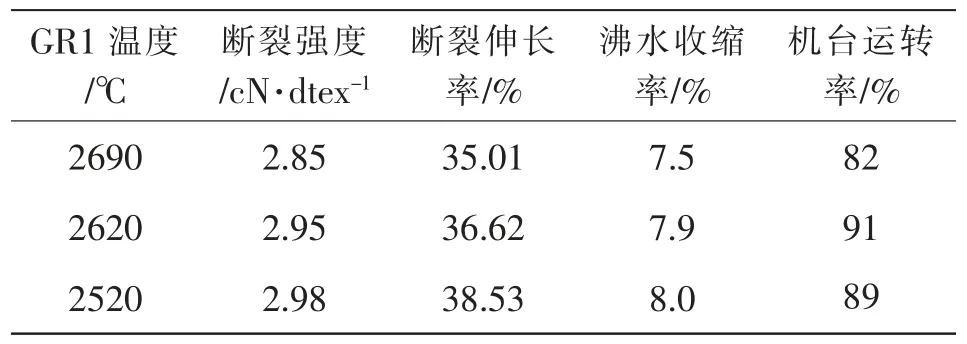

纤维的力学性能不仅与拉伸条件有关,还与初生丝的结构有关,因此在卷绕速度不变的情况下,改变GR1 速度也会引起力学性质的不同,如表5 所示。

表5 GR1 速度与FDY 性能指标及机台运转率

随着GR1 速度的提高,断裂强度降低,断裂伸长率减小,沸水收缩率降低。GR1 速度在2620m/min 时机台运转率最高。

2.5.2 第二热辊(GR2)的速度和温度

由于共聚酯中加入了极性基团,分子间作用力增加,增加了结晶过程中的空间位阻,所以阳离子可染聚酯的结晶温度比普通聚酯高,难以结晶。

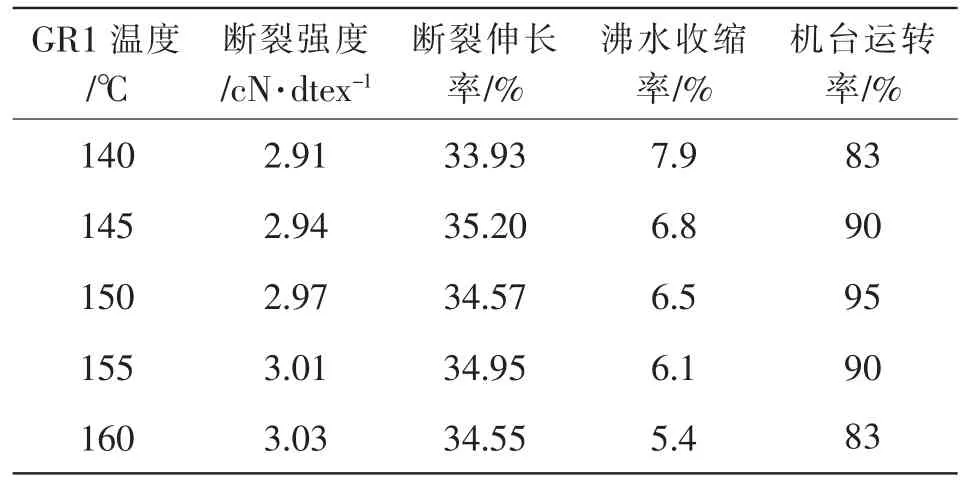

热定型过程是消除高弹形变中的内应力和提高纤维的结晶度的过程,纤维经过热定型降低了纤维的沸水收缩率,得到结构与性能稳定的纤维。纤维的沸水收缩率、干热收缩率随定型温度的提高而下降,但是阳离子可染涤纶FDY 的下降趋势小于常规FDY。由于磺酸基团的加入,降低了阳离子可染涤纶拉伸丝的结晶能力,若要达到织造和服用的沸水收缩率标准,就要提高定型温度。在热定型中,温度提高加大了大分子的迁移性,结晶度增加建立了结构中的网络点,提高了纤维的模量和卷曲弹性,但阳离子可染涤纶纤维比普通聚酯纤维改善的趋势小。GR2 温度与丝条性能指标关系见表6。

表6 GR2 温度与FDY 性能指标及机台运转率

由表6 可知,随着GR2 温度的提高,纤维断裂强度提高,断裂伸长率增大,沸水收缩率降低。GR2 温度在150℃时机台运转率最高。

2.5.3 卷绕速度

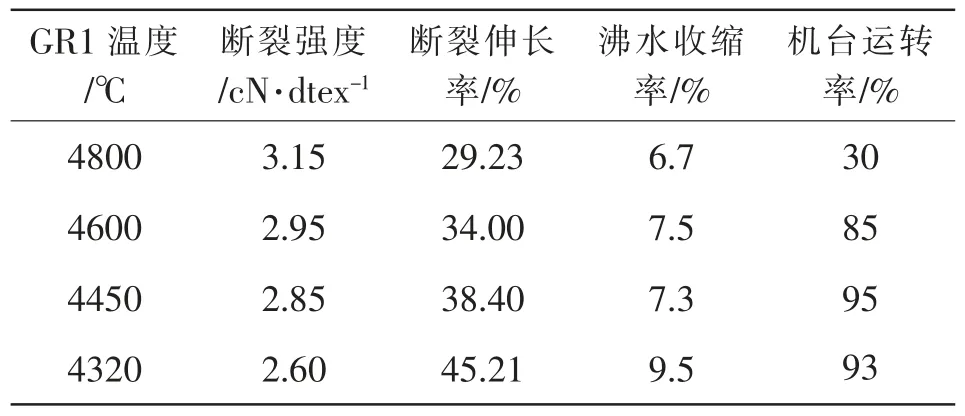

在拉伸倍数不变的情况下,提高卷绕速度,必然使GR1、GR2 的速度也随之提高,由于阳离子染料可染聚酯熔体粘度较大,可纺性差,虽然高速有利于提高纤维的物理指标,但断头率也大大增加。卷绕速度与纤维物理指标及运转率关系如表7。

表7 卷绕速度与纤维物理指标及运转率关系

由表7 可知,为保证机台运转率和生产稳定性,同时兼顾纤维的性能,应适当降低纺丝速度。经生产实践证明,最佳纺丝速度为4450m/min。

3 结语

3.1 阳离子染料可染共聚酯与普通聚酯大分子结构、性能相似,可采用相同的纺丝设备和生产工艺流程。

3.2 阳离子染料可染涤纶FDY 的生产对干切片含水率要求很高,要强化干燥条件,切片含水率必须控制在20ppm 以下。

3.3 在纺丝过程中,对纺丝温度、组件压力、冷却成形等工艺条件的稳定性要求高,需严格控制。

3.4 因改性剂的加入,聚酯规整性结构遭到破坏,因而它的力学性能变差,可纺性变差,为提高可纺性和保证完卷率,需适当降低卷绕速度。