基于振动信号分析的纺织机械状态监测与故障诊断

(衡水学院,河北 衡水 053000)

0 引言

轻工业是我国经济体系的重要组成部分,在世界市场格局变动的影响下,轻工业产品的内需与外供出现微妙变化。对于我国纺织行业来讲,供给需求量逐渐增加,加大企业运行负担。此类运行压力作用到纺织机械行业中,则将带来长时间、高负荷的运行问题,这就使得机械设备在运行过程中,容易出现因为部件磨损值超出部件承受值的现象,造成纺织机械设备组件出现失效问题,降低了企业的运行效率。针对此类问题,应该针对机械设备设定状态监测体系,通过数据信息的采集,及时解析出设备在运行过程中产生的故障问题,然后同步反馈到信息系统中,为维修方案的设定提供决策信息。如下试对纺织机械状态监测与故障诊断进行探讨,仅供参考。

1 振动信号分析

振动信号分析是指通过振动测量,查证出固有组件在单位时间内的振动变化量,然后将其转变为电信号予以显示,让工作人员明晰到当前设备的运行状态。对机械设备采用振动测量,可通过数据参数的映射分析出震动属性,并测定出当前时间节点下,组件与系统动态响应所具备的线性关系,进而分析出受震力下,组件本身所产生的冲击效果。除此之外,通过振动信号,可分析得出当前操控状态所产生的数据参数,然后与系统基准参数进行核对,进一步查找出振源所在,以便于后续机械设备的监控。

2 纺织机械状态监测信号分析

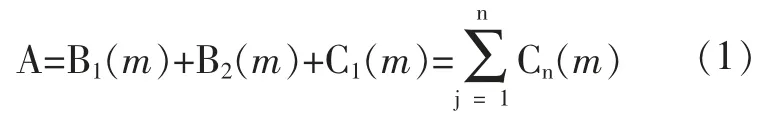

针对纺织机械设备进行监测时,应先对纺织设备内部的机械运行状态进行分析,查证出不同操控状态下信号发生部位以及信号在整个系统中的传输路径。然后通过振动信号分析出当前纺织设备运行的实时信息,通过数据参数之间的逐一比对,则可通过振动信号精准辨别出设备运行过程中呈现出的磨损状态。从模型计算角度来看,振动信号数值的确定与材料弹性系数、区域内信号节点的发生系数、设备工作硬化参数、系统滤波次数、机械状态发生点、信号传输路径等具有密切关系,公式(1)则表示实际运算模式。

其中B1代表材料弹性系数,B2代表机械硬化系数,m 代表信号跟踪节点范畴内的区域系数,C1 代表信号监测发生点,n 代表滤波次数,j 代表信号传输行为。

待得出实际测量结果后,监测到的振动信号相对于初始信号来讲,呈现出能量递减属性,此时则可设定跟踪状态信号,对机械设备状态监测,实现全过程的跟踪处理。此过程中,跟踪状态信号的确定,可以分析出单位时间内状态信号本体所具备的变化趋势,且此类变化过程中所产生的信号差值,则可反映出设备运行过程中的磨损状态,进而确定出是运行状态下的信号传输路径。与此同时,机械磨损状态所呈现出的振动信号值,其所具备的映射参数本身可以看成是映射函数值在系统数据库内所呈现的信号变动状态,这样通过相关算法,便可确定与监测信号具备线性关系的开关量,即为在终端信号采集处所产生的映射值,代表不同时间节点下,信号映射值与机械状态监测的最终结果[1]。

3 纺织机械设备故障诊断模型建设

纺织机械设备故障诊断模型的建设是立足于实际检测结果之上的,其可以看成是监测结果回传到主系统中,由系统内的监测功能,分析出当前信号状态是否符合设备正常工作的需求,进一步确定设备是否存在故障问题。故障诊断模型在实际应用过程中,主要是对纺织设备的电路运行状态进行分析,模拟出正常状态参数进行比对,通过电流方向、电压极值等,确定相关参数信息,进而对当前信号传输路径进行故障诊断,故障诊断原理如图1 所示。

图1 故障诊断模型

通过故障诊断模型,可由不同的监测节点,提取出特征参数,然后在参数融合显示下,得出机械设备运行过程中所呈现的故障信息。故障诊断模型的建设与应用,可对纺织机械设备进行全过程监测,结合内部双向反馈系统,分析出同一时间节点下,设备运行中存在的异常行为,进而为后续监测工作的开展提供数据支撑[2]。

4 纺织机械状态故障诊断

纺织机械状态故障诊断工作在开展前期,考虑到信号在传输过程中所产生的振动影响,需对采集到的信号进行降噪处理,以得到具有模态属性的函数。经过降噪处理的信号则可真实反映出系统运行过程中存在的故障问题,提高故障诊断精度。在实际诊断过程中,固有机械状态呈现出故障属性是指信号采集、传输与分析过程中,出现信号参数不对等的问题,由此可以分析出故障问题。

故障诊断区域由输入层接收降噪信号,然后将其与系统基准信号参数进行比对,分析出相对应的电流值、电压值等呈现出差异性,当此类差值超出系统承受极限值时,则代表系统出现故障,再通过信号传输途径,确定出内部组件的故障发生位置,同时在信号参数值的监测下,可以进一步判断出故障状态对纺织机械设备运行所造成的影响等级,例如磨损度等。

为更加精准地测定出纺织机械状态所产生的振动信号,提高故障诊断的置信度,可设定元件故障的影响系数,以此为单位,可反映出电阻值、电压信号和波特率等参数,这样通过不同参数之间的联动界定,有效避免系统在诊断过程中因为参数失真所产生的诊断中断问题。此外,故障诊断模型的应用,可依据时间节点,分析出不同故障诊断处理中,振动信号时间差与设备运行状态之间的曲线函数,进而分析出故障机理所具备的振动信号影响数值,实时查证出机械设备故障[3]。

5 实例分析

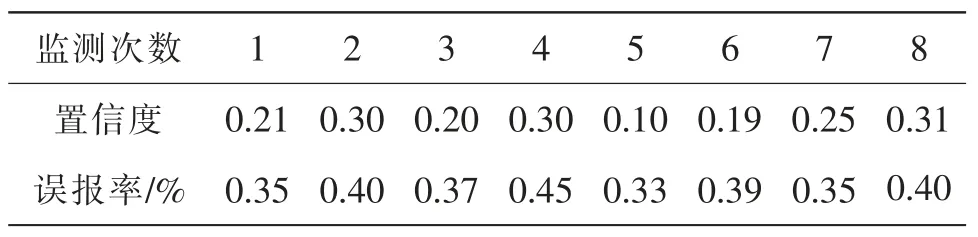

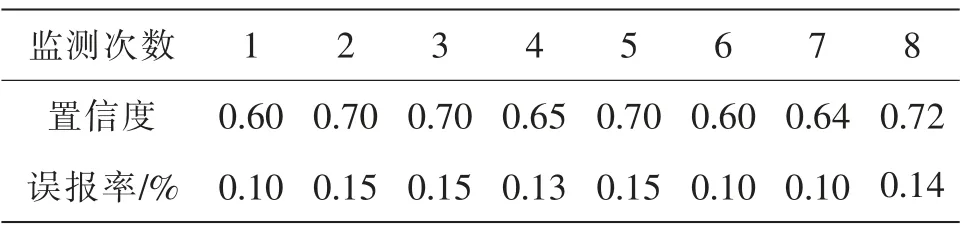

在对纺织机械设备进行故障诊断时,应先确定纺织机械设备的具体参数,例如线路板、内部通讯系统等对信号监测呈现出一定的关联性质的机构。然后通过对比检测法,分析出传统监测模式与振动信号分析模式的数据信息,通过对比得出实操效果。在具体实验过程中,应针对机械设备状态监测的置信度进行记录,以此分析出监测体系中因为参数差异所造成误报率的比例(误报率与置信度成反比)。此外,应保证整体测量环境的稳定性,不让外界干扰因素混入到机械设备故障监测程序中,然后进行分组实验。整个监测次数为8次,然后通过对数据进行分析,得出故障诊断的实际效率,表1~2 分别为对照组与实验组的监测数值。

表1 对照组数据

表2 实验组数据

通过两组数据对比发现,实验组的置信度与误报率高于对照组,且呈现出的操控性能基本符合故障诊断需求,证明基于振动信号分析的监测系统具有更高的监测精度,可精准辨别出故障问题,为后续运维工作的开展提供基础保障。

6 结语

伴随着轻工产业的发展,纺织行业在自动化设备、智能化技术的支持下,已经从传统的人工劳作模式转变为自动生产模式,极大地提高了生产效率。但纺织设备在长时间运行模式下,将因为自身损耗产生一系列的故障问题,会影响企业的正常运作。对此,应采用监测系统,实时分析出纺织设备运行过程中面临的故障问题,然后制定相对应的运维措施,确保设备工作的稳定性。