引信MEMS闭锁机构高g值冲击实验与仿真

裴向前,曹 云,席占稳,聂伟荣,徐 娜

(南京理工大学机械工程学院,江苏 南京 210094)

0 引言

近年来,许多MEMS机构由于体积小、功耗低、灵敏度高等优点在民用与军用领域广受关注,包括MEMS加速度计、MEMS陀螺仪等MEMS传感器[1-4]。很多MEMS机构中,由于机械结构间发生接触与碰撞,存在接触后反弹导致机械故障或在接触后的振动导致重复接触等不稳定现象。机械闭锁机构可以有效地减少这种振动和不稳定的现象,保证机构的稳定性[5-6]。如引信MEMS安全与解除保险机构和MEMS恒通式加速度开关均有闭锁机构,在MEMS引信安保机构中,闭锁机构在解除保险后,处于复杂的外界力学环境下可以保证MEMS机构的稳定[7-8]。因此,MEMS闭锁机构实现可靠闭锁十分重要。

MEMS闭锁机构在大于阈值的加速度作用下,锁头运动与闭锁梁接触并通过闭锁梁弯钩形成闭合。在已开展的MEMS闭锁机构相关研究中重点关注的是结构最终是否闭合,而对闭锁机构在全时域和空间上的运动及闭锁过程的研究较少,这些研究对MEMS设计、制造和可靠性具有非常重要的意义。MEMS隔爆滑块闭锁机构由机械构件组成,需要作相应的机械测试,特别是闭锁性能的研究。南京理工大学的李雯迪、郑灿等人对MEMS隔爆滑块闭锁机构进行了性能测试[9-10];文献[11]研究了MEMS机构的冲击响应;文献[12]对MEMS传感器进行了闭锁阈值的测试研究。以上这些测试仅观察最终是否闭锁或者采用电测量方法,存在一定局限性。除了结构测试和闭锁结果的验证以外,还需要MEMS机构的动态特性分析测试。根据MEMS机构尺寸小、集成度高等特点,近年来主流的MEMS动态测试方法是光学测试这种非接触且无损的方法。光学测量方法能清晰地观测到MEMS器件在时域和空间上的运动,实现器件在任意时刻的可视化,通过对MEMS闭锁机构运动图像的特征提取,获取闭锁过程的运动参数,从而指导闭锁机构的设计。文献[13]在MEMS薄膜动态测试中应用激光多普勒技术,结合静态白光干涉(WLI),研制出混合微运动分析系统,为MEMS三维振动的快速、精确、高分辨率测量提供了最优方案。文献[14]采用高速X射线显微照相术测量了各种形状微管中的稳态流动。文献[15]采用高速摄像技术测试了微光开关在静电驱动下的动态行为。文献[16]采用高速摄像技术,捕捉其闭锁过程,通过高速摄像光学测试得到闭锁机构运动过程,并将提取的实验条件进行有限元仿真可以对比分析实验结果的可靠性,对结构改进设计起到指导作用。文献[17]通过仿真验证了SU-8工艺更易于制造高精度的湿度传感器。文献[18]设计了含闭锁机构的MEMS加速度传感器,通过仿真分析了其闭锁原理及运动特性。文献[16]通过ANSYS对MEMS冲击传感器分析了其力-挠度的关系,本次实验通过光学实验结合实验条件的仿真对实验过程进行全时域的精确分析,除了对实验结果的一致性分析,还为闭锁可行性的理论分析进行数学模型的验证,优化了未来在不同力学环境下的MEMS闭锁机构设计。本文针对MEMS闭锁机构传统MEMS试验对闭锁机构运动过程研究较少的问题,进行了冲击可视化实验与仿真。

1 闭锁机构设计

本文针对引信MEMS安全系统中隔爆滑块闭锁过程开展研究。前期设计和加工的引信MEMS安全系统整体结构如图1所示,主要包括后坐保险机构、离心保险机构、指令锁保险机构和隔爆滑块闭锁机构。引信MEMS安全系统这些多道独立的保险在独立环境激励下,完成安全保险机构的解除。

图1 MEMS安全保险机构Fig.1 MEMS safety insurance agency

当弹丸发射时,MEMS系统垂直于弹轴,后坐保险机构在后坐力的作用下,质量块带动悬臂梁向下运动,解除后坐保险;接下来受到离心力的作用,隔爆滑块水平运动直到抵到离心保险机构,并带动离心悬臂梁脱离卡销,解除离心保险;隔爆滑块继续运动直到柔性臂抵到安保机构基板,弹丸在出炮口后且到安全距离以外之后,电推销器发火,推动指令锁的柔性臂进入活动腔,解除指令锁保险;最后隔爆滑块继续运动直到闭锁机构成功闭锁,隔爆滑块不再运动,传爆序列对正,引信处于待发状态。

1.1 闭锁机构结构改进设计

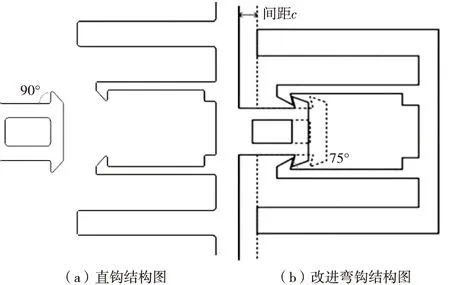

闭锁机构有多种设计,第一种闭锁机构设计如图2所示。隔爆滑块设计一个空槽专门用于锁头,并且槽壁可起到一定阻挡作用,以防闭锁梁在闭锁时由于变形过大无法恢复或者恢复速度过慢,刚性限位块可固定锁头的位移使其准确定位,保证后续传爆序列的对正。当外界环境的激励超出临界值时,锁头的冲击冲开闭锁梁完成闭锁,在保证传爆序列对正的同时闭锁梁不发生塑性变形,加强了MEMS安全系统的可靠性和安全性。

在仿真和实验中发现,经过一次冲击后,隔爆滑块会出现很大程度的反弹,导致可能无法一次性闭锁,甚至在冲击过大时锁头弹出无法闭锁,且锁钩的弯曲角度与闭锁的稳定性相关。

改进的第二种闭锁机构锁钩的弯曲角度由90°直钩改为75°弯钩,如图2(b)所示。

图2 直钩与弯钩结构示意图Fig.2 Schematic diagram of straight hook and curved hook structure

1.2 闭锁机构理论分析

保证完全可靠闭锁的条件是锁头能完全进入锁钩。分析时,可假定锁头在冲击锁钩闭锁梁时,弹簧的拉力和闭锁梁的阻力不变,阻力的大小等于锁头刚好冲进锁钩的临界状态,那么之后隔爆滑块进入闭锁的阈值能量表达式如下:

Vz=V1-Fhdp-FNdhsinα-Ffdhcosα

(1)

式(1)中,V为隔爆滑块的阈值能量,V1为隔爆滑块的冲击能量,Fh为微弹簧对隔爆滑块的拉力,FN为隔爆滑块锁头完全进入闭锁的临界点时闭锁梁对锁头的压力,Ff为锁头完全闭锁的临界点与闭锁梁的摩擦力,dp为隔爆滑块从静止状态开始直到闭锁后的轴向位移,dh为锁头底端至锁钩末端的距离,α为锁头侧边与y轴形成的角度。

根据冲击能量公式,此时隔爆滑块的冲击能量为:

(2)

式(2)中,m为隔爆滑块和弹簧的等效质量,a为冲击加速度的幅值,τ为冲击加速度的脉宽。微弹簧的拉力可表示为:

Fh=Kdp

(3)

式(3)中,K为弹簧的弹性系数。当锁头完全进入锁座的时候,在临界时刻闭锁梁的受力如图3所示。在该时刻位移最大,作用力最大,表达式为[20]:

图3 锁头进入锁钩的临界时刻受力状况Fig.3 Lock latch hook into the critical moment the situation by force

(4)

式(4)中,E为锁钩材料弹性模量,ws为闭锁梁截面的线宽,μ为hs为闭锁梁截面的高度,ls为锁钩底端至锁钩末端的距离。在接触过程中锁钩与锁钩的摩擦力为:

Ff=μFNcosα

(5)

则式(1)可写作:

(6)

从锁头和锁钩开始接触的时间开始计算,可以算出此过程中离心隔爆滑块的实际运动阈值能量Vz>0,由此可以判断出此过程中,隔爆滑块可以完全进入锁座。

2 实验测试

2.1 闭合阈值测试

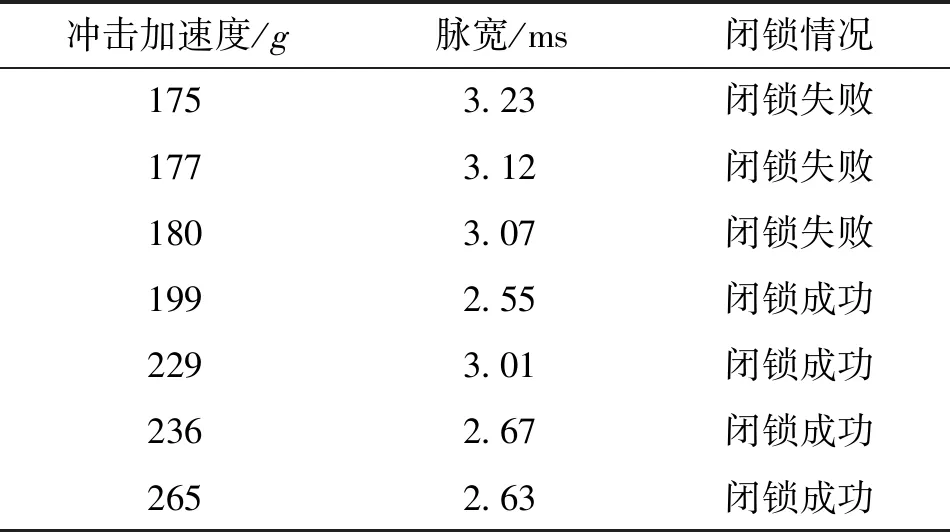

采用马希特击锤系统对MEMS闭锁机构施加冲击载荷,利用标准加速度计采集冲击过程的加速度信号,然后利用显微镜观察闭锁机构是否实现闭锁。两种闭锁机构的测试结果如表1和表2所示。

表1 直钩结构实验结果Tab.1 Straight hook structure experiment results

表2 弯钩结构实验结果Tab.2 Curved hook structure experiment results

由表1可知:当加速度幅值小于199g时,直钩结构均未能实现闭锁;当加速度幅值大于199g时,直钩结构均成功实现闭锁,表明直钩结构的闭锁阈值约为199g。同样地,由表2可知,弯钩结构的闭锁阈值为170g,略低于直钩结构的闭锁阈值。

2.2 闭合过程可视化测试

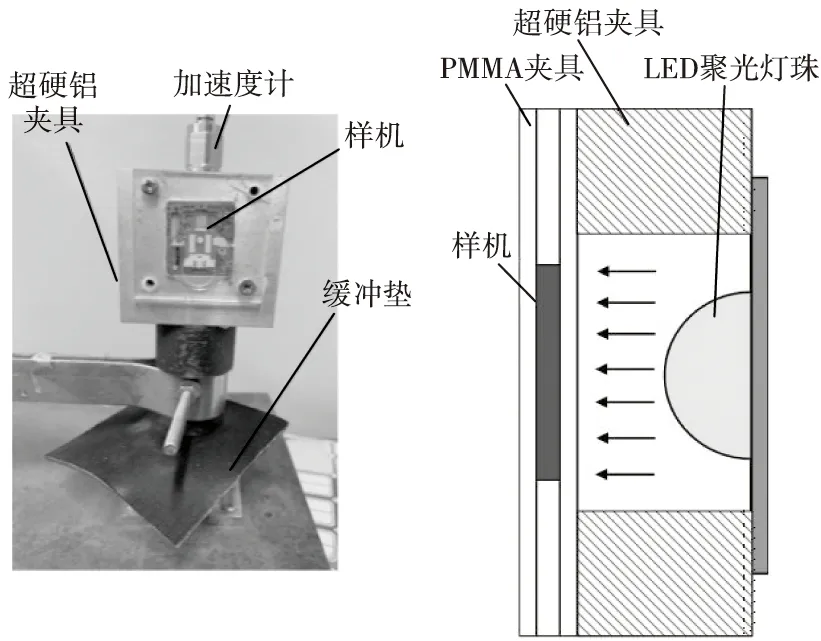

所搭建的冲击环境下微结构瞬态光学测量实验平台如图4所示。

图4 高速摄影实验平台搭建示意图Fig.4 Schematic diagram of high-speed photography experiment platform construction

它主要分为三部分:马希特击锤系统、信号采集系统和高速光学测量系统。将被测MEMS闭锁机构样机封装在PMMA夹具中,并将该夹具及加速度计(CA-YD-102)通过超硬铝夹具固定在锤头上,保证闭锁机构运动方向与冲击方向一致;加速度计信号通过电荷放大器,经由数据采集卡到计算机采集信号,灵敏度为10 mV/g;当锤头从一定高度自由下落到缓冲垫上时,可产生半正弦冲击加速度,通过调节锤头高度和缓冲垫材料和厚度,可产生不同幅值和脉宽的冲击加速度,使用信号采集系统记录冲击过程的加速度信号。

显微镜(Nikon AZ100)通过三脚架云台固定,视场聚焦在锤头的侧面,将锁钩与锁头放大,然后将高速摄像机(Phantom v641)的镜头对准显微镜目镜,调整焦距至视场观察到闭锁机构,用来记录闭锁动态过程与锁头、锁钩的变形过程。显微镜的最大放大倍数选为10倍,高速摄像机的最高拍摄帧频可以达到219 000 f/s,最小曝光时间可以达到1 μs。

闭锁动态过程要求非常高的拍摄帧频,在拍摄过程的曝光短时间内需要达到摄像机传感器要求,所以需要配置高光强光源。由于样机表面不平滑,采用向光或侧光照明方法产生漫反射导致大量光线无法进入显微镜中,因此本次实验选用背光照明的方法,如图5所示。采用20 W聚光灯配备60°透镜使大量光透过样机进入到显微镜物镜中,提高图像的亮度和对比度,并且扩大样机和背景之间的亮度差。

图5 照明方法示意及原理图Fig.5 Schematic diagram of backlighting method

在实验中,高冲击作用下样机和显微镜会有相对运动,在高速运动下需要范围更大的视场来捕捉闭锁开关的整个运动过程,大视场限制了高速摄像机的帧率和图像的分辨率。经过多次实验测试,在10 000 f/s的拍摄速率下图像的成像质量较好,前后两帧图像的时间间隔是100 μs,图像的分辨率是608×500。

首先选取弯钩型闭锁结构进行测试,对闭锁机构施加幅值为284g,脉宽约2.35 ms的冲击加速度,测试结果如图6所示。

图6 在加速度为284 g,拍摄速度10 000 f/s下的闭锁机构闭锁效果Fig.6 The latching effect of the latching mechanism at an acceleration of 284 g and a shooting speed of 10 000 f/s

由锁头和锁钩的间距可知,帧1—帧6中隔爆滑块在冲击加速度的作用下向下运动;在帧7中,滑块的锁头与锁钩接触,推动锁钩向两端产生变形;在帧8中,锁头推动锁钩产生最大变形,此时锁钩被完全撑开,达到可靠闭锁的临界状态;由于此时仍存在较大的冲击能量,滑块在帧9中成功突破锁钩,之后锁钩产生强烈振动;进一步从帧9和帧10可以看出,滑块与刚性限位块发生碰撞,刚性限位块较好地限制了滑块的大位移,具有一定的抗高冲击能力;随后滑块开始反弹,向冲击反方向运动,如帧11—帧14所示,并在帧14中与锁钩相互锁住,由于冲击能量仍未耗尽,滑块作有阻尼衰减振动(帧15—帧25),最终恢复到平衡状态。这里需要注意,在帧25中,理想情况下锁头应该与锁钩相互锁住,实际上两者却出现了一定的间隙,分析其原因为:弹簧和滑块采用分离加工并装配在一起导致弹簧在冲击作用下产生一定的塑性变形,此时弹簧力无法拉回滑块。这也为MEMS安全保险机构及闭锁机构的改进设计和工艺研究提供了指导。接下来选取直钩结构,对直钩结构施加幅值为373g,脉宽约2.35 ms的冲击加速度,结果机构闭锁成功,得到的结果截取闭锁成功的部分如图7所示。

图7 在加速度为373 g,拍摄速度10 000 f/s下的闭锁机构闭锁效果Fig.7 The latching effect of the latching mechanism at an acceleration of 373 g and a shooting speed of 10 000 f/s

同样从隔爆滑块和锁钩的间距可知:帧1—帧5中隔爆滑块在冲击加速度的作用下向下运动,在帧6滑块的锁头接触锁钩,锁钩产生变形,帧7同样锁钩产生最大变形,达到闭锁的临界状态;帧8成功闭锁,此时锁钩产生振动;在加速度的进一步作用下,隔爆滑块由于刚性限位块的反冲击向上运动,如帧10—帧14所示,直到帧15后保持稳定。

再对直钩结构施加幅值765g-415 μs和1 040g-375.9 μs的冲击加速度进行测试,在765g的加速度下机构未闭锁成功,在1 040g的加速度下闭锁成功。结果如图8所示。

图8 加速度为765 g、1 040 g的闭锁效果Fig.8 Latching effect under acceleration of 765 g and 1 040 g

显然,在765g下,帧1—帧10中隔爆滑块向下运动,到帧11中滑块的锁头与锁钩相接触,到帧13中锁头与锁钩的接触变形最大,与373g下对比可看出,锁钩未被完全撑开,此时并未达到闭锁临界状态;随后隔爆滑块被反弹,帧14—帧16中锁头与锁钩的接触越来越少,锁钩恢复到初始状态;帧17—帧20后滑块反弹,闭锁失败。分析原因是:765g虽然幅值较大,但是脉宽较窄,根据式(1)可知,该加速度的冲击能量未达到阈值能量。在1 040g下,闭锁机构成功闭锁并保持稳定。

3 实验结果及分析

3.1 闭锁机构位移曲线

通过边缘检测技术可以比较精确地提取高速摄像图像中滑块的边缘,再对边缘的特征点进行定位,测量该特征点的位移,可以计算出滑块的位移。

摄像机的拍摄速度为10 000 f/s,获取图像的分辨率是608×500。在图像中选择闭锁梁的宽度作为参考值来计算提取算法的精度和隔爆滑块的位移。

得到不同加速度作用下滑块的位移曲线如图9所示。

图9 三次实验结果的位移曲线Fig.9 Displacement curve of three experimental results

从图9可以看出:直钩结构相比于弯钩结构,闭锁之后的运动更加稳定,更易一次性闭锁;三次闭锁的整体位移趋势具有一致性,都是在闭锁之后隔爆滑块撞到刚性限位块有一定反弹,最终保持稳定。

3.2 实验结果与仿真分析对比

MEMS安全保险机构整体结构材料是电铸镍。选取电铸镍的材料参数如表3所示。

表3 电铸镍材料相关参数Tab.3 Electroformed nickel material

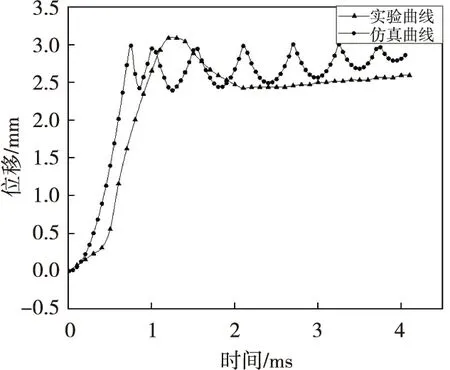

采用有限元分析软件ABAQUS建立隔爆滑块闭锁机构的有限元模型,将实验中采集到的冲击加速度作为载荷施加给闭锁机构进行仿真,结果如图10所示。仿真结果表明,在284g-2.35 ms的冲击加速度下弯钩结构成功实现闭锁。

图10 284 g下闭锁机构应力云图与高速摄像闭锁图Fig.10 The stress cloud diagram of the latching mechanism and the latching diagram of the high-speed camera under 284 g acceleration

稳定状态时锁钩卡住锁头,而实验中锁头与锁钩之间却出现了一定的间隙,其原因主要是由弹簧和滑块分离加工和装配造成的。在仿真结果中,最大应力出现在锁钩冲击闭锁梁时的闭锁梁弯曲处,为840 MPa,小于电铸镍材料的屈服极限1 000 MPa,整体结果不会发生塑性变形,符合强度的设计要求。仿真与实验的滑块位移曲线,如图11所示。

图11 284 g下闭锁机构运动位移仿真与实验对比Fig.11 Simulation and experimental comparison of motion displacement of latching mechanism under 284 g acceleration

由图11可知,在284g冲击作用下,滑块位移的实验测试曲线与仿真曲线的趋势基本一致,滑块运动的位移趋势和仿真结果拟合较好,分别在1.5 ms和1.96 ms抵到刚性定位块,之后均有反弹现象。

直钩结构在373g、2.35 ms和1 040g、375.9 μs冲击加速度下仿真的位移情况如图12、图13所示。

图12 373 g下闭锁机构运动位移仿真与实验对比Fig.12 Simulation and experimental comparison of the movement displacement of the latching mechanism under 373 g

图13 1 040 g下闭锁机构运动位移仿真与实验对比Fig.13 Simulation and experimental comparison of the movement displacement of the latching mechanism under 1 040 g

从图12、图13中可看出,整体运动闭锁趋势是比较拟合的,均有在第一次闭锁之后有所反弹,1 040g-375.9 μs下的反弹次数较少,这是由于脉宽比较短,在闭锁时已经不再有外力作用。

765g-415 μs加速度下的仿真结果表明闭锁机构未能闭锁,与实验结果完全吻合。765g-415 μs加速度下的仿真与实验滑块位移曲线如图14所示。

图14 756 g下闭锁机构仿真应力云图与位移曲线Fig.14 Simulation stress cloud diagram and displacement curve of the latching mechanism under 756 g

4 结论

本文提出了引信MEMS闭锁机构高g值冲击实验与仿真方法,通过搭建冲击环境下微结构瞬态光学测量实验平台,理论分析了闭锁的可行性与阈值,该实验方法完整地记录了低g值长脉宽与高g值窄脉宽下两种闭锁机构的闭锁过程,提取了隔爆滑块的位移变化曲线,并与仿真结果进行了对比,实验测试与仿真结果表明:一致性较好,验证了直钩和弯钩两种结构的闭锁性能;弯钩结构更有利于闭锁机构实现一次性可靠闭锁,且不发生塑性变形。此外,分析了低g值长脉宽284g-2.35 ms闭锁成功,高g值窄脉宽765g-415 μs加速度作用下机构无法闭锁的原因,原因为765g-415 μs加速度下冲击能量较低,未达到闭锁阈值能量,为MEMS闭锁机构的优化设计提供了理论和实验指导。