Cr3C2-NiCr涂层对水力机械材料耐磨蚀性能影响研究*

宫立达,刘 伟

(闽南理工学院 光电与机电工程学院,福建 石狮 362700)

0 引 言

Cr3C2具有常温硬度高、热硬度高、抗氧化性强等特点,当温度达到1 200~1 500 ℃时,才会发生严重氧化,具备较好的耐磨性与耐蚀性,常用于制备抗高温氧化、抗磨损与抗腐蚀涂层[1-5]。Cr3C2涂层的附着力不好,这就需要和NiCr合金组合构成Cr3C2-NiCr复合涂层,以增强涂层的结合强度,提升粉末的沉积率[6]。Cr3C2-NiCr粉末内NiCr合金的用量最多为50%,NiCr用量比例越多,Cr3C2-NiCr涂层的韧性越强,硬度越低,耐磨性越差[7]。Cr3C2与NiCr的比例决定了涂层性能的好坏[8]。

水力机械材料过流部件常用的基材是0Cr13Ni4Mo不锈钢,利用WC陶瓷涂层防护基材表面,具有很好的耐磨蚀作用[9-10]。部分过流部件实施表面防护时,需要实施焊接与去应力退火等处理,处理时的温度超过600 ℃,高温会导致WC类涂层出现裂纹与剥落等现象,导致不能使用WC类涂层进行防护[11-12],因此需要使用Cr3C2-NiCr涂层进行防护。

常用的制备Cr3C2-NiCr涂层的方式为超音速热喷涂技术[13-16],但该技术制备的涂层结合强度较弱,孔隙率较高,也不适合用于防护水力机械材料过流部件表面[17-18]。2015年以来,爆炸喷涂设备具有很好的发展与应用[19],所以本文选用UDS-200全自动爆炸喷涂系统为喷涂设备,制备了Cr3C2-NiCr涂层样品,研究了Cr3C2-NiCr涂层对水力机械材料耐磨蚀性能的影响。

1 实验

1.1 基体材料

实验选取水力机械材料中的A3钢为基体材料,A3钢表面存在很多矿物油,局部锈蚀也较重,需要对基体材料做除油、除锈与打磨处理,提升涂层与基体间的附着力。

首先,通过碱液除油法对基体材料实施除油处理,除油液配方与工艺条件为:70 g/L的NaOH、30 g/L的Na2CO3、50 g/L的Na3PO4和2~3 g/L的OP-10,温度为80~100 ℃,时间为20~30 min;其次,通过酸洗除锈法对基体材料实施除锈处理,除锈的配方与工艺条件为:30%~35%的H2SO4、Fe2+含量<130~150 g/L,温度为50~70 ℃,时间以除净为止;最后,对除油和除锈后的基体材料进行打磨处理,以各个表面打磨光滑为止。

1.2 样品的制备

首先,混合制备了Cr3C2-NiCr粉末,粒径为16~41 μm,Cr、C和Ni元素的含量分别为 69.1%,9.7%和21.2%(质量分数);然后,利用UDS-200全自动爆炸喷涂系统为喷涂设备,制作了5种不同喷涂功率下的Cr3C2-NiCr涂层,制作工艺如下:喷涂功率分别为20,25,30,35和40 kW,喷涂距离为150 mm,送粉速率为53 g/min,喷枪速率为2 m/min;最后,利用HX-JX2金相分析仪测试了5种涂层仅涂1层的孔隙率,结果如表1所示。

表1 不同喷涂功率下Cr3C2-NiCr涂层的孔隙率

1.3 样品的表征与性能测试

通过ULTRA55场发射扫描电子显微镜(FE-SEM)观察Cr3C2-NiCr涂层样品的表面形貌;利用HX-1000TM自动转塔显微硬度计测试样品的显微硬度,峰值载荷为3 N,加载时间为9 s。

1.3.1 耐磨性能测试

利用山东保航机械设备制造有限公司的四球摩擦磨损试验机观察Cr3C2-NiCr涂层样品对水力机械材料耐磨性能的影响,使用5 mm氮化硅陶瓷球实施对磨,摩擦圆半径为7 mm;利用LE225D电子天平称量样品的质量损失。

1.3.2 耐腐蚀性能测试

利用上海和晟仪器科技有限公司的精密盐雾试验箱实施中性盐雾腐蚀试验,测试Cr3C2-NiCr涂层样品对水力机械材料耐腐蚀性能的影响。该精密盐雾试验箱经过福建方圆校准检测科技研究院有限公司校准后,其实验精度与可靠性较高,以3.6%NaCl溶液为实验溶液,PH值在6.5~7.2范围内,盐雾箱温度为(36±3)℃,测试时间为144 h。

由于Cr3C2-NiCr涂层样品表面的锈斑比较疏松,较易脱落,所以将样品放进装有酒精的超声清洗机内,超声清洗1 h,对除掉锈斑与腐蚀产物后的样品进行称重。通过腐蚀后Cr3C2-NiCr涂层样品的质量损失速率判断其耐腐蚀性能,质量损失速率公式如下

(1)

其中,v为Cr3C2-NiCr涂层样品的质量损失速率,mg/h;Δq为腐蚀前后样品的质量变化,mg;q1为腐蚀前样品的质量,mg;q2为腐蚀后样品的质量,mg。

2 结果与讨论

2.1 耐磨性能影响

选取孔隙率为3.26%的Cr3C2-NiCr涂层样品,利用四球摩擦磨损试验机实施干摩擦实验,测试样品对水力机械材料耐磨性能的影响。Cr3C2-NiCr涂层样品的磨痕微观形貌如图1所示。

图1(a)为低倍度下样品的磨痕微观形貌。从图1(a)可以看出,实施摩擦磨损后,样品表面的磨痕部位比其余部位更为光滑,磨痕呈现清晰的条纹状,整体磨损较为轻微。图1(b)为高倍度下样品的磨痕微观形貌。由图1(b)可知,样品表面因摩擦形成的犁沟状磨痕清晰可见,表面光滑平顺,局部地区裂纹明显,且能观察到有凹坑出现。这是因为Cr3C2-NiCr涂层样品与对磨球间基本为磨粒磨损,对磨球与样品内的硬质凸起颗粒互相研磨,将样品表面变得光滑,而摩擦形成的磨屑会进一步划伤样品的表面,形成细微裂纹;同时部分样品与A3钢表面粘接不够紧密,致使硬质颗粒剥落,从而形成凹坑。此外,由于Cr3C2-NiCr涂层样品内具有脆硬相,在磨粒磨损过程中,硬脆相容易形成应力集合,导致出现裂纹源,沿着硬质颗粒和Cr3C2-NiCr涂层样品与A3钢表面粘结相的结合面拓展。

图1 Cr3C2-NiCr涂层样品的磨痕微观形貌

图2为Cr3C2-NiCr涂层样品和A3钢的摩擦系数关系图。由图2可知,Cr3C2-NiCr涂层样品的摩擦系数呈现先升高后降低的趋势,升高和降低的波动幅度较小,摩擦系数基本稳定在0.6左右,说明Cr3C2-NiCr涂层样品的稳定性较高。这是因为在摩擦初期,Cr3C2-NiCr涂层样品的表面比较粗糙,随着摩擦的持续进行,凸起部分渐渐被磨掉,样品的摩擦界面逐渐变得光滑,从而对样品的耐磨性能形成一定的强化。另外,A3钢表面的摩擦系数均较高,基本保持在0.7~1.2的范围内,且存在剧烈的波动幅度,表明A3钢表面逐渐被磨削,形成了很多的磨屑使摩擦界面变得粗糙,扩大了A3钢表面的磨损程度。总体来看,随着磨损时间的延长,Cr3C2-NiCr涂层样品的失重明显低于A3钢,因此喷涂了Cr3C2-NiCr涂层样品的A3钢耐磨性能明显好于没有涂层的A3钢。

图2 Cr3C2-NiCr涂层样品和A3钢的摩擦系数关系图

利用四球摩擦磨损试验机测试3.26%和18.75% 孔隙率的Cr3C2-NiCr涂层样品在不同摩擦速度、摩擦温度和摩擦角度情况下的质量磨损率,结果如表2所示。由表2可知,两种不同孔隙率Cr3C2-NiCr涂层样品在4种摩擦条件下,随着摩擦角度的不断增加,质量磨损率均逐渐提升,在摩擦角度为70°时,质量磨损率达到最大。18.75%孔隙率的Cr3C2-NiCr涂层样品在4种摩擦条件下的质量磨损率均高于3.26%孔隙率的Cr3C2-NiCr涂层样品。

表2 不同摩擦速度、摩擦温度与摩擦角度下Cr3C2-NiCr涂层样品的质量磨损率测试结果

从表2可以看出,摩擦速度对样品的质量磨损率影响非常大,两种不同孔隙率的Cr3C2-NiCr涂层样品在同一摩擦温度情况下,摩擦速度为220 m/s的样品的质量磨损率明显低于摩擦速度为430 m/s的样品;在同一摩擦速度情况下,摩擦温度低的样品的质量磨损率普遍高于摩擦温度高的样品,样品的质量磨损率与摩擦温度成反比;随着摩擦角度的增大,摩擦速度对样品质量磨损率的影响明显高于摩擦温度。在同一磨损条件下,Cr3C2-NiCr涂层样品的质量磨损率越低,反映其质量越好。样品在摩擦过程中存在动能与热能,摩擦速度决定摩擦动能,摩擦温度决定摩擦热能,这就表明随着摩擦速度和摩擦温度的提升,由摩擦导致的动能和热影响范围增大,储存能增强,造成Cr3C2-NiCr涂层样品的质量磨损率提高。

塑性材料在摩擦角度为20~30°时,质量磨损率达到最高,脆性材料在摩擦角度最大时,质量磨损率达到最高。Cr3C2-NiCr涂层样品符合脆性材料磨损特征,表明Cr3C2-NiCr涂层样品属于脆性材料。因此,摩擦温度越高,Cr3C2-NiCr涂层样品粘结相的韧性就越大,在摩擦时韧性相的变形协调作用也越大,从而降低了出现裂纹与涂层剥落的概率。说明摩擦温度对Cr3C2-NiCr涂层质量磨损率的影响和其结构关系密切。

由表2可知,在摩擦角度为70°、摩擦速度为430 m/s、摩擦温度为700 ℃时,3.26%和18.75%孔隙率的Cr3C2-NiCr涂层样品的质量磨损率最高,分别为7.5和12.0 mg/g,可知Cr3C2-NiCr涂层样品的孔隙率越高,耐磨性能越差。几种因素对涂层耐磨性能的影响依次为:摩擦速度>摩擦角度>摩擦温度。

利用四球摩擦磨损试验机实施浸油摩擦,测试3.26%和18.75%孔隙率的Cr3C2-NiCr涂层样品在不同载荷、加载时间下与A3钢的摩擦系数,结果如表3所示。

表3 不同载荷、加载时间下Cr3C2-NiCr涂层样品与A3钢浸油摩擦的摩擦系数

由表3可知,在载荷为50 N的情况下,3.26%和18.75%孔隙率的Cr3C2-NiCr涂层样品的平均摩擦系数分别为0.16和0.13;在载荷为100 N的情况下,其平均摩擦系数分别为0.11和0.10;在载荷为150 N的情况下,其平均摩擦系数分别为0.09和0.07。说明在浸油摩擦情况下,随着载荷的提升,Cr3C2-NiCr涂层样品的摩擦系数不断下降;且在同一载荷情况下,低孔隙率样品的摩擦系数均高于高孔隙率样品。加载时间对Cr3C2-NiCr涂层样品摩擦系数的影响没有规律可循,随着加载时间的增加,样品的摩擦系数出现无规律的上下波动。

表4为 不同载荷、磨痕宽度下Cr3C2-NiCr涂层样品与A3钢浸油摩擦的磨痕深度结果。由表4可知,在载荷为50 N的情况下,3.26%和18.75%孔隙率的Cr3C2-NiCr涂层样品的平均磨痕深度分别为0.56和1.2 μm;在载荷为100 N的情况下,其平均磨痕深度分别为0.83和1.13 μm;在载荷为150 N的情况下,其平均磨痕深度分别为1.29和1.47 μm。当孔隙率一致时,随着载荷的增加,涂层的磨损量增大;当载荷一致时,高孔隙率样品的硬度较低,磨损量较大。说明在浸油摩擦情况下,虽然Cr3C2-NiCr涂层样品的孔隙率具有减轻摩擦的作用,但孔隙率本身带给Cr3C2-NiCr涂层样品的摩擦作用远远大于减磨作用,Cr3C2-NiCr涂层样品的孔隙率越高,摩擦量越大。

表4 不同载荷、磨痕宽度下Cr3C2-NiCr涂层样品与A3钢浸油摩擦的磨痕深度

2.2 耐腐蚀性能影响

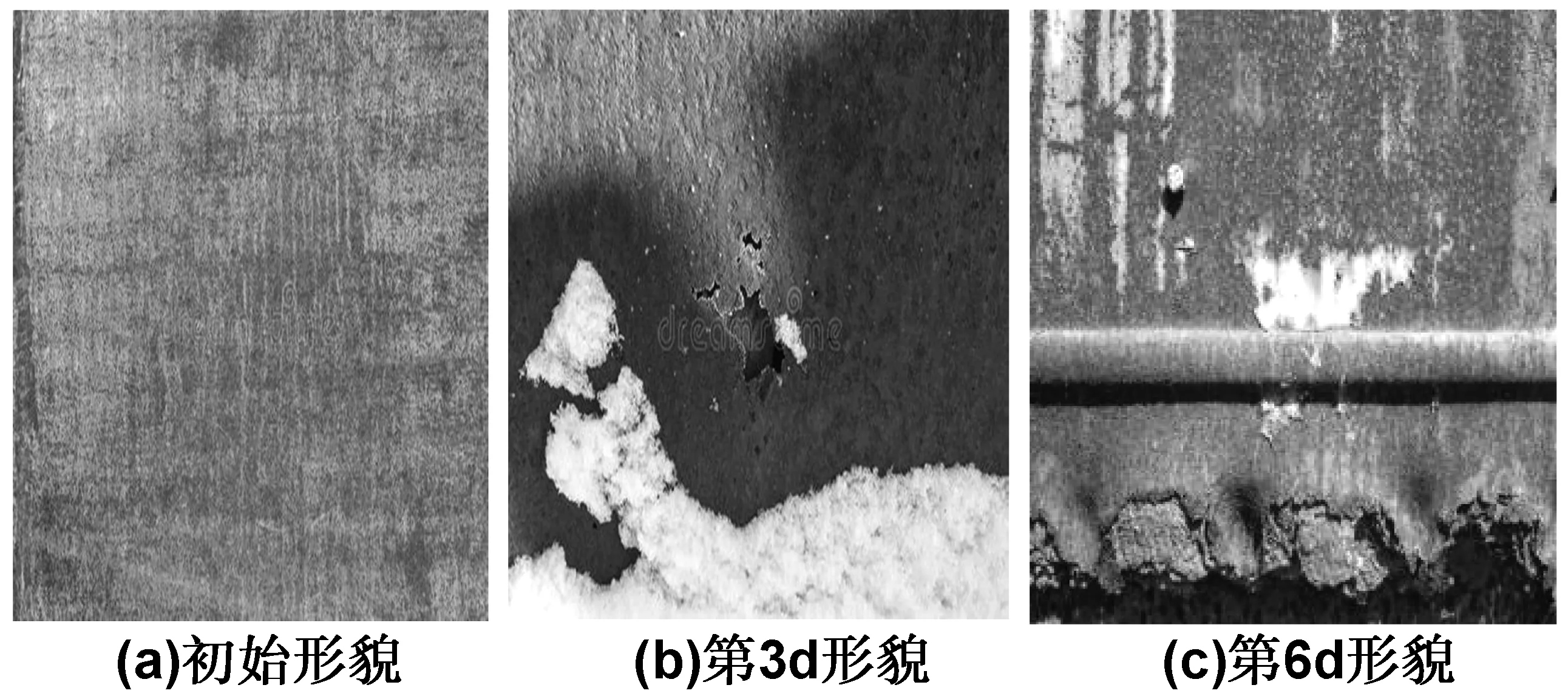

利用盐雾试验箱测试测试5种孔隙率Cr3C2-NiCr涂层样品对水力机械材料耐腐蚀性能的影响,实验过程中,每过一段时间取出Cr3C2-NiCr涂层样品,观察这5种涂层样品的腐蚀变化程度。图3~7为5种孔隙率Cr3C2-NiCr涂层样品的腐蚀形貌变化程度。

图3 3.26%孔隙率的Cr3C2-NiCr涂层样品的腐蚀形貌变化程度

图4 5.18%孔隙率的Cr3C2-NiCr涂层样品的腐蚀形貌变化程度

由图3~7可知,经过3 d腐蚀后,仅有3.26%孔隙率的Cr3C2-NiCr涂层样品没有形成腐蚀锈斑;5.74%孔隙率的Cr3C2-NiCr涂层样品出现很多球状腐蚀物,变化较小;剩下的3种孔隙率Cr3C2-NiCr涂层样品均有锈斑并不断向四周展开,其中18.75%孔隙率的Cr3C2-NiCr涂层样品的锈斑最为严重。经过6 d腐蚀后,3.26%孔隙率的Cr3C2-NiCr涂层样品仍未形成腐蚀锈斑,表明其耐腐蚀性能较好,剩余4种Cr3C2-NiCr涂层样品均形成不同程度的腐蚀。说明孔隙率越高的Cr3C2-NiCr涂层样品,被腐蚀程度越严重,孔隙率大小和Cr3C2-NiCr涂层的耐腐蚀性能具有负相关关系。

图5 5.74%孔隙率的Cr3C2-NiCr涂层样品的腐蚀形貌变化程度

图6 6.49%孔隙率的Cr3C2-NiCr涂层样品的腐蚀形貌变化程度

图7 18.75%孔隙率的Cr3C2-NiCr涂层样品的腐蚀形貌变化程度

表5为不同孔隙率Cr3C2-NiCr涂层样品腐蚀前后的显微硬度变化程度。由表5可知,经过6 d的腐蚀后,每种样品的显微硬度都呈现下降的趋势,说明盐雾腐蚀具有软化Cr3C2-NiCr涂层的作用。

表5 不同孔隙率Cr3C2-NiCr涂层样品腐蚀前后的显微硬度变化程度

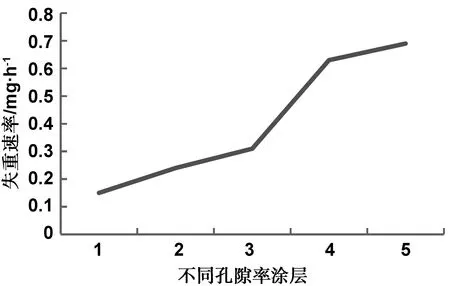

图8和9分别为不同孔隙率的Cr3C2-NiCr涂层样品盐雾腐蚀的失重程度和失重速率。图中横坐标1~5分别为3.26%,5.18%,5.74%,6.49%和18.75%孔隙率的Cr3C2-NiCr涂层样品。从图8和9可以看出,随着孔隙率的逐渐提升,Cr3C2-NiCr涂层样品的失重量和失重速率均不断提升,这与图3~7中样品腐蚀锈斑的扩展情况一致。

图8 不同孔隙率的Cr3C2-NiCr涂层样品盐雾腐蚀的失重程度

图9 不同孔隙率的Cr3C2-NiCr涂层样品盐雾腐蚀的失重速率

通过喷涂不同层数,研究了Cr3C2-NiCr涂层层数对水力机械材料耐腐蚀性能的影响。选取孔隙率为3.26%的Cr3C2-NiCr涂层样品,在A3钢表面分别涂上1~3层的Cr3C2-NiCr涂层,分析样品的腐蚀速率,结果如表6所示。由表6可知,当涂层层数一致时,随着腐蚀时间的延长,3种Cr3C2-NiCr涂层的腐蚀速率均逐步增大;当腐蚀时间一致时,喷涂3层Cr3C2-NiCr涂层的样品腐蚀速率明显低于喷涂1层和2层的样品。说明喷涂层数越多,则Cr3C2-NiCr涂层的腐蚀速率越低,耐腐蚀性能越好,能更好地保护A3钢基体不被介质腐蚀。

表6 不同涂层层数样品的腐蚀速率测试结果

3 结 论

选用UDS-200全自动爆炸喷涂系统为喷涂设备,制备了Cr3C2-NiCr涂层样品,研究了样品的表面形貌、显微硬度以及样品对水力机械材料的耐磨性能和耐腐蚀性能的影响,得到以下结论:

(1)实施摩擦磨损后,样品表面的磨痕部位比其余部位更为光滑,磨痕呈现清晰的条纹状,整体磨损较为轻微,Cr3C2-NiCr涂层样品内具有脆硬相,在磨粒磨损过程中,硬脆相容易形成应力集合,导致出现裂纹源。

(2)随着磨损时间的延长,Cr3C2-NiCr涂层样品的失重明显低于A3钢,样品的摩擦系数呈现先升高后降低的趋势,摩擦系数基本稳定在0.6左右。

(3)Cr3C2-NiCr涂层属于脆性材料,其孔隙率越高,耐磨性能越差。几种因素对涂层耐磨性能的影响依次为:摩擦速度>摩擦角度>摩擦温度。

(4)在浸油摩擦情况下,随着载荷的提升,Cr3C2-NiCr涂层样品的摩擦系数不断下降;且在同一载荷情况下,低孔隙率样品的摩擦系数均高于高孔隙率样品;孔隙本身带给Cr3C2-NiCr涂层的磨损损伤作用高于孔隙的减磨作用,样品的孔隙率越高,摩擦量越大。

(5)Cr3C2-NiCr涂层样品的孔隙率越高,耐腐蚀性能越差;随着孔隙率的逐渐提升,Cr3C2-NiCr涂层样品的失重量和失重速率均不断提升;喷涂层数越多,则Cr3C2-NiCr涂层的腐蚀速率越低,耐腐蚀性能越好,能够更好地保护A3钢基体不被介质腐蚀。