取向磁场强度对磁流变弹性体力磁性能的影响*

郭子尧,高 伟,杨育梅

(兰州理工大学 理学院,兰州 730050)

0 引 言

磁流变弹性体(Magnetorheological Elastomers,缩写为MRE)是在磁流变液的基础上发展起来的一种新型智能材料,其主要采用具有粘塑性的高分子聚合物代替磁流变液中的非磁性液体作为基体、微米级的软磁性颗粒作为填充相通过一系列化学和物理手段固化后得到。该类智能材料不仅保持了磁流变液的响应快、可逆性好等特性,而且解决了磁流变液稳定性差、易磨损、易沉降等不良特性[1-2]。MRE的变形行为、剪切储能模量以及损耗因子等在磁场作用下具有连续、快速可调的特性,使得其在建筑、桥梁、汽车隔振等领域展现出巨大应用潜力。

近年来,MRE材料的研究发展得到了许多学者的关注。在制备材料选取方面,硅橡胶由于具有模量低、流动性好以及成本低等优点被广泛选用为基体材料[3]。除此之外,天然橡胶[4]、异丁烯橡胶[5]、热塑性聚氨酯橡胶[6]和混合橡胶[7]等也常被作为基体制备MRE。MRE的磁弹性能除与基体的选择有关外,填充颗粒的选取也对其具有显著的影响。羰基铁粉由于具有高饱和磁化强度和高磁导率等优点被作为填充颗粒大量应用[8]。另外,Fe、Co、Ni纳米线[9]、复合磁性粒子[10]、铁的氧化物[11]、硬磁粒子[12]、钴粉[13]和混合颗粒[14]等也作为填充相被用来制备MRE。

此外,MRE的制备方式对其磁弹性能也有着重大的影响。根据基体材料固化时是否施加磁场,MRE的制备方式分为无场制备和有场制备两种方式[15]。无场条件下制备的MRE其磁敏颗粒随机分布于基体中,故为各向同性MRE;而有场条件下制备的MRE由于其内部磁敏颗粒被磁化后在基体中成链状分布,固化后,链状结构仍然保留在基体中,故为各向异性MRE。与无场制备的磁流变弹性体相比,有场条件下制备的磁性颗粒呈链状结构的MRE一般具有更高的磁流变效应和磁致模量变化[16-18]。Wu等[19]以羰基铁粉为磁性填充颗粒、聚氨酯为基体且掺入增塑剂邻苯二甲酸二异辛酯(DOP)制备了的各向异性MRE。研究表明,含70%(质量分数)羰基铁粉和15%DOP的各向异性聚氨酯基MRE的绝对磁流变效应达到1.16 MPa,相对磁流变效应达到386.7%。Kaleta等[20]以热塑性塑料为基体、60um的Fe粒子作为磁性填充颗粒分别在有取向磁场和无取向磁场的条件下制备了不同种类的MRE,并对比分析了两种MRE的性能,结果表明,各向异性MRE比各向同性MRE拥有更高的磁流变效应。Chen和Fan等[21-22]在强磁场条件下,分别以硅橡胶和天然橡胶为基体、羰基铁粉为磁性颗粒制备了不同种类MRE,并对材料性能进行了研究,结果表明,在1000mT外加磁场下硅橡胶基MRE的剪切模量可达到3.34MPa,相对磁流变效应达到878%;天然橡胶基MRE的剪切模量增加到3.6 MPa,相对磁流变效应增加了131%。可以看出,MRE内部颗粒分布对材料的磁致性能具有重要的影响,形成的共识是在有场条件下获得的材料性能显著高于无场条件下的情形,然而详细探讨取向磁场的大小对MRE的磁弹性行为的影响及其机制的研究较少。

本文将以硅橡胶为基体、羟基铁粉为填充相在不同大小的取向磁场中制备了两种不同配比的MRE,利用准静态剪切实验获得了所制备样品的磁弹性能,得到取向磁场的大小对其磁弹性性能的影响规律,并结合微结构分布特征对相关现象进行了解释。

1 实验测试及方法

1.1 实验样品制备

1.1.1 实验材料:

本实验中选用的材料有:硅橡胶,选用上海蔼科松科技有限公司的Essil 296;填充磁性颗粒为羟基铁粉,购置于江苏天一超细金属粉末有限公司,型号为RXE,其平均粒径为1.78 μm;二甲基硅油作为磁性颗粒与硅橡胶接触的润滑剂和固化剂,选用了北京海贝思科技有限公司粘度为500 cp的聚二甲基硅氧烷。

1.1.2 样品制备过程

分别按两种不同配比称取一定质量的硅橡胶加入烧杯中,然后添加一定质量的硅油和铁粉,样品各成分配比见表1。称取结束后进行充分搅拌至各组分混合均匀,然后将搅拌均匀的材料放入真空箱中进行脱泡处理,5 min后取出脱泡后的材料注入模具中,接着再次放进真空箱中进行二次脱泡处理。5 min后取出模具并将模具放入提前准备好的取向磁场中进行磁化。取向磁场大小分别为100、150、200、250、300 mT。1 h后将模具从磁场中取出并放进干燥箱中在60 ℃的环境中进行固化2 h,得到MRE样品。

表1 所制备两种样品中各成分组成比

1.2 实验测试

(1)微结构表征测试:将样品沿着取向磁场方向剖开,运用扫描电子显微镜(SEM)进行观测。

(2)准静态剪切测试:利用电子万能试验机对MRE的准静态剪切性能进行表征,其中力传感器的量程为100N,精度为0.001 N。利用C型电磁铁对样品区域提供均匀磁场,磁极直径为50 mm,两磁极之间气隙为25 mm,通过调节线圈中的电流使其产生0~0.5 T连续变化的磁场。

首先,将所测样品用胶水粘于两铜板上40 min,以便样品在铜板上粘贴牢固(其中一个铜板固定在拉伸机的底座上,另一个铜板连接在拉伸机的横梁上,当横梁往上拉伸时粘贴于两铜板间的样品就会随着铜板的相对运动中产生剪切作用)。然后,在不同的均匀磁场中拉伸试验机的横梁以得到应力-应变曲线(本实验横梁移动速度为5 mm/min,横梁位移为1 mm,线圈中的电流分别为0、2、4、6、8 A)。实验过程中样品表面与电磁铁产生的磁场方向相垂直。实验装置如图1。在实验测试开始前,为了消除马林斯效应,得到稳定的应力-应变曲线,对测试样品在零场环境中循环剪切3~4次[23]。

图1 实验测试装置图

2 结果与讨论

2.1 取向磁场对微结构分布的影响

图2为不同条件下制备的3种MRE在平行于取向磁场方向的微结构分布图。从图中可以看出羟基铁粉在MRE中呈链状分布,这是由于外加磁场作用下磁敏颗粒之间产生相互作用的磁力,通过形成链状结构减小颗粒之间的磁能。图2(a)和(b)分别是取向磁场为200mT、硅油含量为4%和7%的两种MRE的SEM图像,对比发现(b)中的磁敏颗粒链较图(a)更清晰一些,几乎没有呈小堆聚集的状态,而图(a)会出现小部分聚集状态,这说明硅油对于铁粉颗粒在MRE中的分布状态有一定的影响:硅油含量越高铁粉颗粒在MRE中运动的越快,所形成链分布越清晰。图2(c)是硅油含量为7%、取向磁场为300mT的MRE的 SEM图像,与图(b)对比发现图(c)中形成的磁敏颗粒链较图(b)更加清晰,这说明磁敏颗粒的移动不仅与硅油含量有关,取向磁场的大小也起到一定作用,即相同硅油含量下,取向磁场越大,铁粉颗粒的移动越强,形成的颗粒链越清晰。因此可以看出取向磁场的大小与基体中硅油含量对MRE内铁粉颗粒的分布起到至关重要的作用。

图2 不同条件下制备的MRE的SEM图像:(a)200mT取向磁场硅油含量为4%的MRE;(b)200mT取向磁场硅油含量为7%的MRE;(c)300mT取向磁场硅油含量为7%的MRE

2.2 取向磁场对磁致剪切模量的影响

为了探索磁场对MRE力学行为的影响,图3给出了不同磁场环境中取向磁场为300mT硅油含量为4%的MRE的剪切应力-应变关系。从图中可以看出,MRE材料在加卸载过程中的剪切应力-应变曲线均表现出明显的滞后行为,且随着均匀磁场的增大,滞后的现象越明显,这说明磁流变弹性体在剪切过程中表现出很强的弹塑性行为,并且随着磁场的增大弹塑性行为越明显。此外,还可以看出剪切应力-应变曲线的斜率随着磁场强度的增大而增大,即材料的磁致效应随着磁场的增大而增大。材料剪切后的残余应变也随着磁场的增大而增大,这是由于在剪切MRE发生形变的过程中,材料中的铁粉在磁场的作用下与橡胶之间相互作用消耗了一定的能量,并且随着磁场的增大,铁粉颗粒要发生的移动越大,与橡胶的作用就越大,消耗的能量就越大,因此残余应变就越大。

图3 不同磁场环境中取向磁场为300mT硅油含量为4%的MRE的剪切应力-应变关系

分别对各个样品应力-应变曲线的加载段进行线性拟合,得出所测样品在不同磁场环境中的剪切模量。图4和图5分别给出了在不同磁场环境下硅油含量为4%和7%的MRE剪切模量随取向磁场的变化关系。从图中可以看出,在同一磁场环境中,样品的剪切模量随着取向磁场的增大而增大。对于硅油含量为4%的样品,弹性模量随着取向磁场的增大在不断增大,当通大小为6A和8A电流的磁场中几乎呈线性增长,而对于硅油含量为7%的样品,当取向磁场大于250mT,样品的弹性模量增长趋势变缓。同一取向磁场下制备的样品中,硅油含量为7%的样品剪切模量明显高于4%的样品。这说明硅油对于铁粉在硅橡胶中的移动起到了很重要的作用,硅油的含量越高,磁敏颗粒与基体之间的摩擦越小,使得磁敏颗粒在基体中的移动更加容易。将未固化的样品放入取向磁场中进行固化时,铁粉会在磁场的作用下发生移动并随着取向磁场呈链状分布,而7%硅油含量的样品中由于硅油的作用,铁粉的聚集程度要低些,以致形成的链状结构更加均匀,进而使得铁粉颗粒之间相互作用力增强,因而7%硅油含量的样品剪切模量大。此外,对于同一取向磁场环境下制备的样品,其剪切模量随着外加磁场强度的增大而增大。

图4 不同磁场环境中硅油含量为4%的MRE的剪切模量随取向磁场的变化关系

图5 不同磁场环境中硅油含量为7%的MRE剪切模量随取向磁场的变化关系

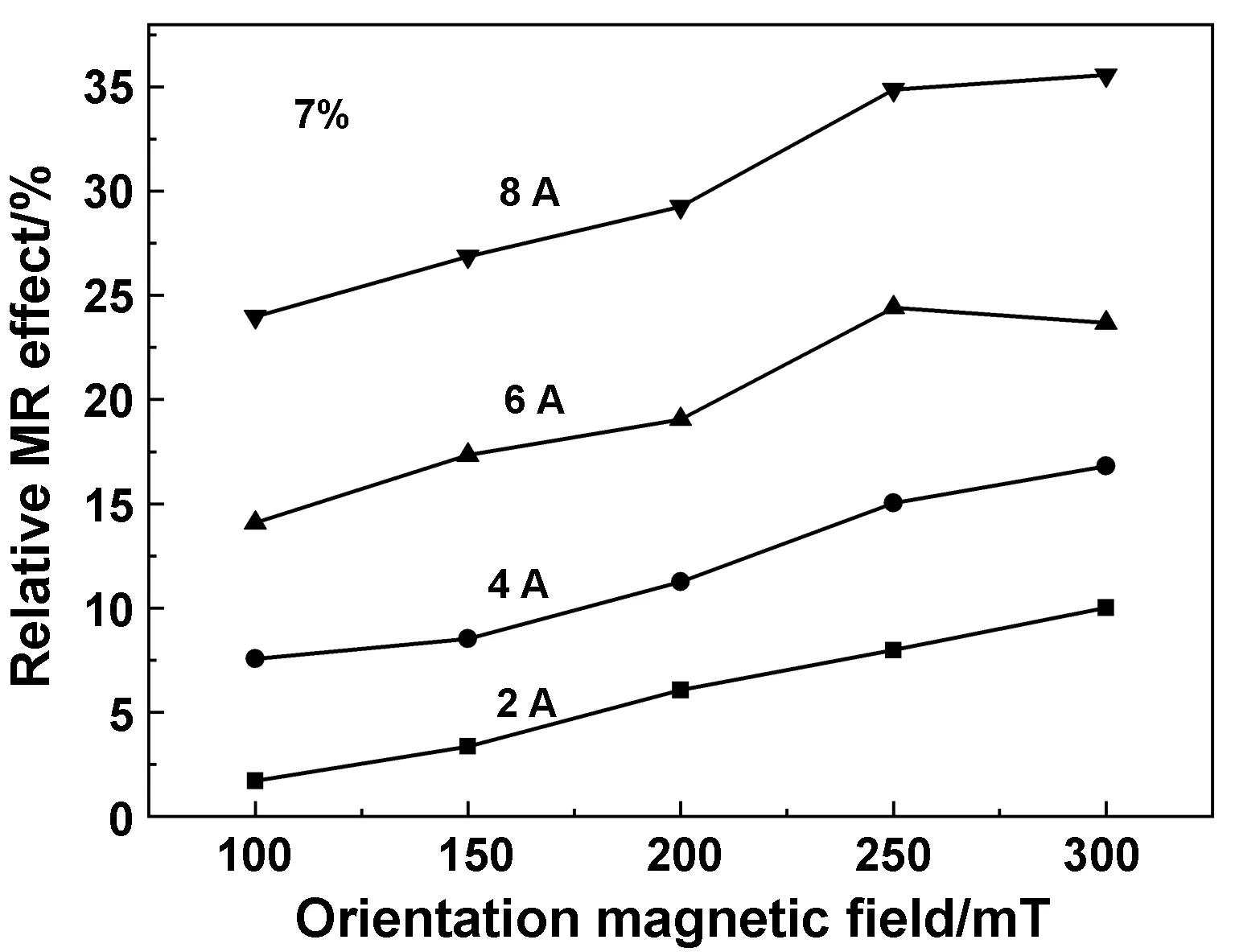

2.3 取向磁场对磁流变效应的影响

为了进一步分析MRE对磁场的依赖特征,引用了MRE的相对磁流变效应[24]:

(1)

其中GH为外加磁场强度为H时复合材料的剪切模量,G0为材料的零场剪切模量。

图6和图7分别给出了硅油含量为4%和7%的MRE相对磁流变效应随取向磁场的变化关系。可以看出,在同一磁场环境中,MRE的相对磁流变效应随着取向磁场的增大而增大。对于硅油含量为4%的这组样品,其在4、6、8 A的磁场环境中,相对磁流变效应在取向磁场从100mT增加到250mT的区间内增长趋势非常明显,当从250mT增加到300mT时增长趋势明显变缓,而在2A的磁场环境中,其取向磁场从100mT增加到250mT,相对磁流变效应增加趋势较缓,当取向磁场从250mT增加到300mT时,相对磁流变效应极速增长;对于硅油含量为7%的样品,较硅油含量为4%的样品其增长幅度明显降低,只有在6A和8A的磁场环境中,取向磁场从200mT增加到250mT时增加趋势更加明显,而当取向磁场从250mT增加到300mT时,其增加趋势明显减缓。这是因为在磁化过程中不同大小的取向磁场对磁敏颗粒的移动产生不同的影响,取向磁场越大,磁敏颗粒移动越强,所形成的磁敏颗粒链越稳定(如图8所示)。对于硅油含量为4%的MRE,在取向磁场为100~250mT时MRE中的磁敏颗粒并未充分移动以形成稳定的磁敏颗粒链,当加入一定磁场后,磁敏颗粒将会在磁场的作用下继续移动,而对于2A的磁场环境中,因为磁场的磁力小,不能引起磁敏颗粒大量的移动,因此增长缓慢。而对于硅油含量为7%的MRE由于其本身形成的链状基本稳定,因此磁场对其颗粒的移动只起到微小作用,当取向磁场增加到250mT时,磁流变效应增长趋势不明显,这说明磁敏颗粒在250mT磁场中形成的链状已经基本稳定。

图6 不同磁场环境中硅油含量为4%的MRE相对磁流变效应随取向磁场的变化关系

图7 不同磁场环境中硅油含量为7%的MRE相对磁流变效应随取向磁场的变化关系

图8 磁敏颗粒在取向磁场的作用下移动示意图

2.4 取向磁场对损耗性能的影响

从加卸载曲线中也可以得到MRE材料的损耗因子,其表示在伸长和恢复的变形过程中复合材料的能量损耗,定义为[25]:

sinδ=ΔE/πσaεa

(2)

(3)

其中tanδ为材料的损耗因子,σa与εa分别为应力与应变的幅值;ΔE表示能量耗散密度,可以通过计算加卸载曲线所围成的面积得到。

图9和图10分别给出了硅油含量为4%和7%的MRE的损耗因子随取向磁场的变化关系。可以看出:同一磁场环境中,MRE的损耗因子随着取向磁场的增大而增大,但是增大的趋势不同:对于硅油含量为4%的MRE,在所测的几种磁场环境中其损耗因子的增长趋势表现为在取向磁场从150mT增长到200mT时最大,当取向磁场在100~150mT和200~250mT的区间内,损耗因子的增长趋势几乎相同,几乎处于平稳阶段,这说明取向磁场在100~150mT的区间内对磁敏颗粒的移动作用影响不大,当取向磁场从150mT增加到200mT时使得磁敏颗粒在集体中大规模移动,形成了较稳定的磁敏颗粒链。对于硅油含量为7%的样品,在所测的几种磁场环境中其损耗因子的增长趋势都是在取向磁场从100mT增加到150mT时最大,随后随着取向磁场的增大其损耗因子增长趋势平缓,这是由于在取向磁场从100mT增加到150mT时样品中的铁磁颗粒分布较分散,没有形成较稳定的颗粒链,但取向磁场增大时,磁敏颗粒会在磁场的作用下大规模移动,使得磁敏颗粒与基体的摩擦形成更大损耗;当磁场增大到150mT时,由于内部的磁敏颗粒链已达到基本稳定状态,磁敏颗粒的移动只是小范围的移动,因此损耗因子的增长趋势趋于平缓。通过图9和图10对比发现,在未加磁场环境中,当取向磁场为300mT时硅油含量为4%的MRE的损耗因子值比硅油含量为7%的MRE大,此说明硅油含量为7%的MRE中磁敏颗粒移动程度更小,所形成的链更稳定,这与图2 SEM图像(b)、(c)中观察的结果相似。

图9 不同磁场环境中硅油含量为4%的MRE的损耗因子随取向磁场的变化关系

图10 不同磁场环境中硅油含量为7%的MRE的损耗因子随取向磁场的变化关系

3 结 论

以硅橡胶软材料为基体,磁性羰基铁粉颗粒为夹杂相,在不同强度取向磁场下制备了两种硅橡胶含量不同的MRE,开展了取向磁场对MRE磁弹性能的实验测试与分析,相关结果表明:

(1)在同一磁场环境中,MRE的剪切模量随着取向磁场的增大而增大。同一大小取向磁场下制备的MRE中,硅油含量为7%的MRE剪切模量明显高于4%的MRE,这是由于硅油含量为7%的MRE中铁粉所形成的链状更均匀稳定。

(2)在同一磁场环境中,MRE的相对磁流变效应随着取向磁场的增大而增大,且对于硅油含量为7%的样品取向磁场从200 mT增加到250 mT时增加趋势更加明显,硅油含量为4%的MRE取向磁场从100 mT增加到250 mT的区间内增长趋势最明显。

(3)在同一磁场环境中,MRE的损耗因子都随着取向磁场的增大而增大,且随着取向磁场的增大到一定程度其增长趋于平缓,这是由于当取向磁场增大到一定程度,磁敏颗粒形成的链已达到基本稳定状态。