煤泥对石油焦成浆性的影响研究

孙景阳,武 源

(中煤科工集团北京华宇工程有限公司,北京 100120)

2018年,我国原煤入选率达到了71.2%[1]。煤泥的微细化,高灰分、连生体含量高等特点造成了煤泥分选回收能力弱,过程适应差等缺陷,使得煤泥的产量不断提升[2]。因此,将煤泥制备成水煤浆用于锅炉燃烧,成为了煤泥洁净利用的方法之一,相关学者已经做了大量的研究[3,4]。但是煤泥灰分较高,制得的水煤浆虽然浓度较高,但存在热值较低的缺点,同时,灰分在燃烧后会产生大量的炉渣,也会造成大量的热量损失。

石油焦是炼油厂对残渣油延迟焦化后的产品,作为石油加工中的副产品,其中劣质石油焦具有碳含量高、发热量高、水分、灰分含量低等特点,通常用作燃料使用[5],而高硫石油焦直接燃烧利用时会给环境带来巨大的压力。因此,利用水煤浆技术将石油焦制备成气化用水焦浆,将克服直接燃烧带来的巨大污染,并使SOx、NOx、CO和颗粒物排放减少80%[6],众多学者开展了相关的研究[5,7-10]。但由于石油焦疏水性强,密度大,制备出的水焦浆稳定性较差,短时间内便会沉淀[11]。因此,提高水焦浆的稳定性有助于水焦浆的利用和发展。鉴于煤泥和高硫石油焦利用的困境,将煤泥与石油焦掺混制浆,这样既能利用热值较低的煤泥,也能提高水焦浆的稳定性,为煤泥和石油焦的清洁利用提供了一条新的途径。

本文将探讨煤泥添加量对混合浆体的可制浆浓度、流变性和稳定性的影响,确定最佳的煤泥添加量,为煤泥和石油焦的清洁利用,实现废物资源化提供理论支持。

1 样品准备及试验方法

1.1 试验样品和试剂

以山西四台选煤厂煤泥和广东茂名石化厂石油焦为试验原料,对其进行工业分析和元素分析,结果见表1。石油焦碳含量和发热量较高,水分和氧含量较低,但含有较高的硫分,属于高硫石油焦;煤泥具有高灰分,低硫的特点,属于低硫煤。试验中选用亚甲基双萘磺酸钠(NNO)作为制浆用分散剂。

表1 样品的工业分析与元素分析

1.2 试验方法

1.2.1 样品制备与粒度测量

将煤泥和破碎后的石油焦粉磨2h,过100目筛子后留作备用,采用Mastersizer2000激光粒度分析仪对制备出的煤泥和焦粉进行粒度测试,测试结果如图1所示。其中煤泥和石油焦的D50分别为23.65μm和45.63μm。

图1 样品粒径分布

1.2.2 水焦浆的制备及浓度和黏度的测定

水焦浆的制备采用干法制浆工艺,根据计算称取适量的石油焦粉、煤泥、分散剂和去离子水(试验中石油焦、煤泥和分散剂均为干基质量),使用电动搅拌机将样品混合后,在1000r/min的速度下,搅拌10min。制得的浆体使用NXS-4C型水煤浆黏度计测量,取剪切速率100s-1时,5次读数的平均值为浆体的表观黏度,以表观黏度为1000mPa·s时固体质量分数为定粘浓度,浆体的浓度测定参照《水煤浆质量试验方法》(GB/T 18856.2—2008)第2部分“水煤浆浓度测定方法”进行。

1.2.3 水焦浆稳定性测定

将制备的水焦浆置于具塞量筒中密封保存,以1d、3d和7d浆体析出的上清液占浆体的体积分数来计算出浆体的析水率,采用析水率来表征浆体的静态稳定性,析水率越大表明浆体的稳定性越差。

1.2.4 煤泥矿物组成分析

称取少量的煤泥,使用玛瑙研钵研磨至-0.075mm,置于D/max-2500型X射线衍射仪样品台上对其进行测试,测试结果如图2所示。煤泥中主要矿物包括石英、高岭石、和云母。

图2 煤泥XRD图谱

2 煤泥对石油焦成浆性的影响

2.1 分散剂浓度对石油焦成浆性的影响

将石油焦、NNO和去离子水混合制浆,得到水焦浆的浓度-黏度曲线如图3所示,NNO含量为干基焦粉的质量分数。从图3可知,水焦浆的表观黏度随固体含量的增加而增大,定黏浓度分布在66.25%~67.65%之间,随药剂量的增加,呈现出先增加后减少的趋势,当药剂浓度占干基焦粉质量分数的0.8%时,定黏浓度达到最大值67.63%,表明石油焦具有较好的成浆性。

图3 不同分散剂浓度下水焦浆的浓粘曲线

2.2 煤泥添加量对石油焦成浆性的影响

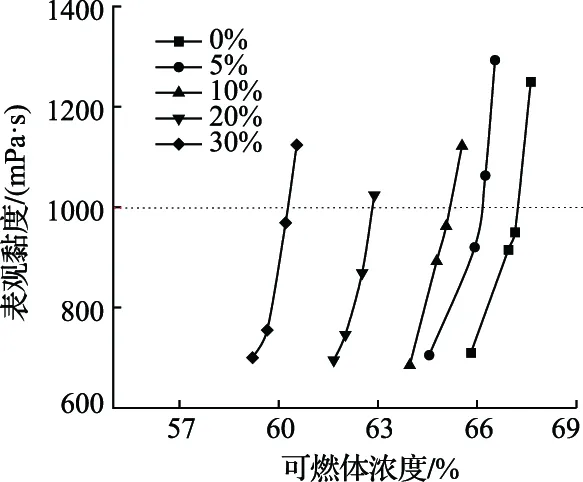

根据分散剂用量试验,选用石油焦质量分数0%、5%、10%、20%和30%的煤泥、混合原料质量0.8%的NNO和去离子水混合制浆,得到的数据如图4所示。将可制浆浓度换算成可燃体浓度,结果如图5所示。随着煤泥添加量的增加,固体质量分数呈现出先增加后减少的趋势,当煤泥添加量达到20%时,浆体的定粘浓度达到最大的68.15%,但是可燃体浓度随煤泥添加量的增加不断减小,当煤泥添加量达到30%时,可燃体浓度仅为60.21%。这是由于煤泥中的灰分高达36.63%,而灰分具有较高的密度,在相同质量浓度下,灰分所占据的体积比煤小,从而能制备出更高浓度的浆体[12]。同时,由样品的粒度分析可知,煤泥的平均粒度相对与石油焦更小,因此,细粒级的煤泥颗粒添加到粗粒级的石油焦中,充填在石油焦颗粒的间隙中,从而提高了颗粒的堆积效率,进而提高浆体的浓度[13],当煤泥添加到30%时,浆体中的细颗粒增大,提高了浆体的黏度,使得定粘黏度减小。

图4 不同煤泥添加量下浆体的浓度-黏度曲线

图5 不同煤泥添加量下浆体的可燃体浓度与表观黏度的关系

2.3 煤泥添加量对石油焦流变性的影响

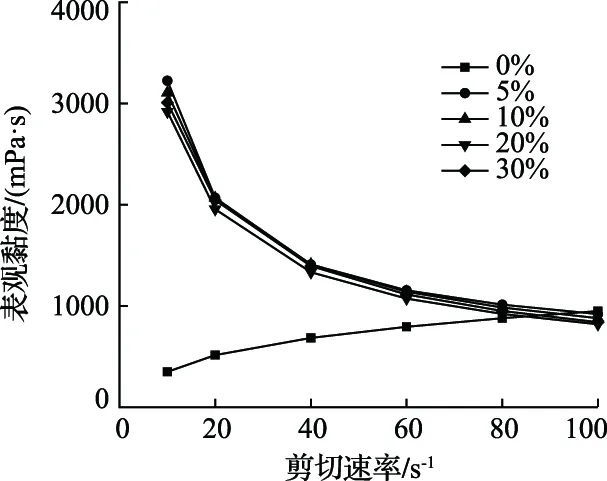

为研究煤泥添加量对浆体流变性的影响,在设定浆体浓度为67.5%下,得到不同煤泥添加量时浆体流变曲线,结果图6所示。未添加煤泥时,浆体的表观黏度随剪切速率的增加而增大,表现为胀塑性流体;添加煤泥后,浆体表观黏度随剪切速率的增大而减小,表现为假塑性流体。由图2可知,煤泥中的灰分主要为石英、高岭石和云母等亲水性较好、易泥化的矿物,增加了浆体内细粒级的含量,改变了浆体的粒度配比,同时,煤泥与石油焦颗粒、分散剂共同构成较为稳定的三维网状结构,使得浆体具有较高的初始黏度和静态稳定性,在外力的剪切作用下,这种三维网络结构被破坏,分散在结构中的自由水被释放,从而使得颗粒间的阻力减小,浆体的表观黏度降低,表现为剪切变稀的现象[14-16]。

图6 不同煤泥添加量下浆体的流变性曲线

2.4 煤泥添加量对石油焦稳定性的影响

为了进一步研究煤泥添加对浆体稳定性的影响,将测完黏度的混合浆体置于试管中密封,测量不同煤泥添加量下浆体在1d,3d和7d时的析水率,试验结果如图7所示。未添加煤泥时,浆体的析水率最大,在第1d便达到了浆体总体积的2.41%,7d时析水率增大到6.56%。随着煤泥添加量的提高,浆体的析水率呈现先减小后增大的趋势,在煤泥添加量达到20%时,析水率最小,7d后的析水率仅为4.11%。由于煤泥粒度较小,煤泥颗粒可以充填于石油焦颗粒的间隙,改善了浆体中颗粒的堆积效率,提高了浆体的稳定性,同时,煤泥中含有的高岭石和云母等黏土矿物,会发生吸水膨胀,进一步阻碍石油焦颗粒的沉降,进而改善浆体的稳定性,提高浆体的储存时间[11]。

图7 不同煤泥添加量下浆体的析水率变化

3 结 论

1)当分散剂NNO添加量为干基石油焦的0.8%时,石油焦的定粘浓度为67.63%,表明了石油焦具有较好的成浆性。在加入煤泥后,浆体的固体质量分数得到了提高,当煤泥添加量提高到20%时,可制备出定粘浓度68.15%的浆体。

2)煤泥添加量为0%时,石油焦浆的表观黏度随剪切速率的增加而增大,表现为胀塑性。加入煤泥后,转变为假塑性流体,表现出剪切变稀的特性,有利于浆体的贮存和运输。

3)随着煤泥添加量的提高,浆体的析水率呈现先减小后增大的趋势,在煤泥添加量达到20%时,析水率最小,7d后的析水率仅为4.11%,小于未添加煤泥时的6.56%,煤泥的添加提高了浆体的稳定性。