煤骨料充填材料析水率试验研究

李晋博 史 冰 崔成豪

(1.霍州煤电集团沁安煤电有限责任公司,山西 霍州 031400;2.彬县水帘洞煤炭有限责任公司,陕西 彬州 713500;3.湖南科技大学南方煤矿瓦斯与顶板灾害预防控制安全生产重点实验室,湖南 湘潭 411201)

煤骨料充填材料是一种常用于工程填充的材料,彬县水帘洞煤矿现有充填材料主要以高水或以矸石膏体胶结充填材料等为主,用于预充填容易导致洗选过程煤矸分离难,影响煤炭品质和价格[1-2]。在此背景下,提出利用井下原煤原位充填的方法,即在井下利用掘进工作面生产的原煤简单过筛分级,将筛出的粒径小于10 mm 的原煤作为充填骨料,配以高水材料、水泥等制作煤基膏体充填料浆,在回采前充填小煤窑遗留的空巷或空区。采用煤基料浆充填空巷,可以就地取材,节约成本,并有利于采煤机截割[3-5];其次,使用原煤作为主料可以降低成本。相对于一些特殊的矿石或其他材料,原煤通常具有较低的价格,使其成为一种经济有效的选择。这可以在充填工程中实现成本的节约,提高项目的经济效益[6]。使用原煤作为充填材料主料还具有良好的填充性能。原煤颗粒之间具有较好的填充性能,可以形成紧密的充填体,提供较高的稳定性和承载能力[7]。使用原煤作为充填材料可以减少对其他资源的消耗,并减少对环境的负面影响,符合可持续发展的理念,促进绿色矿业的发展[8]。

通过对煤骨料充填材料的析水率进行测试,得到的试验数据可以模拟实际充填工况下材料的流动行为,从而预测充填过程中材料的均匀性、充填体积变化和堆积稳定性等。同时,充填材料的析水率也与其强度发展密切相关。水分的析出会引起材料中颗粒间的结晶和胶结物质的硬化,从而增加材料的强度[9-10]。适量的析水有助于提高充填材料的强度和稳定性,使其更适合承受围岩应力和环境变化。

1 正交试验方案及测试结果

根据膏体充填材料的制备经验,选择高水材料、水泥两种材料作为添加剂,与煤骨料共同制备充填材料。高水材料分为高水甲料与高水乙料,其中甲料是以高水水泥熟料、少量超缓凝剂以及悬浮剂构成,乙料是由石灰、石膏、悬浮剂和复合速凝早强剂等组成。两料具有单独制浆不凝固,混合后相互反应凝固速度快的特点。水泥为42.5 级普通硅酸盐水泥。

经过数次简易配比试验发现:当煤骨料粒径尺 寸 控 制 为0~2 mm、0~5 mm、0~10 mm 时,高水、水泥比例分别维持在总质量的3%~6%、15%~25%,所制成的煤基充填材料同时兼备较好的固结性与经济性。

结合水帘洞等应用煤矿现场充填相关实践,为了方便描述与计算,确定了4 因素的3 个测试水平。在此基础上,设计4 因素3 水平正交试验表L9(34)进行方案设计。因素水平见表1。

表1 因素水平表(按质量比例设计)

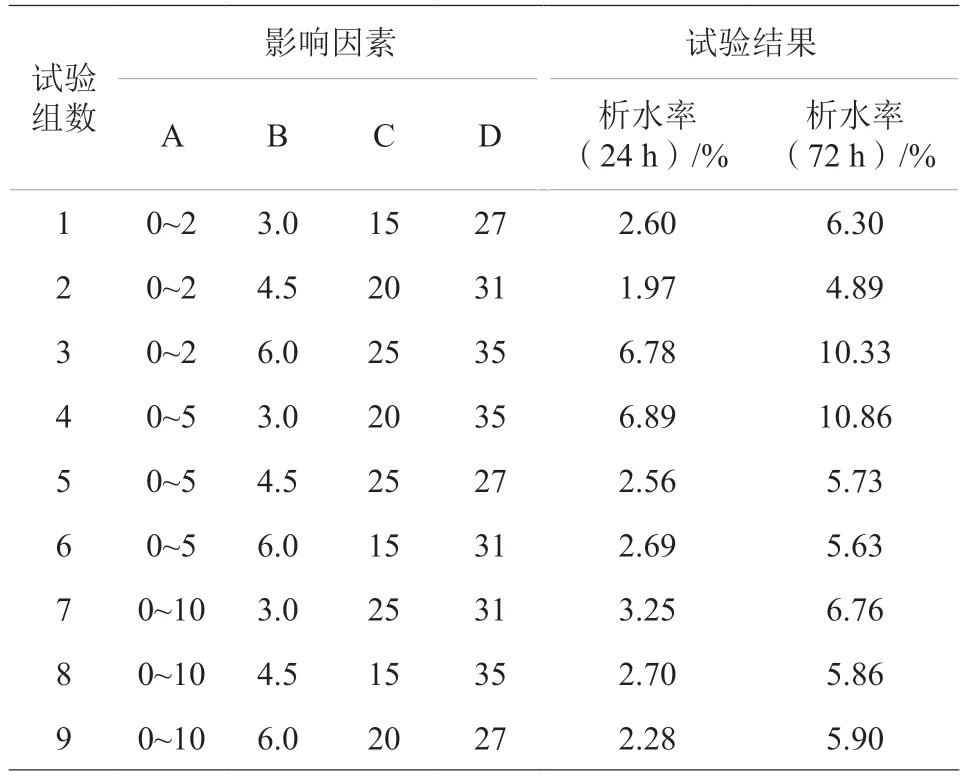

配置9 组试验,在室温25℃左右时,对配置好的材料进行析水率测试。称量各个试验组中煤骨料、高水材料、水泥以及添加水的质量,将其混合搅拌,使其成分充分反应后,将制备完成的混合材料放置于烧杯中,并对其进行封闭保存。在等待24 h 与72 h 后,将上层析出水分倒入杯子进行称量,析出水与总质量的比值即为煤骨料充填材料的析水率。所得结果如表2 所示,极差分析如表3 所示。由工程中实际应用所占比重对2 个指标不同的权重,1 d 析水率取0.7,3 d 析水率取0.3,两者之和为总和量化指标即综合评分。

表2 正交试验结果总表

在1 d 析水率试验数据中,析水率的最低值为1.97%,最高值为6.89%,说明不同样本之间存在明显的析水率差异。这些数据的平均值可以得到大约3.19%的析水率。这表示整体上来看,样本的平均析水率在3%左右。

在3 d 析水率试验数据中,析水率的最低值为4.89%,最高值为10.86%。与1 d 试验数据相比,析水率的范围较大,表明在72 h 内,样本之间的析水率存在较明显的差异。计算这些数据的平均值可以得到大约6.39%的析水率。与之前的24 h 数据相比,析水率的平均值略有增加,表明在72 h 内水分的析出程度有所增加。通过对比这些数据,可以看到大多数试验数据的析水率在72 h 内有所增加。例如,第三组和第四组数据分别为10.33%和10.86%,相较于之前的数据来说较高。这可能表明在长时间的分析过程中,烧杯中的水分逐渐释放。

各因素对材料的析水率具有一定的影响,其中极差分析中R值的大小直接反映各个因素在其水平之间变化时对试验结果造成的影响程度。R值越大说明该因素在其水平之间变动时造成的影响越大,反之则越小。由极差分析表格中可知,对试件1 d和3 d 析水程度影响的4 个因素,结合R值分析对比可知,水含量是最优因素(大),高水材料次之,水泥紧随其后,最后是粒径尺寸,影响程度排序为水>高水>水泥>粒径尺寸。

2 析水率显著性分析

正交试验涉及多个因素和水平,通过使用方差分析,可以确定哪些因素对试验结果有显著影响。通过比较各因素的方差分量,可以确定哪些因素对响应变量的变化贡献最大。

2.1 1 d 析水率影响因素

根据正交试验所得结果,所得多因素对析水率1 d 的影响关系如图1。由图1 可知,各因素对初凝时间的影响程度存在差异。根据试验结果分析,将粒径尺寸含量作为误差列,进行各水平的显著性检验。方差分析见表4。

图1 1 d 析水率与多因素的关系

表4 试验数据方差分析

表4 中F值代表组间方差与组内方差的比值;Fα值代表显著性水平为α时的临界F值。由方差分析结果可知,高水占比和水占比对观测结果的变异程度具有一定的显著性影响。高水占比的F值较低,可能意味着其对于观测结果的影响程度相对较小。而水占比的F值较高,可能表示其对观测结果的影响更为显著。

2.2 3 d 析水率影响因素

根据正交试验所得结果,所得多因素对析水率3 d 的影响关系如图2。由图2 可知,各因素对初凝时间的影响程度存在差异。根据试验结果分析,将粒径尺寸含量作为误差列,进行各水平的显著性检验。方差分析见表5。

图2 3 d 析水率与多因素的关系

表5 试验数据方差分析

由方差分析结果可知:高水占比与水占比对3 d 析水率有一定影响,其中水的含量对3 d 析水率的影响效果更为显著,高水含量对3 d 析水率有一定影响,水泥含量基本无明显影响,表明水的含量与高水含量是影响3 d 析水率的主要因素。

3 析水率参数分析模型

3.1 单因素影响下析水率变化

通过观察分析上述九组不同配比下的煤骨料充填材料析水率数据的变化,可以得出各个因素对材料析水率的影响。

1)粒径尺寸对析水率的影响。观察试验数据可以发现,在相同的高水含量、水泥含量和水含量条件下,粒径尺寸的变化对析水率有一定影响。例如,在试验组1 和试验组4 中,粒径尺寸从0~2 mm 变化为0~5 mm,析水率的24 h 和72 h 都有明显的增加。这可能是因为较大的粒径尺寸导致了较大的孔隙度,使水分更容易析出。

2)高水含量对析水率的影响。观察试验数据可以发现,高水含量的变化对析水率有一定影响。在试验组1、2 和3 中,高水含量分别为3%、4.5%和6%,析水率的24 h 和72 h 都有不同程度的增加。较高的高水材料含量可能增加了充填体中的水分含量,导致析水率增加。

3)水泥含量对析水率的影响。从试验数据中可以看出,水泥含量的变化对析水率的影响不明显。试验组的水泥含量在15%到35%之间变化,但析水率的变化幅度相对较小。这可能是因为水泥含量对析水率的影响受到其他因素的干扰。

4)水含量对析水率的影响。观察试验数据可以发现,水含量的变化对析水率有一定影响。例如,在试验组1 和试验组5 中,水含量分别为27%和27%,但析水率的24 h 和72 h 有明显的差异。水含量的增加可能增加了充填体中的水分含量,从而导致析水率的增加。

将单种因素对于析水率的影响变化绘制成图(图3)。由图3 可知:1 d 与3 d 的析水率对于不同因素的影响呈现出相同的趋势,随着粒径尺寸的增加呈现先增大后减小的趋势,随着高水含量的增加呈现出先减小后增大的趋势,随着水泥含量的增加而析水率逐渐增大,随着水含量的增加,1 d 析水率呈现增大的趋势,而3 d 析水率则是先减小后增大的趋势。

3.2 特性参数分析模型

对上述图3 中不同影响因素与相似材料参数曲线进行拟合,可得到材料的粒径尺寸、高水含量、水泥含量、水含量与1 d 析水率及3 d 析水率的关系式。使用多项式拟合对试验数据进行分析和建模,可以捕捉到自变量与因变量之间的非线性关系,通过引入多项式的高次项来更好地拟合实际数据,具体见表6。由该表可知,析水率与A、B、C、D 均呈二次函数关系。

表6 拟合关系表

4 结论

1)应用正交试验的方法,以煤粒粒径尺寸、高水含量、水泥含量、水含量四个因素,每个因素设置3 个水平,共设计9 组配比方案,进行了析水率测试试验。分析得出煤骨料充填材料的1 d 析水率为1.97%~6.89%,3 d 析水率为4.89%~10.86%。

2)对于1 d 与3 d 的析水率,影响因素排名都为D>B>C>A,水含量与高水含量是影响析水率的主要因素,而粒径尺寸与水泥浓度因素影响显著性均较低。粒径0~5 mm,高水占比3%,水泥占比25%,水占比35%,此组为析水量最高的组合。若要使用析水率低的试验组,应该选择配比为粒径尺寸0~10 mm,高水4.5%,水泥15%,水27%。

3)拟合出了A、B、C、D 与1 d 与3 d 的数学关系式,1 d 析水率与A、B、C、D 呈二次函数关系,3 d 析水率与A、B、C、D 呈二次函数关系。