U 型钢支架支护状态下巷道围岩变形特性

糜启龙 郝 刚 糜秋元

(1.晋能控股煤业塔山煤矿,山西 大同 037038;2.晋能控股集团,山西 大同 037000;3.大同煤矿集团设计研究有限责任公司,山西 大同 037000)

随着我国地下开采深度的不断增加,高应力的环境对巷道支护有了更高要求。U 型钢可缩性支架由于具有承载能力强和可缩性等优点广泛应用于矿山中,但U 型钢可缩性支架在实际使用时支架会因竖向荷载过大而产生较大变形,支架架设后无法与围岩有效接顶,支架整体处于受力不均匀状态,支架内产生的集中载荷或偏心载荷可能导致支护失效。

为探明围岩的变形特性,董方庭等[1]将围岩中产生的松弛破碎带定义为围岩的松动圈,给出了开挖前后围岩和巷道的强度、应力以及位移变化特性。谷栓成等[2]通过算例分析研究了荷载作用下围岩的应力和变形状态。夏盼盼[3]通过分析某煤矿已变形破坏的巷道,研究了巷道变形的原因。Zuo 等[4]基于摄动方程,提出了U 型钢与围岩的耦合公式,用于评估U 型钢支架的实际稳定性。目前国内外关于围岩的变形方面研究重点主要集中在理论研究和接触式试验破坏测试方面,非接触式测量变形方面研究较少。

为此,本文基于塔山煤矿井下巷道围岩参数,建立巷道围岩的相似物理模型,借助非接触式近景摄影测量系统,对U 型钢支架支护状态下巷道围岩变形特性进行了研究。

1 试验方案设计

国内外学者针对U 型钢支架的力学性能开展了大量室内模型试验[5-6],分析了支架的受力性能和变形特征,但这些研究几乎很少真实模拟围岩的受力变形特征,或研究不够深入。本节引入非接触式近景摄影测量系统,通过对比无支护、普通支护和U型钢支架三种不同支护情况下巷道模型竖向受压后应变场和应力场的位移、裂纹分析,系统阐述U 型钢支架支护状态下巷道围岩变形特性。

1.1 试验设备

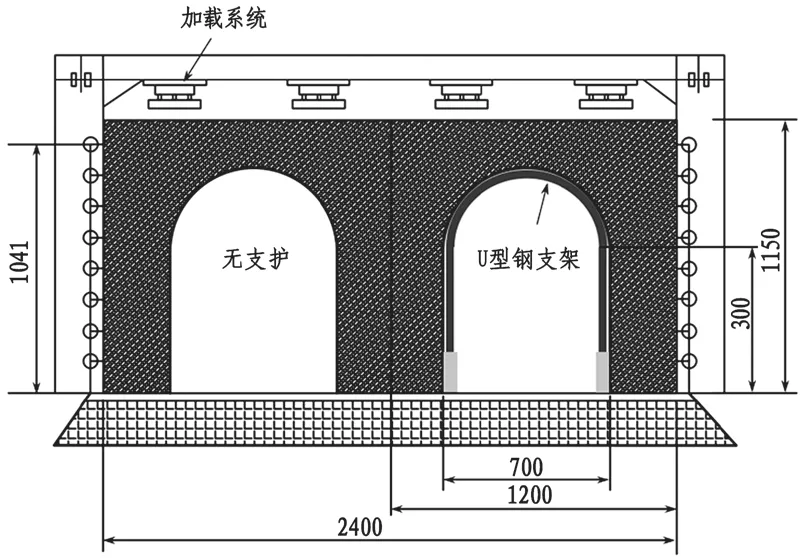

本文试验在辽宁石油化工大学大型煤岩模型实验室完成。采用DGS-4 四通道电液伺服相似材料试验机开展试验研究,试验系统由试验场地、加载系统和监测系统组成。加载系统包括加压设备和加压控制系统,监测系统包括VIC-3D 非接触全场应变测试仪和XJTUDP 工业非接触式近景摄影测量仪。该试验模型的外轮廓尺寸为1200 mm×1150 mm×300 mm(长×高×宽),为整个试验平台长度的1/2。考虑到模型制作完成后便于搬运至平台,模型高度低于平台高度50 mm,即1150 mm,模型厚度与平台厚度一致。模型试验示意图如图1。

图1 巷道围岩试验系统(mm)

本相似模拟试验采用的VIC-3D 系统为低速系统,选用GS3-U3-89S6M-C 型号相机作为系统图像采集工具。该系统的最大采集帧率为5 fps,像元尺寸为3.45 μm,最大分辨率为4096×2160,使用过程中通过“十字”中心线调整相机观察角度,使模型岩样出现在相机的中间位置。通过该系统对成像效果进行实时评估,实时获取模型围岩上任意点的应变、应变率、位移、速度曲线、云图及底层数据。为了节省拍照时间,从而捕捉更多试验细节,提高试验精度,试验中采取分段设置采集速率的方式进行数据采集。

XJTUDP 系统[7]是由西安交通大学信息机电研究所研制的一种工业非接触式近景摄影测量系统,该系统通过一个摄影测量相机分别从不同的角度拍摄巷道围岩模型的多幅照片,测量软件将会计算出所有相关的目标点,自动计算所拍图片中粘贴的非编码标志点和物体特征点的三维坐标,利用透视几何理论,把拍摄的图片进行前方交会,然后计算三维空间中被测巷道模型的参数,为无接触光学摄影测量试验的分析奠定基础。

1.2 试验材料

本模型试验采用缩尺试验,模型与原型的几何相似比取1:4。塔山煤矿井下巷道U 型钢可缩支架的实际大小为宽2.8 m、高3 m 的半圆拱巷道,缩小后的U 型钢支架的尺寸为宽700 mm、半圆拱高350 mm、直腿高400 mm,封板厚度为10 mm,内部填充C40 混凝土。钢支架加工完成后在实验室台架上组装成型。

U 型钢采用U29 型钢,试验中选用水泥、石灰、石膏等作为胶凝材料,三合板作为模具。将胶凝材料与河沙、碎石等骨料拌和均匀制成水泥砂浆装入模具中,常温养护28 d 后脱模,以此来模拟围岩、其模型制作过程为选取三合板→制作试件模具→加水搅拌→模型振捣→28 d 后脱模。经过计算并试配,最终确定相似材料的最佳砂胶比为5:1,容重为1.485 g/cm3,单轴抗压强度为2.983 MPa。

1.3 试验加载

U 型钢支架采用分级单调加载的方式进行均布加载。试验开始后,首先缓慢升压,施加不超过预计破坏荷载3%的预加荷载。当荷载小于90%时,加载速率为10 kN/min,每10 kN 保压0.5 min;当荷载大于90%时,加载速率为5 kN/min,每10 kN保压0.5 min。试验过程中时刻观察试件破坏情况,直至试件整体进入屈服状态或产生明显破坏。

2 试验结果分析

2.1 宏观分析

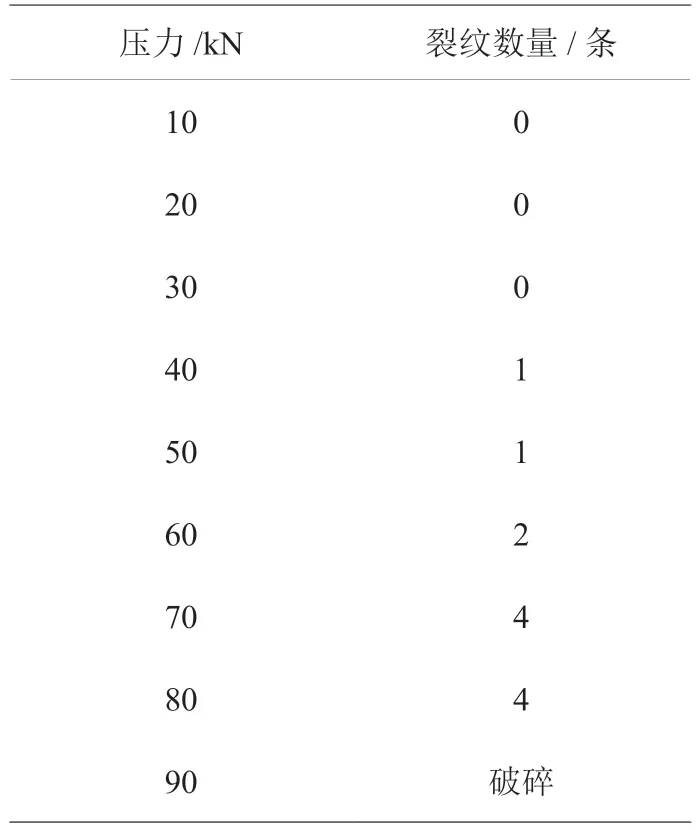

1)裂纹数量分析

在U 型钢支架支护状态下的围岩模型在竖向荷载作用下破坏后可以看到4 条裂纹。当压力达到40 kN 时出现1 条裂纹,60 kN 时出现2 条裂纹并且支架产生滑动位移,70 kN 时出现4 条裂纹。围岩上裂纹数量见表1。

表1 围岩裂纹数量

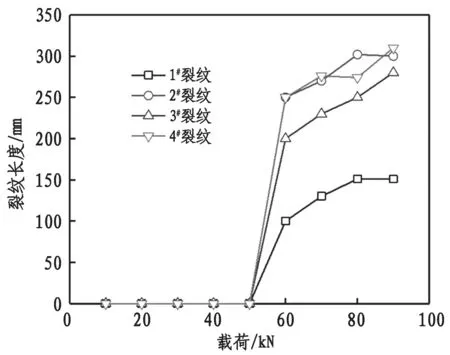

2)裂纹长度分析

U 型钢支架进行支护试验时,加压到40 kN 开始出现裂纹,随着压力逐渐增大裂纹也在延长并且缝隙加大直至模型破坏。加载过程中U 型钢支架支护时围岩裂纹长度变化如图2。

图2 U 型钢支架支护时围岩模型裂纹长度

2.2 微观分析

1)XJTUDP 非接触式近景摄影测量分析

通过XJTUDP 非接触式近景摄影测量系统分别观察竖向荷载为30 kN、50 kN、70 kN、90 kN 时围岩位移场的变化情况,得到U 型钢支架支护状态下竖向荷载为90 kN 时模型场位移。测量分析发现,应力集中区主要分布在围岩模型的顶部和左右两侧的上部。当压力机的压力在10~80 kN 时,巷道围岩模型呈现缓慢变形的趋势;达到90 kN 时巷道模型位移场发生骤变,位移迅速达到19.867 mm,模块被完全压坏。

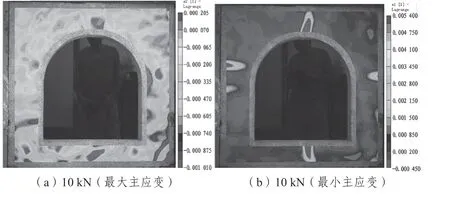

2)VIC-3D 非接触全场应变分析

采用非接触式应变系统[8]对普通支架支护状态下的加载过程中围岩应变场的变化进行捕捉分析。在加载0~120 kN 时,U 型钢支架支护状态下围岩的应变场演化过程如图3。

U 型钢支护状态下应变场演化过程如图4 所示。随着加载载荷的不断增加,首先在30 kN 时巷道顶板和左拱脚附近出现两条裂纹,然后随载荷增加不断延伸,在40 kN 时在底板处出现一条斜向裂纹,随后随载荷的增加不断伸长。

图4 U 型钢支护状态下10~50 kN 之间的应变场

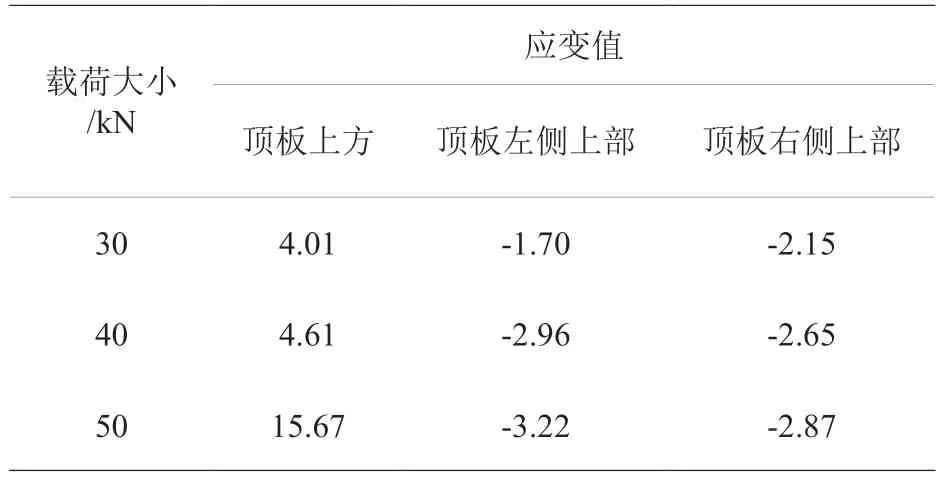

对围岩应变场的数值进行比较分析,发现围岩顶板主要承受拉应力,产生拉应变,U 型钢支架左右两侧上部承受压应力,产生压应变。为了方便更直观分析各部分的应力应变大小,在顶板上方及支架左右两侧上部位置分别选取一部分区域,提取30~50 kN 荷载作用下的应变值,具体数值见表2。表中正值表示拉应变,负值表示压应变。

表2 普通支护情况下应变值

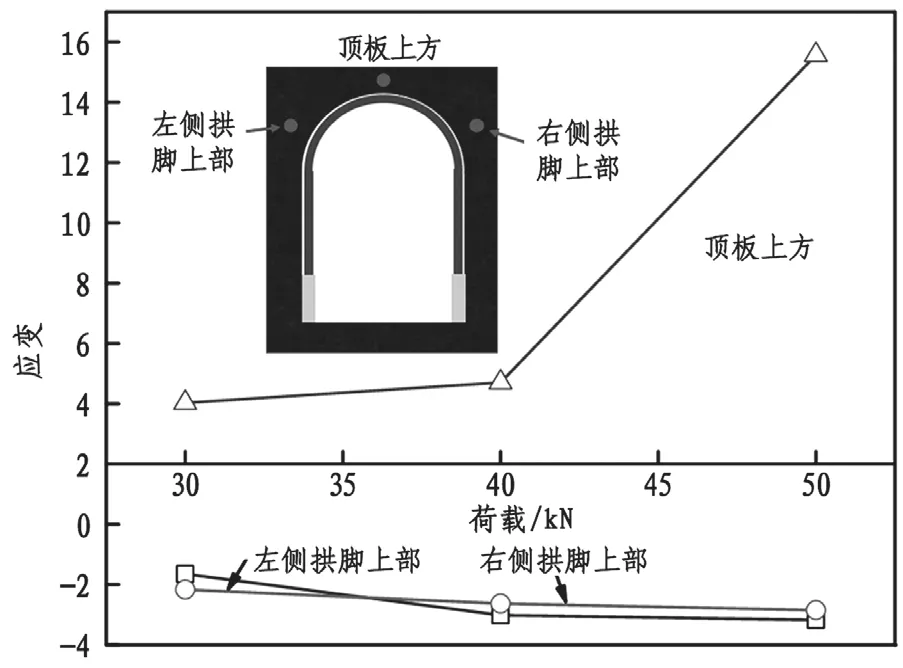

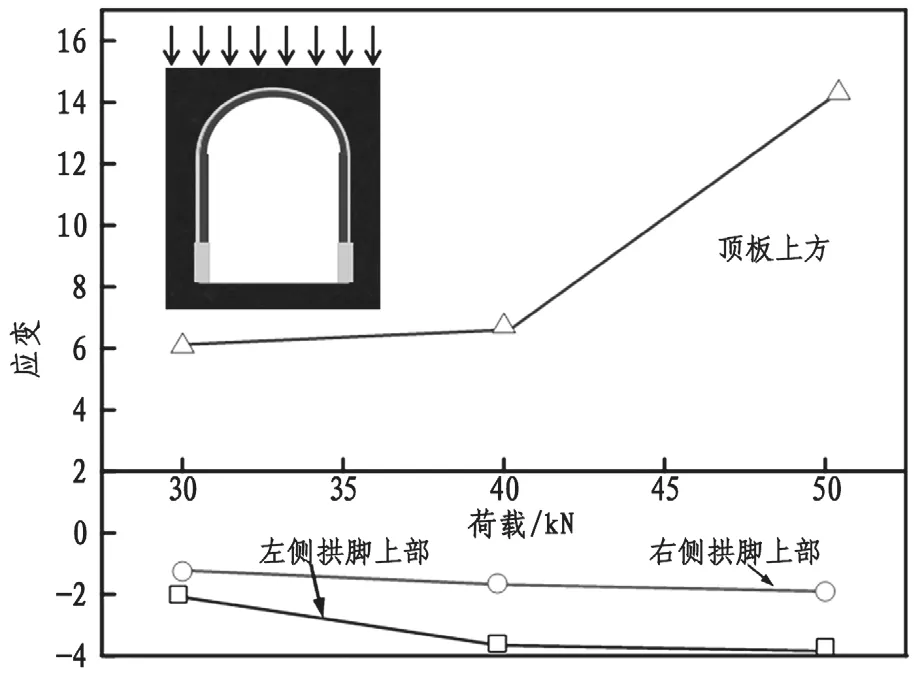

U 型钢支护下围岩模型应变变化如图5 所示。可发现以下规律:随着载荷的不断上升,围岩顶板拉应变不断增大,同时U 型钢支架左右两侧上部的压应变值也不断增大,但增长速度较缓慢。

图5 U 型钢支护下围岩模型应变变化曲线

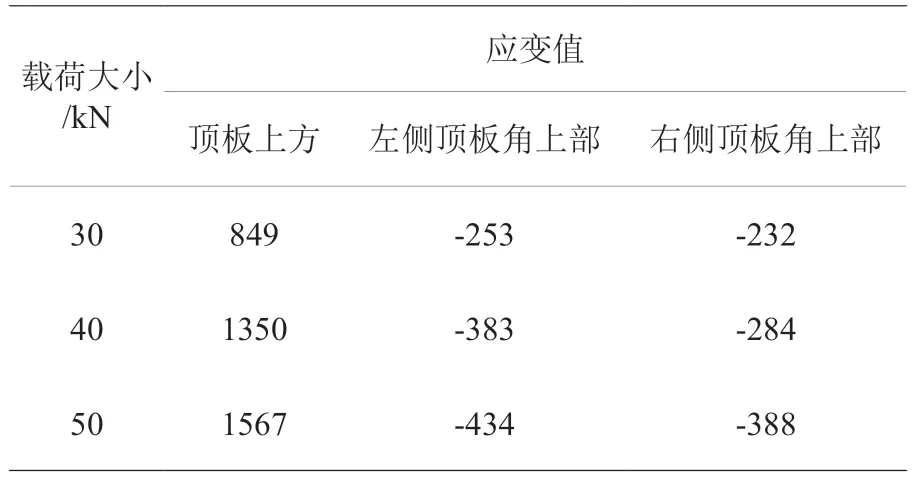

2.3 荷载下U 型膨胀支护情况的应变变化

为了比较分析不同支护情况下的应变变化规律,在顶板上方及左右两顶板角位置分别选取一部分区域,提取其应变值。根据以上分析,分析不同荷载下应变情况见表3。

表3 U 型膨胀支架情况下应变值

由表3 可发现以下规律:无论拉应变还是压应变都伴随载荷的不断增加而增大,并且在初始状态时顶部拉应变已经达到了849,说明U 型膨胀支架可以保证与拱顶产生有效接触,限制了拱顶产生向下的压应变,进而拱顶开始向两侧产生拉应变。

经过分析发现,拉应变的数值变化规律为:U型膨胀支架>普通支架>无支护;压应变绝对值的变化规律为:U 型膨胀支架>普通支架>无支护。由此可见,拱顶所受主要为拉应变,而两侧拱脚主要承受压应变。

由分析结果可知,U 型膨胀支架的接顶效果优于普通支架,可以保证支架与巷道顶板产生可靠接触,起到支撑顶板的作用,进而限制顶板的下沉,故顶板主要产生拉应变;两拱脚压应变的产生主要原因是顶板上方的压力转移到两侧拱脚上方,使巷道应力重新分布,起到有效支撑作用。由此可以说明,U 型膨胀支架可以保证有效接顶,增强巷道顶板的支护作用。

3 基于现场监测的巷道围岩变形特性验证

选取有代表性的某煤矿的巷道围岩变形监测数据资料[9-10]来验证U 型钢支架支护状态下巷道围岩变形特性。现场监测得到的巷道围岩顶板上方、左右侧拱脚上部的荷载应变曲线如图6。

图6 现场监测巷道围岩变形曲线

对比图5、图6,顶板上方应变随着荷载增大而逐渐增大,左右两侧拱脚上部的变化规律与本文规律相近。本文模型条件下监测得到的围岩应变值与现场监测值的相似精度R2达到0.9 以上,验证了本文研究结果的合理性。

4 结论

1)基于非接触式近景摄影测量系统,进行了U 型钢支护下围岩模型竖向抗压力学试验。结果表明:随着竖向荷载的增大,裂纹数量和裂纹长度逐渐增大,围岩最大承压为90 kN。

2)通过XJTUDP 非接触式近景摄影测量系统,从微观角度分析竖向荷载作用下围岩的应力场和位移场。可见,应力集中区主要分布在围岩模型的顶部和左右两侧的上部,围岩所受应力随着加载的增大而增大,围岩模型呈现缓慢变形的趋势,达到90 kN 时巷道模型位移场发生骤变,位移迅速达到19.867 mm,模块被完全压坏。

3)在0~90 kN 加载过程中,U 型钢支架先后在顶部、拱脚位置出现裂纹,且裂纹随载荷增加不断增多。

4)通过对位移场的数值进行分析,发现U 型钢支架在巷道顶部承受拉应力,产生拉应变,顶板左右两侧上部承受压应力,产生压应变。