振动气固流化床分离低品位粉煤性能

李汉峰

(鄂尔多斯市金通矿业有限公司,内蒙古 鄂尔多斯 017000)

由于优质煤炭资源的减少,低阶煤的使用在煤炭工业中变得越来越重要[1]。粉煤是储量最丰富的低阶煤[2-3]。我国的煤炭储量约为4 万亿t,占全球煤炭储量的40%~60%。低阶煤一般灰分低,硫含量低,挥发分高,活性强。粉煤作为低阶煤的主要类型,还具有含水率高、变质等级低的不利特性[4]。这些特性使粉煤容易被水降解,排除了在粉煤分离中潜在的水基选矿技术。

基于重介气固流化床的干煤选矿技术是近年来研究和应用的热点。印度使用空气重介流化床分离器成功地进行了干煤选矿,并取得了一些成果。张福明等[5]人重点研究在气体分布稳定性、密度分布均匀性、分离介质的动力学行为以及双层床密度层的形成机制。其操作的主要原理是原料按床层密度分层,根据阿基米德原理,较轻的颗粒(清洁煤)漂浮,较重的颗粒(尾矿)下沉。王振银等[6]研究人员设计并研究生产40~60 t/h 的选矿设备,该设备可以分离6~50 mm 大小的原煤,其误差为0.05~0.07 g/cm3[6]。然而,1~6 mm 细粒煤的高效分离很难用传统的流化床进行。因此,通过将振动能或磁能引入传统流化床,可以极大提高低品位粉煤分离技术。结果表明,采用新型振动流化床或磁性流化床分离器可以显著提高1~6 mm 细粒煤的分离效率[7]。且振动气固流化床(VGFB)已被公认为在煤炭选矿行业具有应用潜力的有效分离装置。

基于此,本文引入振动能量来研究1~6 mm 大小的粉煤在不同操作条件下的偏析。使用实验室的振动气固流化床研究1~3 mm 和3~6 mm 低品位粉煤的分离性能。在致密介质气固流化床中引入振动能量。该装置被称为振动气固流化床,通过振动能量的传递以及振动与气相的相互作用,可以为干煤选矿提供稳定的流态和均匀的密度分布。

1 试验方案

1.1 试验设备

实验振动气固流化床系统包括送风和控制系统、振动气固流化床、床层稳定性测量装置、振动参数调节和控制装置[8]。制作了直径120 mm、高度300 mm 的圆柱形有机玻璃流化床,安装在振动平台上。压缩空气被推入流化床的空气室,然后通过位于床底的自行设计的气体分布器将其输送到床内。气体分布器由带有双层过滤布的微穿孔板组成,具有良好的气流分布特性。燃气分布器开口面积占总面积的比例约为28.26%。采用电子传输式密度计测量不同位置的床层密度,床的振动幅度和频率由振动控制和调节系统控制。选取1~3 mm 和3~6 mm两种低品位粉煤样品进行分离性能研究。在床层流态化稳定后,将低品位粉煤送入床层。低品位粉煤的分层是基于床层密度分选机制。对各层分选为精煤、中矿和矸石进行了分析,评价了分选效率,并据此优化了操作参数。

1.2 材料

地区煤矿的低品位粉煤颜色一般为黑至褐黑色,条痕黑褐色,暗淡光泽,部分无光泽或土状光泽,并见有沥青光泽的镜煤和亮煤条带,在煤层层面上多见丝绢光泽的丝炭,比重小,性脆,硬度2 左右。分选介质需要有稳定的密度,这对形成稳定的床层至关重要,是煤炭高效分选的重要因素。易于回收和再利用是分离介质的附加要求[8]。为保证流化床的流态化质量,降低分离介质的制备成本,本研究选用0.074~0.3 mm 的磁粉作为主要分离介质,其实际密度为4.2 g/cm3,容重为2.56 g/cm3,其磁性材料含量和磁化强度分别为99.79%和77.86 Am2/kg。磁粉的物理性质表明,密度分布适宜,磁性物质含量高,有利于在床层中形成稳定的流态,为选煤提供均匀的分选密度。

1.3 试验方法

在分离试验中,通过气体分布器将压缩空气均匀地引入床层,使分离介质流态化。达到稳定流态化后,将粉煤样品送入床层,分离一段时间。流化指标用于检验流化床的稳定性,即最小鼓泡速度与最小流化速度之比(Umb/Umf) 。通常,Umb/Umf值越大,床层的流态化稳定性越好。当空气供应突然关闭时,床立即变得静止。静态床层沿轴向从上到下分为五层,收集每一层的样品,筛选出粉煤原料样品,以确定质量分数和平均灰分含量[9]。为评价粉煤样品的分离性能,提出了一个分离指标:

式中:Ai为第i层煤样的灰分含量;A0为粉煤的初始灰分含量;n为总层数;γi为第i层煤样的质量分数。S值越大,煤样的偏析效率越好。

2 结果与讨论

2.1 分离时间

当低品位粉煤样品进入流化床时,需要一定的时间来保证分离效率。因此,分离时间T是影响低品位粉煤样品分离性能的重要操作因素参数。在Hs=80 mm、U=1.4Umf、K=1.8 的最佳条件下,选取T=30 s、45 s、60 s、75 s、90 s、105 s、120 s、135 s 作为试验分离时间,考察其对分离效率的影响。

图1(a)为T=45 s、75 s、105 s 时3~6 mm 大小的低品位粉煤样品在不同层位灰分的分布情况。H为相对床层高度,从床层顶部到底部分别为5 层(L1~L5),H分别为0.9、0.7、0.5、0.3、0.1。产品灰分分层不同,最上面三层(L1~L3)灰分小于13%,可以认为是精煤;中间层(L4)产物灰分为23%,与进料煤灰分相近,因此,L4 的产品可以认为是中等;底层(L5)灰分含量大于58%,可认为脉石[10]。

图1 分离时间对煤粉分离效果的影响

图1(b)为不同粒度粉煤随分离时间增加的分离结果(Hs为静态床层高度)。当分离时间T< 90 s 时,1~3 mm 和3~6 mm 粉煤样品分离指标S值逐渐增大。当T=90 s 时,3~6 mm 和1~3 mm 大小的粉煤样品S值最大,分别为0.65 和0.62。因此,在90 s 后可以达到最佳的分离效率。T> 90 s 时,随着分离时间的增加,S值基本稳定,无明显变化。因此,分离结果清楚地表明,在足够的分离时间内,可以获得良好的分离性能。在本研究中,分离时间T应调整为至少90 s。

静态床层高度Hs是决定流化床处理能力和分离性能的关键参数。因此,在T=100 s、U=1.4Umf)、K=1.8的最佳条件下,通过验证粉煤样品的分离效率,确定了合适的静态层高范围。

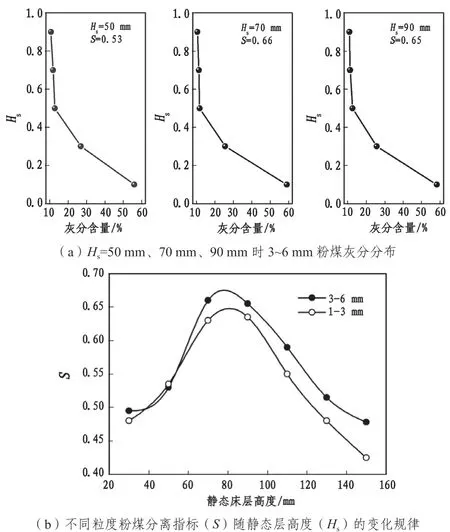

图2(a)为Hs=50 mm、70 mm、90 mm 时3~6 mm 粉煤样在层内不同层间灰分分布情况。上面三层(L1~L3)中灰分小于13%的产品为精煤,中间层(L4)中灰分含量约为25%的产物为粉煤。底层(L5)灰分大于59%的产品为脉石。但不同静态床层高度Hs下,最小流化速度Umf值不同。试验结果表明,当Hs=50 mm、70 mm、90 mm 时,Umf分别为4.6 cm/s、6.2 cm/s、7.3 cm/s。

图2 粉煤分离静态床层高度变化曲线

图2(b)为不同尺寸、不同静态层高的粉煤的偏析结果。在30~80 mm 范围内,随着Hs的增加,分离S逐渐增大,分离S达到峰值后突然下降,Hs在80~150 mm 范围内持续增加。这是因为过低的层高不能为粉煤提供足够的分离空间,导致分离效率降低。但是,如果选择过高的床层高度,上升气泡在通过垂直床层时的运动距离会显著增加。较大气泡的强烈动力学行为促进了分离介质的回混和聚集,对粉煤的分离产生了负面影响。因此,粉煤产品的再混合发生在不同的层,进一步导致粉煤良好的分离。因此,静态床层高度Hs应保持在70~90 mm 之间,有利于实现明显的离析效果。在此条件下,1~3 mm 和3~6 mm 粉煤分离S值分别超过0.63和0.65。Hs=80 mm 时,3~6 mm 和1~3 mm 粉煤S峰值分别为0.68 和0.64。

2.2 振动幅度和频率

在T=100 s、Hs=80 mm、U=1.4Umf的最佳条件下,选取不同K值(1.0~2.4)考察其对偏析效率的影响。

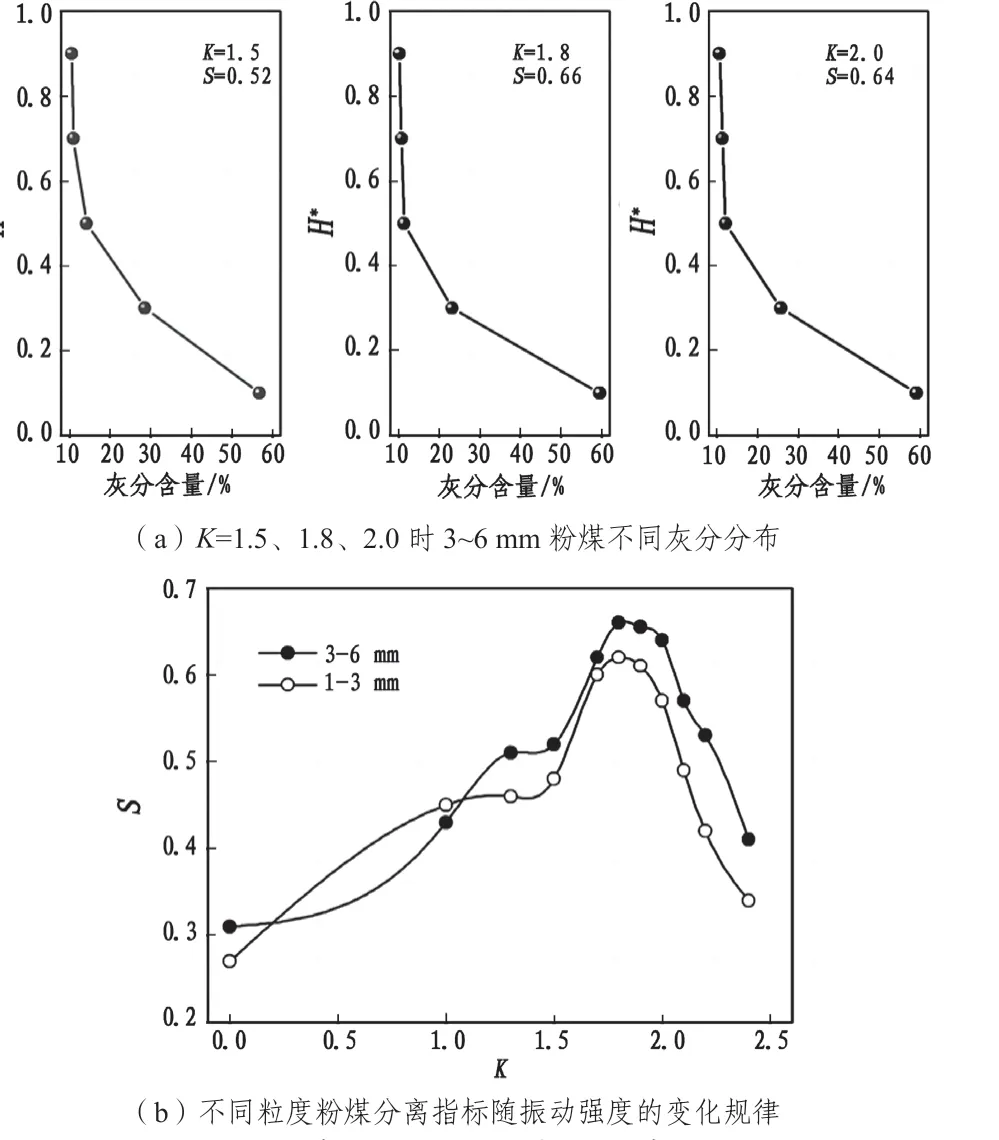

图3(a)为K=1.5、1.8、2.0 层 中3~6 mm 大小的粉煤样品在不同层间灰分的分布情况,说明在不同层间得到了三种不同的产物。S值为0.52、0.66和0.64,表明当K值为1.5~2.0 时,偏析性能较好。

图3 粉煤分离振动幅度和频率变化

图3(b)为不同大小的粉煤在不同振动强度下的偏析结果。两种大小粉煤样品的离析度S在K> 1.7时逐渐超过0.6,在K=1.8 时达到峰值,然后下降(K> 2.0 时尤其迅速)。以振动强度K=1.8 为最佳偏析参数,此时1~3 mm 和3~6 mm 大小的粉煤样品偏析度最大,分别为0.62 和0.66。因此,随着各层产物灰分分离程度的降低,粉煤的整体离析性能变差。这种现象的原因可以用振动能量在流化床间隙间的传递特性来解释。通过在流化床中引入振动能量,提高了分离效率。当振动强度K< 1.7 时,振动能量不足以使整个床层松动。在这些条件下,粉煤的分离也是不完全的。当振动强度增加到较高水平(K> 2.0)时,细分离介质填充层的固结程度较低,细颗粒更容易被激活,流态化气体更容易通过床层,阻力更小。同时,在较高振动强度下,由于小气泡的强烈融合,床层容易过度膨胀,产生过多的大尺寸气泡。气泡越大,气相与细小介质颗粒的相互作用越强,导致床层湍流越剧烈,压降和床层密度波动越大。因此,高振动强度(K> 2.0)不利于形成稳定的流化床,其床层膨胀小,活性微气泡分布均匀,床层压降稳定,床层密度一致。

2.3 粉煤样品的外部水分

粉煤是一种外部水分较高的低阶煤。粉煤样品的外部水分(Mf)含量是影响分离效率的重要参数。如果粉煤样品含有过高的外部水分,则不能实现有效的分离。这是因为水分的渗入会严重影响流态化质量,水分会增强细分离介质的颗粒团聚,使气固两相的有效相互作用恶化。因此,在T=100 s、Hs=80 mm、U=1.4Umf、K=1.8 的最佳条件下,考察并分析了外部粉煤样品水分对其离析性能的影响。

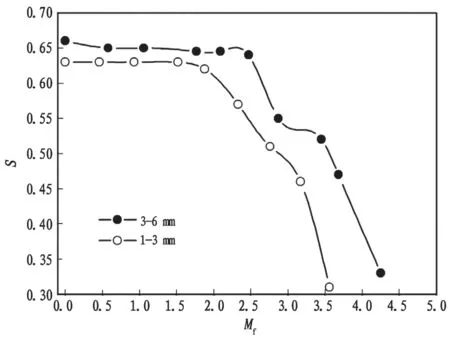

通过烘箱干燥不同时间可以得到不同外部水分的粉煤样品。图4 为不同体积的粉煤在不同外部水分条件下的分离结果。

图4 不同粒度粉煤的分离指标(S)随外界含水率(Mf)的变化

对于3~6 mm 的粉煤,S保持在0.65~0.66 范围内,Mf< 2.5%。相反,当Mf超过2.5%时,偏析效率显著降低。因此,对于3~6 mm 大小的粉煤,应将Mf干燥至2.5%以下再进行分离。在1~3 mm 大小的粉煤样品中,Mf< 2.0%的外部含水量同样适合分离。当Mf< 2.0%时,分离指标S略有下降,但当Mf超过2.0%时,分离指标S显著下降。因此,对于1~3 mm 大小的粉煤,Mf也需要干燥到低于2.0%才能获得良好的分离。在进行分离实验之前,粉煤样品需要干燥。

3 结论

1)分离时间足够、静层高度适宜、外部含水率较低时,1~6 mm 粉煤的分离性能较好。表面气速和振动强度对粉煤分离效率有显著影响。当分离时间≥90 s、静态床层高度≥80 mm、表面气速U=(1.4~1.5)Umf、振动强度K=1.8 时,可获得最佳的分离效果。

2)在DMGS 流化床中引入振动能量,改善了1~6 mm 细粒低阶煤的分离性能。振动增强了流动性和床层活性,促进了细介质颗粒的均匀分散。因此,通过振动能量的传递以及振动与气相的有效相互作用,振动气固流化床可以提供稳定的流态化状态和均匀的密度分布。