精密仪表马达定子铁芯叠片高可靠胶接工艺

张 纱,李彦博,王 鹏,郝 晨

(北京航天控制仪器研究所,北京100039)

0 引言

某型精密马达是惯性仪表中的重要组成部分,其定子、转子间隙只有几个微米,其运转性能的好坏直接影响着惯性仪表的测量精度和使用寿命。为降低涡流损耗带来的发热现象,马达定子、转子铁芯叠片间采用绝缘胶连接,但该型马达定子铁芯叠片间胶层厚度不足0.02mm,要求必须能够承受较强的机械加工应力和温循过程产生的热应力,这就要求马达定子、转子铁芯叠片间具有较强的粘接强度和粘接可靠性。否则,马达定子、转子铁芯开裂后产生的极微量多余物就会在定子、转子之间聚集,严重时造成马达卡死、仪表工作异常等质量问题。

软磁合金具有较小的矫顽力、较大的饱和磁感应强度和磁导率等特性,是精密仪表电磁元件常选用的磁性材料[1-3]。但是,轧制出来的软磁合金带材通常表面十分光滑,这对于定子铁芯叠片粘接不利,很容易在后期造成片间开裂。因此,必须提高软磁合金叠片间的粘接强度和可靠性。

表面清洗[4-6]、表面等离子处理[7-8]以及偶联剂[9]的使用是提高环氧胶与金属之间粘接强度的主要方法,本文通过在软磁合金表面清洗、偶联剂应用等方面开展相关技术研究,并结合机械加工验证结果,提出了适用于某型马达定子铁芯叠片高可靠粘接的工艺方法。

1 铁芯叠片胶接试验

1.1 原料

试验所需的原材料主要为软磁合金带材表面清洗溶剂、软磁合金带材表面预处理试剂及铁芯胶接胶液,上述材料标准或生产厂家如下:

1)清洗液CT-208A,深圳天跃化学工业有限公司;

2)硅烷试剂KH-550,南京创世化工有限公司;

3)无水乙醇、冰醋酸(均为分析纯),北京化工厂;

4)KH-225胶液,Q/HDKM7001-2009。

1.2 马达铁芯叠片的制作

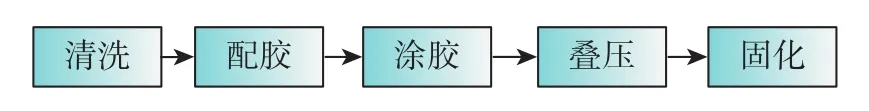

马达铁芯叠片的制作流程如图1所示,具体为:

图1 铁芯叠片制作流程图Fig.1 Production flowchart of core sheets lamination

1)清洗:在自来水中将热处理后的叠片表面残留的氧化铝粉洗掉,然后使用丙酮或CT-208清洗剂对叠片表面进行清洗(或借助超声波清洗机),最后将清洗后的叠片在鼓风干燥箱中干燥;

2)配胶:按照胶液配置比例称取A组分胶液,解热至100℃并搅拌2min,然后按比例称取B组分胶液,搅拌至均匀;

3)涂胶:将配制好的KH-225胶液均匀涂抹在叠片表面,放置于专用工装上;

4)叠压及固化:叠压成型并在120℃固化3h。

1.3 检测与分析

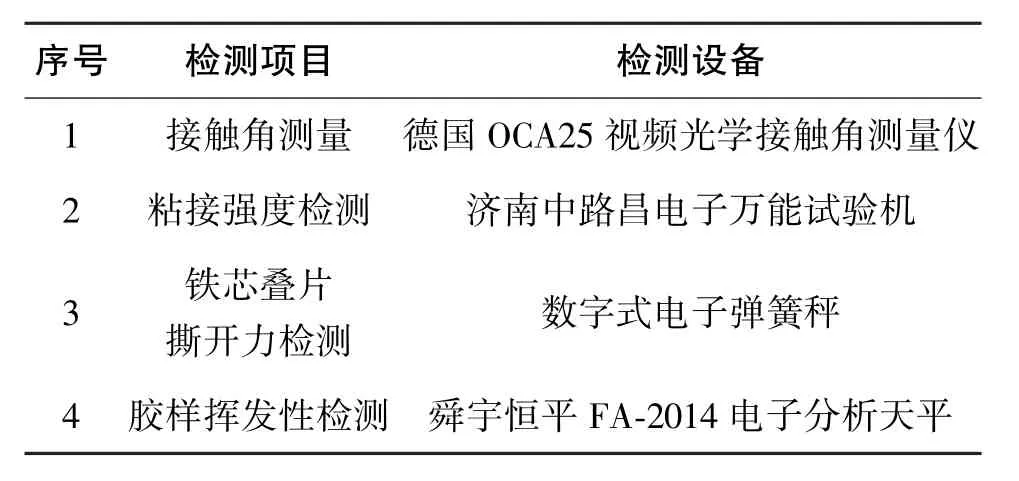

试验过程中对清洗效果、粘接效果、胶液固化程度等进行检测,具体检测项目如表1所示,具体检测方法如下:

表1 检测分析项目列表Table 1 List of test and analysis items

1)使用德国OCA25视频光学接触角测量仪对环氧胶液在软磁合金叠片表面的接触角进行测量;

2)使用济南中路昌电子万能试验机对制备的软磁合金国标试样(GB/T 7124-2008)的粘接强度进行检测;

3)使用数字式电子弹簧秤对定子铁芯叠片的撕开力进行检测;

4)使用舜宇恒平FA-2014电子分析天平对胶样的挥发性进行检测和分析。

2 检测结果与讨论

2.1 马达定子铁芯叠片线切割开裂机理分析

铁芯叠片组件线切割采用的是慢走丝工艺,由于是在水浴环境,通过对比试验研究了水浴环境对叠片间粘接力的影响,具体如表2所示。可以看出,叠装后的马达定子铁芯叠片在自然通风环境下叠片间的撕开力在6kg左右。但在室温下浸泡60h后,粘接强度下降明显,撕开力下降到3.9kg,下降了35%左右。再将浸水后的试件在120℃加热1h,剩余叠片的撕开力又恢复到6kg以上。这一结果表明,水或者湿气能够明显降低叠片间的粘接强度。

表2 水对马达定子铁芯叠片间撕开力大小的影响Table 2 Effect of water on the tear strength between motor stator core sheets

线切割过程中,金属线与铁芯叠片间通过放电作用产生电火花,通过电火花的能量将金属线周围的金属熔掉,实现零组件成型。根据表2的数据对比分析,线切割过程产生的高湿热环境不但会降低叠片间的粘接强度,还会因为局部过热膨胀产生一个很强的撕开作用力,如图2所示。如果铁芯叠片间的粘接强度低于该作用力,铁芯叠片将会发生开裂现象。

图2 马达定子铁芯叠片线切割开裂过程示意图Fig.2 Schematic diagram of cracking process between motor stator core sheets

2.2 表面清洗方法对叠片间粘接强度的影响

表3为清洗方法对叠片粘接强度的影响。可以看到,传统有机溶剂(酒精或丙酮)清洗叠片表面后会有溶剂残留,粘接后的铁芯叠片撕开力在6.5kg以下。使用CT-208A清洗剂清洗的叠片表面无溶剂残留,叠片间撕开力达到8kg以上,比传统溶剂清洗方法提高了20%以上。如图3所示,在此基础上再借助超声波清洗,叠片间撕开力可以提高到9kg以上,比传统溶剂清洗提高了38%以上。叠片间撕开力提高的原因主要是叠片表面洁净,无溶剂残留,叠片表面能够更好地与环氧胶接触,提高了两者的化学结合程度。

表3 清洗方法对叠片间粘接强度的影响Table 3 Effect of cleaning methods on bonding strength between sheets

图3 叠片的超声波清洗及其撕开力测试Fig.3 Diagram of sheet samples ultrasonic cleaning and their tear strength tests

2.3 偶联剂添加对马达铁芯叠片的影响

(1)粘接强度

偶联剂是一种常用的胶黏剂助剂。为提高铁芯叠片间的粘接强度,在KH-225胶液中添加了KH-550偶联剂,粘接强度测试(GB/T 7124-2008)结果如表4所示。

表4 偶联剂添加量对室温剪切强度的影响Table 4 Effect of coupling agent addition on bonding strength

可以看出,不添加偶联剂时,室温下的软磁合金粘接强度只有17.3MPa;添加量为0.5%时,软磁合金粘接强度提高到了19.3MPa;添加量为1%时,软磁合金粘接强度达到22.1MPa,提高了27%左右。此后,随着偶联剂添加量的增大,软磁合金粘接强度逐渐降低。

图4为粘接破坏后的软磁合金表面光学显微照片。不添加偶联剂时,粘接破坏后,环氧胶层基本都附着在软磁合金的其中一个粘接面上;添加KH-550后,粘接破坏面两侧都有残胶。这说明不使用偶联剂时,在外力作用下,破坏首先发生在软磁合金与环氧胶的界面处,其粘接强度较差;添加少量偶联剂后,粘接破坏发生在软磁合金之间的胶层本体,由于胶层本身具有较高的内聚能,需要在较强的外力作用下才能产生粘接破坏。

图4 剪切破坏后的试样表面状态Fig.4 Morphology of samples surface after shear failure

(2)操作时间

凝胶时间测试过程选用塑料小杯作为容器,在55℃环境下搅拌均匀后开始计时,当胶液颜色明显发白、黏度急增时停止试验。试验过程中,每隔相应的时间记录下胶液状态,详细检测数据如表5所示。

表5 偶联剂添加量对KH-225凝胶时间的影响(55℃)Table 5 Effect of coupling agent addition on KH-225 gel-time under 55℃

55℃环境下,偶联剂添加量低于1%时,环氧胶的凝胶时间能达到140min,与不添加偶联剂的凝胶时间相当。只有当偶联剂的添加量达到1.5%以上时,凝胶时间会缩短到120min以内,可以认为偶联剂KH-550添加量在0.5%~1.5%之间时不会对胶液的操作时间产生明显影响。

(3)挥发性

为评价胶样的挥发性和稳定性,将不同偶联剂添加量的胶样放置在100℃的真空干燥箱内,在抽真空环境下进行胶样出气试验。每天使用高精度分析天平(精度为0.1mg)称重并记录数据,试验周期为10天,根据试验数据绘制胶样失重曲线,如图5所示。

图5 偶联剂添加量对胶样失重率的影响Fig.5 Effect of coupling agent addition on sample weight loss rate

偶联剂添加量为0.5%时,胶样的挥发性得到明显降低,10天后的挥发性仅为0.105%,低于纯环氧胶的0.156%,并且整体稳定性好于环氧胶。偶联剂添加量为1%时,胶样的挥发性开始增强,但10天后的挥发性(0.150%)仍低于纯环氧胶,仍保持了较好的稳定性。偶联剂添加量为1.5%时,胶样的挥发性开始明显增强,10天后的挥发性达到了0.404%,稳定性也显著降低。偶联剂添加量再增加时,胶样挥发性能不再显著变化。

硅烷偶联剂作为一种助剂,只适合少量的添加。在1%以内的添加量范围内,硅烷偶联剂可以使环氧胶固化时形成更好的三维网络结构,提高了大分子固化产物的占比,胶样的挥发性得以降低。添加量大于1%后,大量的偶联剂分子与环氧树脂分子结合,形成了较多的低分子产物,由于低分子产物更易挥发,胶样的挥发性和稳定性变差,这也是偶联剂添加量高于1.5%时胶样稳定性变差的直接原因。结合图5的测试结果,硅烷偶联剂KH-550添加量不宜高于1%。

2.4 应用验证

将表面清洗工艺(超声清洗+CT-208A清洗剂)和偶联剂KH-550(添加量为1%)应用于马达铁芯叠片组件的胶接过程,并经线切割工序实际验证。如表6所示,改进后马达叠片间撕开力从6kg提高到12.2kg,提高了约103%,叠片间抵抗开裂能力显著增强。线切割马达定子铁芯叠片组件20件均无开裂现象,远高于以前工艺过程的合格率(约 40%)。

表6 应用验证对比结果Table 6 Comparison results of application verification

3 结论

本文针对某型精密仪表马达定子铁芯生产过程中存在的叠片粘接质量差、线切割合格率低等问题,在线切割开裂机理研究的基础上,完成了叠片表面清洗剂、清洗方法以及偶联剂添加对铁芯叠片粘接质量的影响研究,形成的结论如下:

1)软磁合金叠片表面使用CT-208A清洗剂并采用超声清洗方式可以有效清除表面污物并且无溶剂残留,可以明显提高叠片间的粘接强度;

2)在KH-225胶中添加1%的KH-550偶联剂可以显著提高叠片间的粘接强度,并且不会影响胶液的操作时间和胶样的挥发性;

3)将CT-208A清洗剂、超声清洗方法以及偶联剂添加应用于某型精密仪表马达定子铁芯叠片胶接工艺后,线切割合格率可以提高到98%以上。